一种碳沉稀土的生产工艺的制作方法

本发明涉及碳沉稀土生产,更具体的是涉及碳沉稀土的连续生产工艺。

背景技术:

1、目前生产碳酸稀土是稀释后的稀土物料、晶种和碳铵溶液3:3:1比例搅拌50-60小时充分混合,稀土料液和碳铵溶液反应后会释放大量二氧化碳气体,厂方为了提高产能采用两种方式生产:第一,单体搅拌罐独立按照比例配置物料,搅拌反应形成30um及以上大小晶体为合格。第二,生产中采用7级连续搅拌罐方式,碳铵溶液量比较小要达到充分混合反应需要一定的搅拌时长,稳定ph7左右,每个反应罐均配有大功率的电机搅拌,能耗比较大。

2、现有工艺存在的缺陷是:第一种断断续续,不能连续生产,影响产能,第二种7级搅拌反应,反应釜占地面积大,每个搅拌罐配置的搅拌电机能耗比较大,生产过程中最终产品不好控制。此外,现有的制备方法或生产工艺不稳定,物料投加量以及时间上不好把控、时常生产中没有反应好,晶型不好,物料呈粘稠状,到后段脱水工段不易脱水,造成物料损耗,人工耗费,生产效率低;搅拌反应时间长、生产的物料成品不好把控,反应后物料晶型不好、脱水性不佳,脱水过程中漏料严重。

技术实现思路

1、本发明的目的在于:为了解决上述传统工艺不能连续生产影响产能及设备占地面积大,反应时间长及耗能高的技术问题,本发明提供一种碳沉稀土的生产工艺。

2、本发明为了实现上述目的具体采用以下技术方案:

3、一种碳沉稀土的生产工艺,包括如下步骤:

4、步骤1、将碳铵溶液与晶种浆液充分混合(晶种浆液为一种碳沉稀土的生产工艺后端的产品回流),得碳铵混合液;

5、步骤2、碳铵混合液与稀土料液混合反应同时进入一级碳沉微通道反应器进行反应,检测反应后的液体ph值为5-6时,将反应后的液体混合再进入一级负压结晶器;

6、步骤3、从一级负压结晶器出来的液体再进入二级碳沉微通道反应器,同时在二级碳沉微通道反应器继续加入碳铵溶液,此时测得ph为7,再经由二级隔膜反应器进入二级负压结晶器,终点ph为7;

7、步骤4、二级负压结晶器的出液进入搅拌罐(再次巩固晶型)。

8、进一步的,步骤1中,将碳铵溶液与晶种浆液通过高效混合器充分混合,碳铵溶液的浓度为267.04g/l;碳铵溶液以流速60-120l/h持续加入2min至14min,晶种浆液0-32l,0-13min内加完。

9、进一步的,步骤2中,碳铵混合液再与稀土料液同时进入一级碳沉微通道反应器进行反应,稀土料液的浓度为31-100g/l,稀土料液以流速300-540l/h持续加入5-10min。

10、进一步的,步骤2中,由调节阀控制流量,检测反应后的液体ph值为5-6时,将反应后的液体经隔膜反应器充分混合后再进入一级负压结晶器。

11、进一步的,步骤3,碳铵溶液以流速60-120l/h持续加入2min12s至5min50s。

12、基于一种碳沉稀土的生产工艺的新型碳沉稀土系统,包括依次连接的高效混合器,一级碳沉微通道反应器,一级隔膜反应器,一级负压结晶器,二级碳沉微通道反应器,二级隔膜反应器,二级负压结晶器和搅拌罐。

13、进一步的,一级负压结晶器和二级负压结晶器内均设有超声波装置,顶部设有排气口。

14、进一步的,一级负压结晶器和二级负压结晶器上均设有ph仪(碳铵投加量由ph控制)。

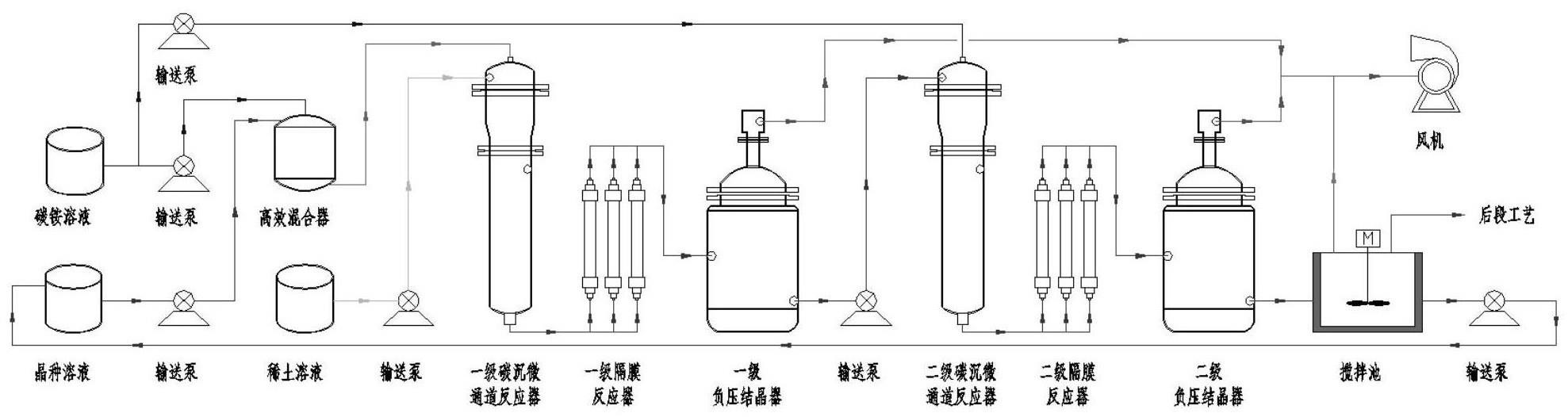

15、本申请中,各个设备之间通过管道和输送泵连接,本系统包括两种实施方式,第一种:碳铵溶液和晶种溶液经过输送泵和管道输送至高效混合器,经高效混合器混合后跟稀土溶液一并进入一级碳沉微通道反应器,再进入一级隔膜反应器,后进入一级负压结晶器,后通过输送泵和管道依次进入二级碳沉微通道反应器,二级隔膜反应器,二级负压结晶器和搅拌池,再次巩固晶型,以达到设计要求,进入后段工艺,气体排出,剩余的部分通过输送本作为晶种溶液再次使用。其中,一级负压结晶器和二级负压结晶器内设有超声波装置,通过震荡加速反应,强化反应效果,反应过程中有大量co2排出,顶部设有排气口,通过风机能迅速排出,以保持产物的稳定)。第二种:碳铵溶液分两段,部分经输送泵和管道进入高效混合器混合,另外部分经管道和输送泵进入二级碳沉微通道反应器。

16、本发明的有益效果如下:

17、1、采用氯化稀土溶液作为原料,以碳铵溶液为沉淀剂,控制适当的条件,用工业碳酸氢铵作稀土沉淀剂制备镧铈碳酸稀土,在实验室制得颗粒适中的晶型碳酸稀土沉淀;

18、2、沉淀颗粒适中,易于过滤和洗涤,固液分离容易,易于操作,沉淀处理量与现有碳酸氢铵处理水平相当;

19、3、沉淀收率高,同时所得氧化物产品质量优于国家标准,氧化镧产品中的关键杂质可达到cl-<0.02%,na2o<0.01%;

20、4、基于本发明的装置,实现模块化(集成化)、微型化、工业化微工艺,相对传统工艺大幅降低占地面积、动力成本,节省反应物料、生产时间;

21、5、本发明自动控制程度高,能精准控制各个物料的流量,采用箱体模块化,整个占地面积20㎡,实现产品合格率98以上。

技术特征:

1.一种碳沉稀土的生产工艺,其特征在于,包括如下步骤:

2.根据权利要求1所述的一种碳沉稀土的生产工艺,其特征在于,步骤1中,将碳铵溶液与晶种浆液通过高效混合器充分混合,碳铵溶液的浓度为267.04g/l;碳铵溶液以流速60-120l/h持续加入2min至14min,晶种浆液0-32l,0-13min内加完。

3.根据权利要求1所述的一种碳沉稀土的生产工艺,其特征在于,步骤2中,碳铵混合液再与稀土料液同时进入一级碳沉微通道反应器进行反应,稀土料液的浓度为31-100g/l,稀土料液以流速300-540l/h持续加入5-10min。

4.根据权利要求1所述的一种碳沉稀土的生产工艺,其特征在于,步骤2中,由调节阀控制流量,检测反应后的液体ph值为5-6时,将反应后的液体经隔膜反应器充分混合后再进入一级负压结晶器。

5.根据权利要求1所述的一种碳沉稀土的生产工艺,其特征在于,步骤3,碳铵溶液以流速60-120l/h持续加入2min12s至5min50s。

6.根据权利要求1-5所述的一种碳沉稀土的生产工艺的新型碳沉稀土系统,其特征在于,包括依次连接的高效混合器,一级碳沉微通道反应器,一级隔膜反应器,一级负压结晶器,二级碳沉微通道反应器,二级隔膜反应器,二级负压结晶器和搅拌罐。

7.根据权利要求6所述的基于一种碳沉稀土的生产工艺的新型碳沉稀土系统,其特征在于,一级负压结晶器和二级负压结晶器内均设有超声波装置,顶部设有排气口。

8.根据权利要求6所述的基于一种碳沉稀土的生产工艺的新型碳沉稀土系统,其特征在于,一级负压结晶器和二级负压结晶器上均设有ph仪。

技术总结

本发明公开了一种碳沉稀土的生产工艺,涉及碳沉稀土生产领域,解决传统工艺不能连续生产影响产能及设备占地面积大,反应时间长及耗能高的问题,包括将碳铵溶液与晶种浆液充分混合,得碳铵混合液;碳铵混合液与稀土料液混合反应同时进入一级碳沉微通道反应器进行反应,检测反应后的液体pH值为5‑6时,将反应后的液体混合再进入一级负压结晶器;从一级负压结晶器出来的液体再进入二级碳沉微通道反应器,同时在二级碳沉微通道反应器继续加入碳铵溶液,此时测得pH为7,再经由二级隔膜反应器进入二级负压结晶器,终点pH为7;本发明自动程度高,能精准控制各个物料的流量,采用箱体模块化,整个占地面积20㎡,实现产品合格率98以上。

技术研发人员:王延军

受保护的技术使用者:陕西金禹科技发展有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!