一种光纤预制棒芯棒的熔缩烧结装置及方法与流程

本发明涉及一种光纤预制棒芯棒的熔缩烧结装置及方法,属于光纤预制棒制造。

背景技术:

1、目前在光纤预制棒芯棒的制备工艺中,普遍采用的是气相反应沉积工艺,典型的有管内气相沉积工艺,如pcvd(plasma chemical vapor deposition)等离子体激发化学气相沉积法和mcvd(modified chemical vapor deposition)改进化学气相沉积法,以及管外气相沉积工艺,如ovd(outside vapor deposition)外部气相沉积法和vad(vapor axialdeposition)气相轴向沉积法;对于一些光纤剖面复杂,性能要求较高的预制棒,实际生产中往往需要两种或多种工艺相结合,其芯棒制备过程分多步进行,其中很关键的一步为初始芯棒气相沉积完成后还需要将其同特定折射率的套管进行熔缩烧结在一起,变成尺寸较大的最终的芯棒。

2、现有的熔缩烧结工艺,熔缩完成后的在芯棒内结合界面处经常出现小气泡,由于其仍处于芯棒内部的导光部分,对最终光纤性能有较大的不利影响,为了减少气泡,通常采用较高的熔缩烧实温度,但这又会带来芯棒的弯曲度bow值增加,会降低有效棒长从而降低芯棒的制造效率。另外现有工艺在熔缩烧结过程中套管和初始芯棒局部有接触摩擦,会出现较多的小粉末亮点,无法及时的将这些粉末排出,而这些亮点在后端光纤otdr测试时会有较大的反射峰,造成光纤的报废。另外由于套管内表面和初始芯棒表面受前端各工序影响被污染,通常杂质含量较高,现有的工艺也无法完全的去除影响,容易出现所拉制光纤局部衰减上升的质量问题。

技术实现思路

1、本发明所要解决的技术问题旨在针对以上现有技术存在的不足,提供一种光纤预制棒芯棒的熔缩烧结装置及方法,它能减少芯棒内结合界面缺陷,有效提高光纤预制棒芯棒的熔缩烧结质量,并提升光纤预制棒芯棒的加工效率。

2、本发明为解决上述提出的问题所采用的熔缩烧结装置技术方案为:

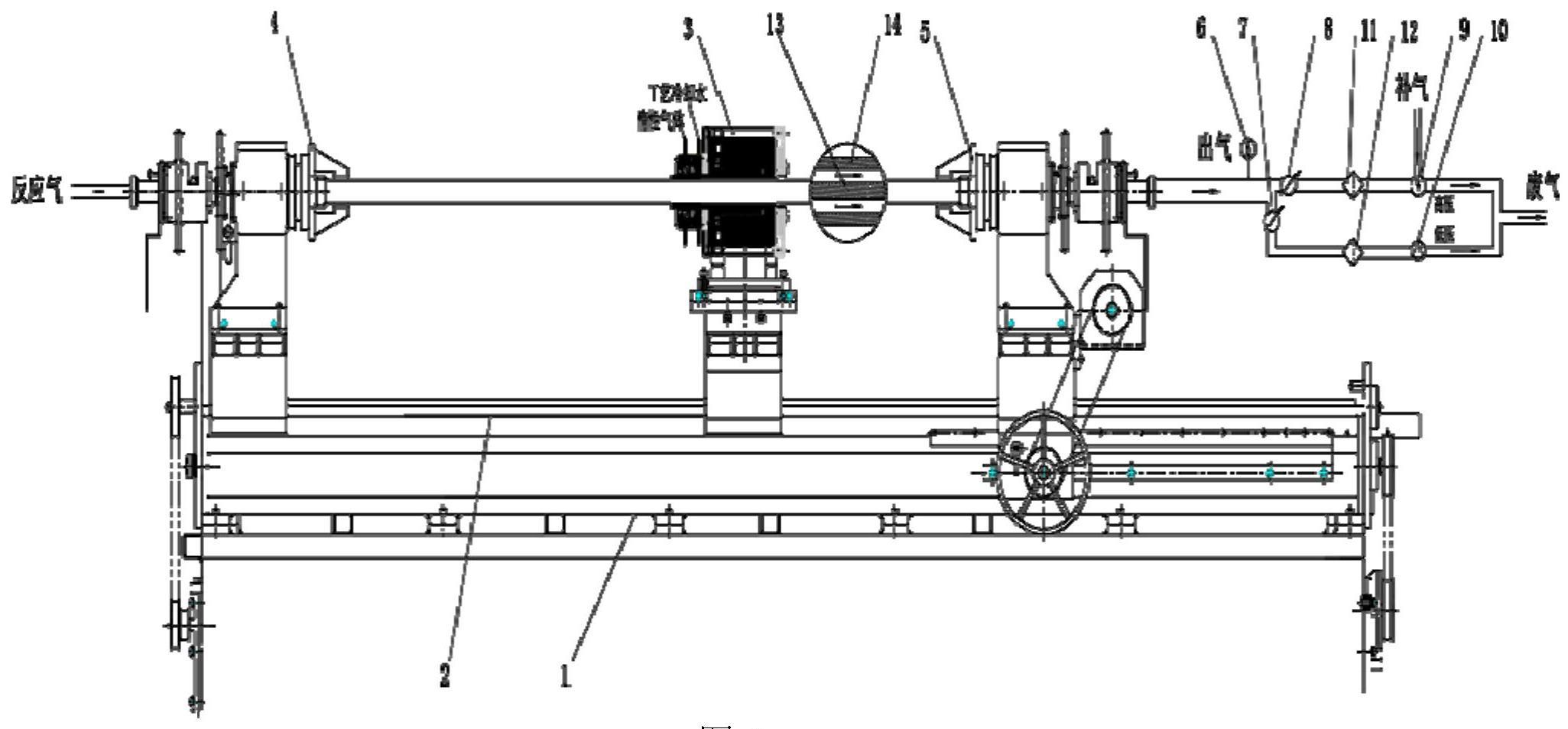

3、包括有床身,床身上设置有水平导轨,在床身的两端分别安设进气旋转密封夹盘和出气旋转密封夹盘,在进气旋转密封夹盘和出气旋转密封夹盘之间安设有套状加热炉,套状加热炉与往复移动装置相连,其特征在于所述的进气旋转密封夹盘通过进气接管与氟利昂气源和氧气气源相连通,所述的出气旋转密封夹盘通过出气接管与气压控制装置相连通。

4、按上述方案,所述的气压控制装置包括低压控制装置和高压控制装置,低压控制装置和高压控制装置通过转换阀或控制阀与出气接管相接。

5、按上述方案,所述的低压控制装置包括有真空泵及相串接的过滤器,低压控制装置一端通过控制阀与出气接管相接,另一端通出气口。

6、按上述方案,所述的高压控制装置包括有相接的补气管路,高压控制装置一端通过控制阀与出气接管相接,另一端通出气口。

7、按上述方案,所述的进气旋转密封夹盘固定在床身的一端,所述的出气旋转密封夹盘安设在移动滑座上,构成轴向移动出气旋转密封夹盘。

8、按上述方案,所述的进气旋转密封夹盘和出气旋转密封夹盘与同步旋转驱动装置相连。

9、按上述方案,所述的套装加热炉为石墨电阻加热炉或感应炉,发热的轴向区域为100~350mm,套装加热炉炉腔配置保护气源,用以充注保护气体;所述的保护气体为ar或n2等惰性气体。

10、按上述方案,所述的氟利昂气源和氧气气源分别连接流量计,其中氧气分为大、小两路流量计分别控制,大流量计用于控制粉尘和杂质的吹扫,小流量计用于控制腐蚀反应。

11、本发明采用上述熔缩烧结装置熔缩烧结方法的技术方案为:

12、将特定折射率的石英套管和初始芯棒装配成套管组件安装到熔缩烧结装置上,套管组件的石英套管和初始芯棒对中套接并保持有径向间隙,石英套管一端装夹于进气旋转密封夹盘,另一端装夹于出气旋转密封夹盘,装夹完成后通过进气旋转密封夹盘和出气旋转密封夹盘的同步旋转带动套管组件匀速转动,同时套装在套管组件外周的套状加热炉开始加热,加热温度为1800~2250℃,并且加热炉沿套管组件轴向从一端至另一端往复移动,先在进气旋转密封夹盘通入氟利昂和氧气,进入石英套管和初始芯棒的径向间隙中,同时出气旋转密封夹盘连通高压控制装置,对套管组件的石英套管内壁和初始芯棒外周进行高压腐蚀反应清洗处理,高压腐蚀反应清洗处理后进气旋转密封夹盘端关闭氟利昂气源和氧气气源,出气旋转密封夹盘端的出气接管转接低压控制装置,对套管组件进行低压熔缩烧结处理,直至将石英套管和初始芯棒熔缩烧结成一体,制成实芯光纤预制棒。

13、按上述方案,在高压腐蚀反应清洗处理后,熔缩烧结前采用大流量的氧气对石英套管内壁和初始芯棒外周进行吹扫。

14、按上述方案,所述的高压腐蚀反应清洗处理的相对压力控制在50~200pa范围内。

15、按上述方案,所述的高压腐蚀反应清洗处理的氟利昂和氧气流量的比例为1:1~1:2。

16、按上述方案,所述的低压熔缩烧结处理的绝对压力控制在10~100mbar范围内。

17、按上述方案,所述的套管组件的旋转速度为10~30rad/min(转/分)。

18、按上述方案,所述的套状加热炉沿轴向移动的速度为10~30mm/min,所述套状加热炉发热的轴向区域为100~350mm,加热时套装加热炉炉腔与套管组件的径向间隙中充满保护气体。

19、按上述方案,所述的石英套管与初始芯棒的间隙(套管内径与芯棒外径之差)为3~15mm。

20、按上述方案,所述的石英套管熔缩烧结前的规格为:外径为30~60mm,长度为1.0~2.5m。

21、本发明的有益效果在于:1.通过高压条件下通入腐蚀气体,对套管内表面和芯棒外表面进行腐蚀处理,去除杂质含量高的界面部分,提高了芯棒的熔缩质量,使得光纤的衰减降低。2.通过在腐蚀反应时采用较高的管内压力,提高了腐蚀量,减少了腐蚀趟的时间,提高了设备的生产效率。3.在熔缩时采用极低的管内压力,熔缩烧结后芯棒内结合界面处基本无气泡和亮点等缺陷,芯棒质量得到很大的改善,同时也保证了光纤的性能。4.由于熔缩时采用较低的管内压力,管内外压差较大,只需要较低的热量即可熔实,一方面熔缩后芯棒的bow(弯曲度)值大幅改善,另一方面可以大幅降低熔缩时的加热炉的温度和功率,提高发热体等石墨件的使用寿命,同时减少保护性气体的消耗。5.本发明在熔缩前采用大流量的氧气吹扫,熔缩时使用较大的真空抽力,有利于抽排掉芯棒和套管摩擦产生的粉末颗粒,避免其残留在界面处。6.本发明为为制备大尺寸剖面复杂的的光纤预制棒提供了良好的前提条件,从而有利于光纤性能的提升及制造效率的提高。

技术特征:

1.一种光纤预制棒芯棒的熔缩烧结装置,包括有床身,床身上设置有水平导轨,在床身的两端分别安设进气旋转密封夹盘和出气旋转密封夹盘,在进气旋转密封夹盘和出气旋转密封夹盘之间安设有套状加热炉,套状加热炉与往复移动装置相连,其特征在于所述的进气旋转密封夹盘通过进气接管与氟利昂气源和氧气气源相连通,所述的出气旋转密封夹盘通过出气接管与气压控制装置相连通。

2.按权利要求1所述的光纤预制棒芯棒的熔缩烧结装置,其特征在于所述的气压控制装置包括低压控制装置和高压控制装置,低压控制装置和高压控制装置通过转换阀或控制阀与出气接管相接。

3.按权利要求2所述的光纤预制棒芯棒的熔缩烧结装置,其特征在于所述的低压控制装置包括有真空泵及相串接的过滤器,低压控制装置一端通过控制阀与出气接管相接,另一端通出气口。

4.按权利要求2或3所述的光纤预制棒芯棒的熔缩烧结装置,其特征在于所述的高压控制装置包括有相接的补气管路,高压控制装置一端通过控制阀与出气接管相接,另一端通出气口。

5.按权利要求1或2所述的光纤预制棒芯棒的熔缩烧结装置,其特征在于所述的进气旋转密封夹盘固定在床身的一端,所述的出气旋转密封夹盘安设在移动滑座上,构成轴向移动出气旋转密封夹盘。

6.按权利要求1或2所述的光纤预制棒芯棒的熔缩烧结装置,其特征在于所述的进气旋转密封夹盘和出气旋转密封夹盘与同步旋转驱动装置相连。

7.按权利要求1或2所述的光纤预制棒芯棒的熔缩烧结装置,其特征在于所述的套装加热炉为石墨电阻加热炉或感应炉,发热的轴向区域为100~350mm,套装加热炉炉腔配置保护气源,用以充注保护气体。

8.按权利要求1或2所述的光纤预制棒芯棒的熔缩烧结装置,其特征在于所述的氟利昂气源和氧气气源分别连接流量计,其中氧气分为大、小两路流量计分别控制,大流量计用于控制粉尘和杂质的吹扫,小流量计用于控制腐蚀反应。

9.一种光纤预制棒芯棒的熔缩烧结方法,其特征在于采用上述权利要求1-8任意装置,将特定折射率的石英套管和初始芯棒装配成套管组件安装到熔缩烧结装置上,套管组件的石英套管和初始芯棒对中套接并保持有径向间隙,石英套管一端装夹于进气旋转密封夹盘,另一端装夹于出气旋转密封夹盘,装夹完成后通过进气旋转密封夹盘和出气旋转密封夹盘的同步旋转带动套管组件匀速转动,同时套装在套管组件外周的套状加热炉开始加热,加热温度为1800~2250℃,并且加热炉沿套管组件轴向从一端至另一端往复移动,先在进气旋转密封夹盘通入氟利昂和氧气,进入石英套管和初始芯棒的径向间隙中,同时出气旋转密封夹盘连通高压控制装置,对套管组件的石英套管内壁和初始芯棒外周进行高压腐蚀反应清洗处理,高压腐蚀反应清洗处理后进气旋转密封夹盘端关闭氟利昂气源和氧气气源,出气旋转密封夹盘端的出气接管转接低压控制装置,对套管组件进行低压熔缩烧结处理,直至将石英套管和初始芯棒熔缩烧结成一体,制成实芯光纤预制棒。

10.按权利要求9所述的光纤预制棒芯棒的熔缩烧结方法,其特征在于在高压腐蚀反应清洗处理后,熔缩烧结前采用大流量的氧气对石英套管内壁和初始芯棒外周进行吹扫。

11.按权利要求9所述的光纤预制棒芯棒的熔缩烧结方法,其特征在于所述的高压腐蚀反应清洗处理的相对压力控制在50~200pa范围内。

12.按权利要求9或11所述的光纤预制棒芯棒的熔缩烧结方法,其特征在于所述的高压腐蚀反应清洗处理的氟利昂和氧气流量的比例为1:1~1:2。

13.按权利要求9所述的光纤预制棒芯棒的熔缩烧结方法,其特征在于所述的低压熔缩烧结处理的绝对压力控制在10~100mbar范围内。

14.按权利要求9所述的光纤预制棒芯棒的熔缩烧结方法,其特征在于所述的套管组件的旋转速度为10~30rad/min。

15.按权利要求9所述的光纤预制棒芯棒的熔缩烧结方法,其特征在于所述的套状加热炉沿轴向移动的速度为10~30mm/min,所述套状加热炉发热的轴向区域为100~350mm,加热时套装加热炉炉腔与套管组件的径向间隙中充满保护气体。

16.按权利要求9所述的光纤预制棒芯棒的熔缩烧结方法,其特征在于所述的石英套管与初始芯棒的间隙为3~15mm。

17.按权利要求9或16所述的光纤预制棒芯棒的熔缩烧结方法,其特征在于所述的石英套管熔缩烧结前的规格为:外径为30~60mm,长度为1.0~2.5m。

技术总结

本发明涉及一种光纤预制棒芯棒的熔缩烧结装置及方法,该装置包括有床身,床身上设置有水平导轨,在床身的两端分别安设进气旋转密封夹盘和出气旋转密封夹盘,在进气旋转密封夹盘和出气旋转密封夹盘之间安设有套状加热炉,套状加热炉与往复移动装置相连,其特征在于所述的进气旋转密封夹盘通过进气接管与氟利昂气源和氧气气源相连通,所述的出气旋转密封夹盘通过出气接管与气压控制装置相连通。本发明采用高压腐蚀反应清洗处理后和低压熔缩烧结处理相结合的方式对石英套管和初始芯棒的结合面进行清洗并熔缩烧结成一体,制成实芯光纤预制棒,能减少芯棒内结合界面缺陷,有效提高光纤预制棒芯棒的熔缩烧结质量,并提升光纤预制棒芯棒的加工效率。

技术研发人员:夏先辉,万浩,张钊,沈峰,王瑞春

受保护的技术使用者:长飞光纤光缆股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!