一种工业硅粒的生产工艺的制作方法

本发明专利涉及工业硅粒生产领域,具体是一种工业硅粒的生产工艺。

背景技术:

1、现工业硅粒生产中,普遍采用锭模、沙模、分层浇铸或直线链板浇铸机等炉前浇铸方法进行浇铸,获得工业硅浇铸料形成大片的硅块后进行机械破碎精整。该方式加工后,碎粉率较大,造成资源浪费,工业硅粒经常无法保证粒度要求,为了进一步使工业硅粒达到粒度要求,需结合人工精整的方式,以避免机械破碎粉率较大的弊端,然而人工精整劳动强度大、请工难。

2、综上,现工业硅粒生产中,浇铸大片硅块进行机械破碎精整后,碎粉率较大,造成资源浪费,工业硅粒经常无法保证粒度要求,如结合人工精整的方式以避免机械破碎粉率较大的弊端,则要面临请工难的问题。

技术实现思路

1、本发明专利的目的:本发明是为了解决现工业硅粒生产中的问题,本发明提供一种工业硅粒的生产工艺。

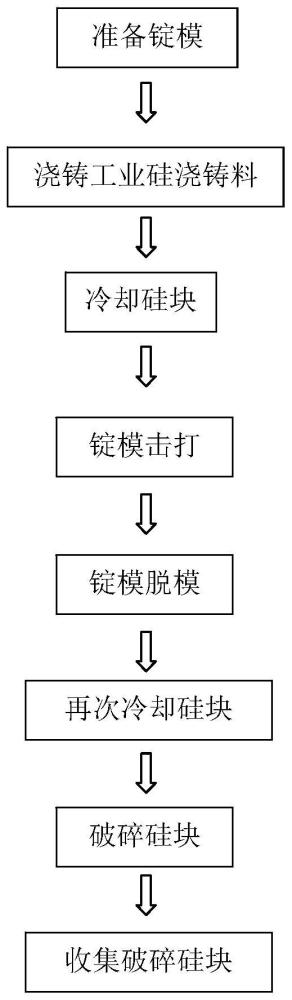

2、本发明的目的是这样实现的:一种工业硅粒的生产工艺,它包括以下步骤:

3、步骤一:准备锭模;

4、准备具有多个成型凹槽的锭模,锭模上每个成型凹槽的最大长度小于等于最大机械破碎尺寸;并在锭模的成型凹槽内喷洒脱模剂,之后在成型凹槽内铺垫硅渣;

5、步骤二:浇铸工业硅浇铸料;

6、将锭模传送至浇铸区域,将工业硅浇铸料浇铸至锭模的成型凹槽内,工业硅浇铸料在锭模的成型凹槽内形成硅块;

7、步骤三:冷却硅块;

8、将锭模上承载的硅块进行冷却;

9、步骤四:锭模击打;

10、对锭模上方的硅块进行敲击,使硅块在锭模上松动,

11、步骤五:锭模脱模;

12、将锭模翻转,使硅块倒在盛放容器内;

13、步骤六:再次冷却硅块;

14、对盛放容器内的硅块继续降温;

15、步骤七:破碎硅块;

16、将冷却后的硅块进行破碎;

17、步骤八:收集破碎硅块;

18、将破碎后的硅块送至制粉车间接口进行收集。

19、进一步地,具有多个成型凹槽的锭模为粒化结构、活底结构或筋板结构。

20、再进一步地,所述步骤三中的冷却硅块至脱模温度。

21、进一步地,所述步骤六中对盛放容器内的硅块继续降温时;

22、使用提升机构将盛放托盘的硅块倒入具备切换出口功能的进料溜槽中,每个盛放托盘的硅块通过进料溜槽导引进入一个冷却罐进行冷却;经冷却罐冷却后的硅块进行步骤七;

23、或将盛有待冷却硅块的容器,移动到冷却区域静置冷却,二次冷却完成后再进行步骤七。

24、一种工业硅粒的生产工艺,它包括以下步骤:

25、步骤一:准备锭模;

26、准备具有单个成型凹槽的锭模,并在锭模的成型凹槽内喷洒脱模剂,之后在成型凹槽内铺垫硅渣;

27、步骤二:浇铸工业硅浇铸料;

28、将锭模传送至浇铸区域,将工业硅浇铸料浇铸至锭模的成型凹槽内,工业硅浇铸料在锭模的成型凹槽内形成大片硅块;

29、步骤三:工业硅浇铸料进行模切;

30、通过模切的方式将大片硅块分割为多个硅块,使每个硅块的最大长度小于等于最大机械破碎尺寸;

31、步骤四:冷却硅块

32、将锭模上承载的硅块进行冷却;

33、步骤五:锭模击打;

34、对锭模上方的硅块进行敲击,使硅块在锭模上松动,

35、步骤六:锭模脱模;

36、将锭模翻转,使硅块倒在盛放容器内;

37、步骤七:冷却硅块;

38、对盛放容器内的硅块继续降温;

39、步骤八:破碎硅块;

40、将冷却后的硅块进行破碎;

41、步骤九:收集破碎硅块;

42、将破碎后的硅块送至制粉车间接口进行收集。

43、进一步地,所述步骤二中的模切使用圆压平模切机或平压平模切机。

44、再进一步地,所述步骤四中的冷却硅块至脱模温度。

45、进一步地,所述步骤七中对盛放容器内的硅块继续降温时;

46、使用提升机构将盛放托盘的硅块倒入具备切换出口功能的进料溜槽中,每个盛放托盘的硅块通过进料溜槽导引进入一个冷却罐进行冷却;经冷却罐冷却后的硅块进行步骤八;

47、或将盛有待冷却硅块的容器,移动到冷却区域静置冷却,二次冷却完成后再进行步骤八。

48、再进一步地,所述步骤二中工业硅浇铸料的温度约为1400℃-1600℃。

49、进一步地,从浇铸工业硅浇铸料到破碎硅块用时小于等于1.5h。

50、有益效果

51、本发明通过准备具有多个成型凹槽的锭模,浇铸工业硅浇铸料生产较小的硅块或在单个成型凹槽的锭模浇铸大块硅块后,模切为较小的硅块,通过本申请方式浇铸的工业硅产品化学成分稳定,无偏析现象。破碎后碎粉率较低,粒度符合终端客户的需求,无需再经过人工精整,与人工精整产生的破碎粉率,同比减少4%硅粉,与机械破碎同比减少10%的硅粉,相比于现有的锭模浇铸、沙模浇铸、分层浇铸或直线链板式连铸机浇铸后进行破碎,大大减少硅成品的破碎粉率,降低生产成本。整个过程可以通过设置相应的机械完成机械化作业,解决了企业请工难的问题。

52、从液态硅浇铸进锭模,到产品成型,整个过程可以实现自动化。操作人员仅操作自动化设备即可完成,无需高负荷体力劳动。

53、本发明的加工方式,将浇铸冷却后的工业硅粒化,不仅适合工业硅浇铸,也适用于硅锰、锰铁、铬铁、硅铁等铁合金系列产品。

54、本方案制作小块硅块再进行破碎,减少了破碎粉率,降低企业生产成本,无需再进行人工精整,企业不用再考虑人工精整难请工的问题。液体硅浇铸、产品冷却,包装等过程连续易实现自动一体化,小块硅浇铸成型后的硅块化学成分稳定,每套铸模使用寿命长,运行成本低。

55、本方案工艺流程设计合理,各步骤上涉及的装置安装检修方便,设备运行安全可靠。

技术特征:

1.一种工业硅粒的生产工艺,其特征在于:它包括以下步骤:

2.根据权利要求1所述的一种工业硅粒的生产工艺,其特征在于:具有多个成型凹槽的锭模(1)为粒化结构、活底结构或筋板结构。

3.根据权利要求1所述的一种工业硅粒的生产工艺,其特征在于:所述步骤三中的冷却硅块至脱模温度。

4.根据权利要求1所述的一种工业硅粒的生产工艺,其特征在于:所述步骤六中对盛放容器内的硅块继续降温时;

5.一种工业硅粒的生产工艺,其特征在于:它包括以下步骤:

6.根据权利要求5所述的一种工业硅粒的生产工艺,其特征在于:所述步骤三中的模切使用圆压平模切机或平压平模切机。

7.根据权利要求5所述的一种工业硅粒的生产工艺,其特征在于:所述步骤四中的冷却硅块至脱模温度。

8.根据权利要求5所述的一种工业硅粒的生产工艺,其特征在于:所述步骤七中对盛放容器内的硅块继续降温时;

9.根据权利要求1或5所述的一种工业硅粒的生产工艺,其特征在于:所述步骤二中工业硅浇铸料的温度为1400℃-1600℃。

10.根据权利要求1或5所述的一种工业硅粒的生产工艺,其特征在于:从浇铸工业硅浇铸料到破碎硅块小于等于1.5h。

技术总结

本发明专利涉及工业硅浇铸领域,具体是一种工业硅粒的生产工艺,为了解决现工业硅粒生产中,浇铸大片硅块进行机械破碎精整后,碎粉率较大的问题,本方案准备具有多个成型凹槽的锭模,并在锭模的成型凹槽内喷洒脱模剂,之后在成型凹槽内铺垫硅渣,将锭模传送至浇铸区域,而后将工业硅浇铸料浇铸至锭模的成型凹槽内,形成硅块;冷却锭模上承载的工业硅浇铸料;敲击锭模上方的硅块,使硅块在锭模上松动,翻转锭模,将硅块倒入盛放容器内,继续冷却硅块;将冷却后的硅块破碎,本方案减少了成品硅块的碎粉率,提高硅块合格率,提升企业经济效益,整个过程可通过设置相应的机械设备完成自动化作业,解决了企业请工难的问题。

技术研发人员:姜海涛,汪立国,印楠,谭建勋,韩守国,孙掖君,刘超,隋成友,宋建建,魏思铭,王洪志,李忠阳,刘义秋,王赫,李佳,王宇

受保护的技术使用者:哈尔滨博实自动化股份有限公司

技术研发日:

技术公布日:2024/2/1

- 还没有人留言评论。精彩留言会获得点赞!