一种用于生产发泡陶瓷的高效复合发泡剂的制作方法

本发明属于发泡陶瓷生产,具体涉及一种用于生产发泡陶瓷的复合发泡剂。

背景技术:

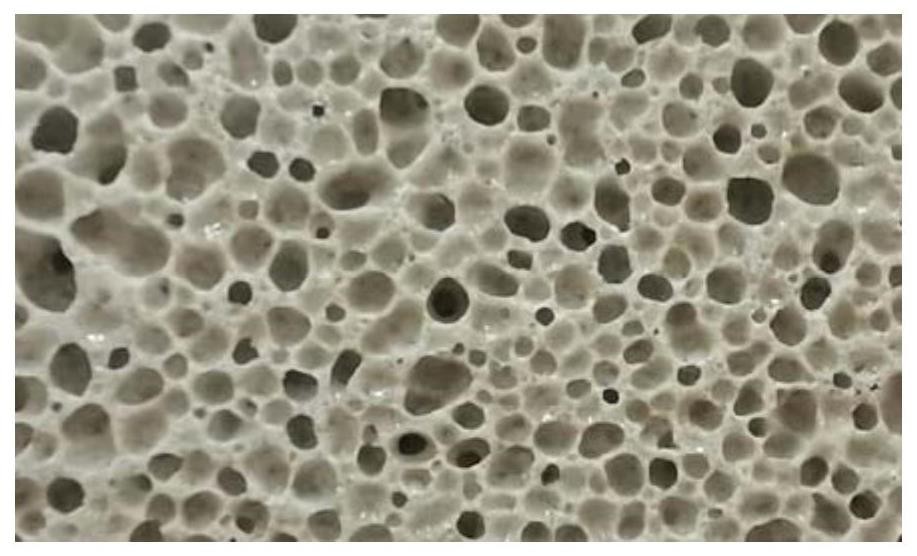

1、发泡陶瓷是一种高气孔率的陶瓷材料,多以工业固体废弃物为原料制备,具有隔热隔音、防火防潮、良好的机械强度和化学稳定性等优良性能,在保温、隔音、吸波、催化剂载体等方面具有广阔的应用前景。生产发泡陶瓷必须使用发泡剂,发泡剂在高温下产生的气体被坯体熔融产生的液相包裹,留存于坯体中形成气孔,从而获得多孔结构的发泡陶瓷。

2、目前,碳化硅是工业生产发泡陶瓷常用的发泡剂,碳化硅因其氧化形式多元化,反应温度与常规陶瓷的烧成温度相符,在发泡过程中具有高可行性,得到广泛应用。发泡剂产气温度和产气量与液相的生成温度和液相黏度相匹配,是发泡的关键。但制备发泡陶瓷的固废原料成分复杂,含有较多杂质,所以存在原料的熔融温度和碳化硅的发泡温度不能完全匹配的问题。并且受原料成分的制约,发泡剂产生的气体的膨胀生长力常与坯体熔融生成的液相的黏度不能完全匹配,使得制得的发泡陶瓷孔结构不均匀,物理及力学性能差,限制其应用。同时,碳化硅是一种昂贵的工业原料,添加量少时发泡效率低,添加量高时提高了成本。因此,亟需寻找一种成本低、发泡效率高且与生产工艺、固废原料匹配性好的发泡剂,以制备高孔隙率、孔结构均匀且强度高的发泡陶瓷。

技术实现思路

1、针对目前发泡陶瓷的发泡剂成本高、发泡效率差的问题,本发明提供一种用于生产发泡陶瓷的高效复合发泡剂,发泡效率高,并且能起到助熔、稳泡的作用,从而降低发泡陶瓷的烧结温度并改善其孔结构的均匀性,降低了成本与能耗,提高了强度。

2、为实现上述目的,本发明采用如下技术方案。

3、一种用于生产发泡陶瓷的复合发泡剂,原料包括碳酸钙、碳化硅和二氧化锰,其质量比为(3-60):1:(0.5-2)。

4、所述碳酸钙可以是碳酸钙粉体或大理石废石粉。

5、优选的,碳酸钙的平均粒径≤75μm;碳化硅的平均粒径≤15μm;二氧化锰的平均粒径≤15μm。

6、一种发泡陶瓷的制备方法,包括以下步骤:

7、(1)将原料粉和上述含碳酸钙、碳化硅和二氧化锰的复合发泡剂混合,获得粉体;

8、(2)将粉体压制成坯体;

9、(3)将坯体煅烧后获得发泡陶瓷。

10、所述原料粉为高硅铝质岩类,如,花岗岩废料、陶瓷抛光废渣、石墨尾矿、污染土、污泥等。

11、所述碳酸钙的添加量为粉体ii质量的5%-30%;如5%、10%、15%、20%、25%、30%或上述含量之间的数值。

12、所述碳化硅和二氧化锰的总添加量为粉体ii质量的0.5%-3%;如0.5%、1%、1.5%、1%、2%、3%或上述含量之间的数值;优选的,碳化硅和二氧化锰的总添加量为粉体ii质量的0.5%-1.5%。

13、所述煅烧温度为1000℃-1100℃。

14、一种上述方法获得的发泡陶瓷,平均孔径为0.5-0.8mm,体积密度为350-520kg/m3,孔隙率为80-95%,抗压强度为4.2-5.6mpa。

15、本发明的机理/协同作用如下:

16、(1)碳酸钙促进sic反应,提高产气效率:

17、碳酸钙高温分解产生的氧化钙可促进碱性液相环境的形成,在碳化硅氧化过程中,在其表面产生的阻碍其进一步氧化的sio2膜可被含有碱土金属离子的碱性液相环境所腐蚀,使气体可顺利进入碳化硅内部继续参与氧化反应,加快反应进程。

18、(2)二氧化锰促进sic反应,提高产气效率:

19、二氧化锰在高温下产生o2可促进碳化硅的氧化还原反应,从而提高产气效率。

20、(3)碳酸钙助熔,降低烧结温度:

21、高温下ca2+进入到硅酸盐熔体网络间隙中,可提供更多的非桥氧,使桥氧键断裂,破坏硅酸盐网络结构的连续性,导致原来的硅氧负离子团被解聚成较简单的结构单位,低聚物浓度升高,流动活化能减小,可降低硅酸盐熔体黏度,从而降低发泡陶瓷的烧结温度。

22、(4)碳酸钙促进孔壁析晶,稳泡且提高强度:

23、碳酸钙高温下分解形成的氧化钙破坏了硅酸盐网络结构的连续性,使得原子重排时质点迁移阻力减小,析晶活化能降低,促进析晶进行。晶体在发泡陶瓷孔壁上析出,提高液膜弹性,起到类似于稳定剂的作用,使气泡稳定,从而获得尺寸适中、均匀稳定的孔结构,同时孔壁析晶能够提高整体强度。

24、本发明具有以下优点:

25、本发明的复合发泡剂各组分之间和各组分与原料之间具有相互作用,能够提高产气效率、在碳化硅较低的用量下即可获得高孔隙率发泡陶瓷;还能够大幅度降低烧结温度、降低能耗;由于降低了碳化硅用量和烧结温度,成本大幅降低;此外,还能够使发泡陶瓷的结构均化且提升整体强度。

技术特征:

1.一种用于生产发泡陶瓷的复合发泡剂,其特征在于,原料包括碳酸钙、碳化硅和二氧化锰,其质量比为(3-60):1:(0.5-2)。

2.根据权利要求1所述的复合发泡剂,其特征在于,所述碳酸钙可以是碳酸钙粉体或大理石废石粉。

3.根据权利要求1所述的复合发泡剂,其特征在于,碳酸钙的平均粒径≤75μm;碳化硅的平均粒径≤15μm;二氧化锰的平均粒径≤15μm。

4.一种发泡陶瓷的制备方法,其特征在于,包括以下步骤:

5.根据权利要求4所述的制备方法,其特征在于,所述原料粉为高硅铝质岩类。

6.根据权利要求5所述的制备方法,其特征在于,所述原料粉选自花岗岩废料、陶瓷抛光废渣、石墨尾矿、污染土和污泥中的至少一种。

7.根据权利要求4所述的制备方法,其特征在于,所述碳酸钙的添加量为粉体ii质量的5%-30%;所述碳化硅和二氧化锰的总添加量为粉体ii质量的0.5%-3%。

8.根据权利要求4所述的制备方法,其特征在于,所述碳化硅和二氧化锰的总添加量为粉体ii质量的0.5%-1.5%。

9.根据权利要求4所述的制备方法,其特征在于,所述煅烧温度为1000℃-1100℃。

10.一种上述方法获得的发泡陶瓷,其特征在于,平均孔径为0.5-0.8mm,体积密度为350-520kg/m3,孔隙率为80-95%,抗压强度为4.2-5.6mpa。

技术总结

本发明属于发泡陶瓷生产技术领域,提供了一种用于生产发泡陶瓷的复合发泡剂,原料包括碳酸钙、碳化硅和二氧化锰,其质量比为(3‑60):1:(0.5‑2)。本发明的复合发泡剂各组分之间和各组分与原料之间具有相互作用,能够提高产气效率、在碳化硅较低的用量下即可获得高孔隙率发泡陶瓷;还能够大幅度降低烧结温度、降低能耗;由于降低了碳化硅用量和烧结温度,成本大幅降低;此外,还能够使发泡陶瓷的结构均化且提升整体强度。

技术研发人员:左志武,穆明浩,王峥,刘新强,钱成多,黄世峰,姜葱葱,赵成琳

受保护的技术使用者:山东高速集团有限公司创新研究院

技术研发日:

技术公布日:2024/1/22

- 还没有人留言评论。精彩留言会获得点赞!