一种降低等静压石墨焙烧坯粘填充料的方法与流程

本发明属于等静压石墨产品生产,具体地说,涉及一种降低等静压石墨焙烧坯粘填充料的方法。

背景技术:

1、填充料是等静压石墨制品生产过程中不可或缺的辅料,具体使用过程包括:在等静压生坯外包裹填充料随后一起进行焙烧工序。填充料在该过程中起到传热和保护变形的作用。

2、目前,行业内所用的填充料主要包括冶金焦、石英砂、黄沙等。填充料粒度范围在0-4mm左右,各家企业使用填充料粒度范围的比例各有不同,有的细填充料占比较大,有的细填充料占比较小。

3、在等静压生坯焙烧后,焙烧坯外面包裹的填充料附着于制品表面。存在以下缺点:一是难以清理,需要投入较多的设备、人力、资源成本;二是清理焙烧坯表面的时间较长,易导致焙烧坯流转到下一工序(浸渍工序)的周期较长,增加时间成本;三是填充料的细粉在焙烧过程中会浸入焙烧坯表面形成一层隔膜,阻碍浸渍增重率的提升,影响产品品质。

4、目前,基于填充料在焙烧过程中附着于焙烧坯表面带来的难以清理和影响成品品质,成为了目前亟待解决的问题。

技术实现思路

1、针对现有技术中上述的不足,本发明的目的在于提供了一种降低等静压石墨焙烧坯粘填充料的方法;该方法能够对现有等静压石墨制品生坯焙烧过程中使用的填充料附着于焙烧坯表面难以清理和影响品质的问题进行优化,从而起到节约资源、减少人力成本、简化操作、提高生产效率和提升产品品质的目的。

2、为了达到上述目的,本发明采用的解决方案是:

3、一种降低等静压石墨焙烧坯粘填充料的方法,包括:(1)制作耐火泥浆:在容器中按1:1-5的比例投入耐火原料和溶剂,搅拌混合制备得到耐火泥浆;(2)喷涂耐火泥浆:将等静压石墨生坯吊运至喷涂位置,将耐火泥浆喷涂至生坯的表面,形成0.4-0.5mm厚的涂层;(3)依次进行自然晾干工序,装炉焙烧工序,以及出炉清理工序。

4、进一步地,在本发明较佳的实施例中,耐火原料包括耐火泥、石灰质无机粉料、石墨质无机粉料、含炭类有机粉,以及含炭类无机粉料。

5、进一步地,在本发明较佳的实施例中,溶剂包括包含有水或酒精的无机和有机溶剂。

6、进一步地,在本发明较佳的实施例中,耐火原料为耐火泥,溶剂为水。

7、进一步地,在本发明较佳的实施例中,耐火泥与水的比例为1:2.5;耐火泥包括质量比为1-3:1的耐火粉料和塑性粘土。

8、进一步地,在本发明较佳的实施例中,自然晾干工序包括:将喷涂完成后的等静压石墨生坯置于通风处自然晾干。

9、进一步地,在本发明较佳的实施例中,装炉焙烧工序包括:将晾干后的等静压石墨生坯按装炉工艺和焙烧工艺进行加工处理。

10、进一步地,在本发明较佳的实施例中,出炉清理工序包括:等静压石墨生坯出炉后,用铲刀或清理设备对硬化后的涂层进行清理。

11、本发明提供的一种降低等静压石墨焙烧坯粘填充料的方法的有益效果是:

12、(1)本发明提供的该种降低等静压石墨焙烧坯粘填充料的方法,其投入成本较小,耐火原料使用成本较低,不需要投入其它设备、设施;

13、(2)本发明提供的该种降低等静压石墨焙烧坯粘填充料的方法,其喷涂工作操作简单,工作效率高;

14、(3)本发明提供的该种降低等静压石墨焙烧坯粘填充料的方法,其易于清理,等静压石墨焙烧坯出炉后表面涂层硬化结壳,能轻松与产品分离;

15、(4)本发明提供的该种降低等静压石墨焙烧坯粘填充料的方法,改进前清理一块产品需要0.5h左右,改进后只需要几分钟,其能够显著提高生产效率,缩短流转周期;

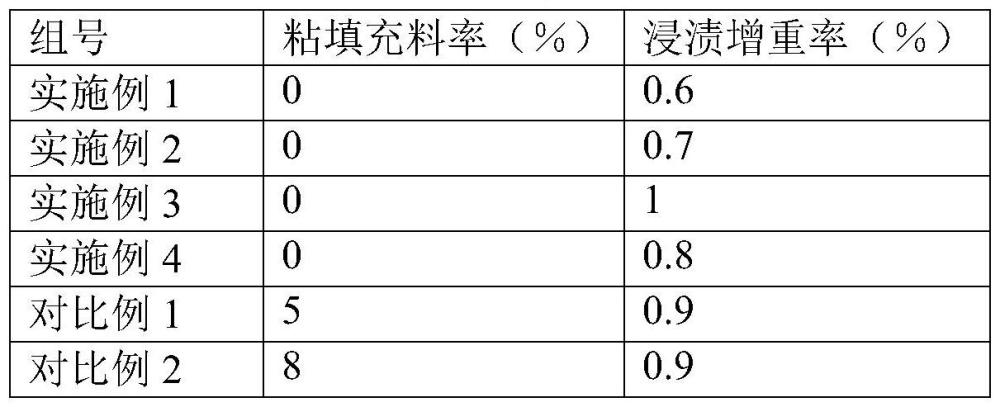

16、(5)本发明提供的该种降低等静压石墨焙烧坯粘填充料的方法,产品流转到浸渍工序后,浸渍增重率提高0.6%~1%,能够提高产品品质。

技术特征:

1.一种降低等静压石墨焙烧坯粘填充料的方法,其特征在于:包括:

2.根据权利要求1所述的降低等静压石墨焙烧坯粘填充料的方法,其特征在于:所述耐火原料包括耐火泥、石灰质无机粉料、石墨质无机粉料、含炭类有机粉,以及含炭类无机粉料。

3.根据权利要求1所述的降低等静压石墨焙烧坯粘填充料的方法,其特征在于:所述溶剂包括包含有水或酒精的无机和有机溶剂。

4.根据权利要求1所述的降低等静压石墨焙烧坯粘填充料的方法,其特征在于:所述耐火原料为耐火泥,所述溶剂为水。

5.根据权利要求4所述的降低等静压石墨焙烧坯粘填充料的方法,其特征在于:所述耐火泥与所述水的比例为1:2.5;所述耐火泥包括质量比为1-2:1的耐火粉料和塑性粘土。

6.根据权利要求1所述的降低等静压石墨焙烧坯粘填充料的方法,其特征在于:所述自然晾干工序包括:将喷涂完成后的所述等静压石墨生坯置于通风处自然晾干。

7.根据权利要求1所述的降低等静压石墨焙烧坯粘填充料的方法,其特征在于:所述装炉焙烧工序包括:将晾干后的所述等静压石墨生坯按装炉工艺和焙烧工艺进行加工处理。

8.根据权利要求1所述的降低等静压石墨焙烧坯粘填充料的方法,其特征在于:所述出炉清理工序包括:述等静压石墨生坯出炉后,用铲刀或清理设备对硬化后的所述涂层进行清理。

技术总结

本发明属于等静压石墨产品生产技术领域,提供了一种降低等静压石墨焙烧坯粘填充料的方法。该方法包括:(1)制作耐火泥浆:在容器中按1:1‑5的比例投入耐火原料和溶剂,搅拌混合制备得到耐火泥浆;(2)喷涂耐火泥浆:将等静压石墨生坯吊运至喷涂位置,将耐火泥浆喷涂至生坯的表面,形成0.4‑0.5mm厚的涂层;(3)依次进行自然晾干工序,装炉焙烧工序,以及出炉清理工序。该方法能够对现有等静压石墨制品生坯焙烧过程中使用的填充料附着于焙烧坯表面难以清理和影响品质的问题进行优化,从而起到节约资源、减少人力成本、简化操作、提高生产效率和提升产品品质的目的。

技术研发人员:卿宏,姜涛,杨华丰,黄雪冰

受保护的技术使用者:四川士达特种炭材有限公司

技术研发日:

技术公布日:2024/1/22

- 还没有人留言评论。精彩留言会获得点赞!