一种石墨烯/碳纳米管高温热界面材料及其制备方法

本发明属于热界面材料领域,具体涉及一种石墨烯/碳纳米管高温热界面材料及其制备方法。

背景技术:

1、随着低时延、高数据传输速率5g技术的迅猛发展,配套核心电子元器件的功耗、频率急剧增加,特别是带动芯片用半导体快速迭代,从单晶硅的第一代半导体材料到第二代砷化镓芯片,继续攀升到目前的氮化镓、碳化硅基第三代半导体材料。第三代半导体芯片进一步呈现出高功率、微型化与高集成度趋势,相比第二代,第三代芯片运行过程中发热更加严重,局部热点温度较高(大于300℃),而芯片的极限许用温度小于150℃;为保证芯片热量快速传输到外界热沉,降低热源与热沉之间的接触热阻成为关键。热界面材料可以填充在热源与热沉之间的间隙,作为二者之间的热输运桥梁,可大幅减小界面热阻。

2、目前常用的热界面材料主要分为两类:(1)聚合物基热界面材料,主要是硅脂、硅胶等;(2)金属基热界面材料,主要是镓、铟金属。首先,聚合物基热界面材料的热导率较低,并且在高温下容易老化,导致性能下降,难以应用于超高功耗芯片的散热领域。其次,金属基热界面材料可满足耐高温的应用需求,且能够在接触界面形成连续的热通道。但是其模量较高,对于装配压力以及设备本身有着较高的需求,同时镓系金属会腐蚀铝合金基板,因此应用受到限制。因此,全碳基热界面材料具有较高的导热系数、优异的界面兼容性以及高低温耐受性强等优势可以应用于高温热界面芯片散热领域。但是,目前全碳基材料大多作为均热、扩热、润滑和密封领域,而专用于高温热界面材料开发极少。

3、专利号cn114214042a公布了一种石墨烯膜做为耐高温热界面材料或散热膜材料的应用,该制备方法是采用典型的化学气相沉积法(cvd),利用碳源气体、还原气体和载气在600-1200℃热分解反应,在基底上沉积形成石墨烯膜。该方法利用碳热解形成碳原子沉积在基底上,其制备效率较低,难以实现规模化制备。其次,该方法制备的石墨烯膜具有二维致密的薄层结构,其压缩弹性模量较高,作为热界面材料与热源、热沉的界面兼容性较差。

4、专利号cn115650224a公布了一种高导热氮掺杂石墨烯-碳纳米管复合膜及其制备方法。该方法采用胺类交联剂对石墨烯和碳纳米管化学交联,然后采用涂布、干燥、石墨化制备氮掺杂石墨烯膜。由于复合膜采用热风干燥,膜结构的压缩强度较高,不能用于热界面材料,只能作为均热材料使用;已有的研究工作取得了许多成果和进展,但还存在需要进一步研究和解决的问题。

技术实现思路

1、为解决上述现有技术中存在的问题,本发明提出一种石墨烯/碳纳米管高温热界面材料及其制备方法。本发明采用盐酸对氧化石墨烯/碳纳米管胶体体系进行调控形成亚稳态,随后采用真空辅助自组装、超低温冷冻和冷冻干燥联用策略制备成取向三维连续的氧化石墨烯/碳纳米管多孔材料,然后采用高温石墨化工艺修复缺陷得到超高弹性各向同性石墨烯/碳纳米管耐高温热界面材料。该制备方法简单、成本低且热界面材料的粘结线厚度可控,并且该材料是利用一维和二维碳材料复合制备的全碳基热界面材料,具备结构和物性稳定的优势,可应用于高温场景(200-500℃),有望解决超高热流密度下的聚合物基热界面材料老化问题和液态金属腐蚀问题,在高功耗芯片领域具有巨大的应用潜力。

2、为实现上述目的,本发明是通过以下技术方案来实现:

3、本发明一方面提供了一种石墨烯/碳纳米管高温热界面材料的制备方法,包括以下步骤:

4、步骤1:凝胶电位调控

5、将氧化石墨烯、碳纳米管与强酸试剂混合,超声分散,获得亚稳态氧化石墨烯/碳纳米管悬浮液;

6、步骤2:自组装、超低温冷冻及冷冻干燥

7、对亚稳态氧化石墨烯/碳纳米管悬浮液依次进行真空辅助自组装、超低温冷冻和冷冻干燥处理,获得氧化石墨烯/碳纳米管气凝胶;

8、步骤3:碳化

9、对氧化石墨烯/碳纳米管气凝胶进行碳化处理,获得还原氧化石墨烯/碳纳米管气凝胶;

10、步骤4:石墨化

11、对还原氧化石墨烯/碳纳米管气凝胶进行石墨化处理,获得所述石墨烯/碳纳米管高温热界面材料。

12、进一步地,在所述步骤1中,氧化石墨烯和碳纳米管的质量比为5:1-1:1,亚稳态氧化石墨烯/碳纳米管悬浮液与强酸试剂的体积比为60:1-10:1。

13、进一步地,在所述步骤1中,强酸试剂选自盐酸、硝酸和氢氟酸中的一种,强酸试剂的浓度为12-0.12mol/l。

14、进一步地,在所述步骤1中,亚稳态氧化石墨烯/碳纳米管悬浮液的ph为1-3。

15、进一步地,在所述步骤2中,超低温冷冻温度为(-150)-(-196)℃。

16、进一步地,在所述步骤2中,冷冻干燥的条件为:压力20-50pa,温度(-20)-(-50)℃。

17、进一步地,在所述步骤3中,碳化的条件为:升温速率0.5-5℃/min,温度600-1000℃,时间1-2h。

18、进一步地,在所述步骤4中,石墨化的条件为:温度200-2800℃,时间1-12h。

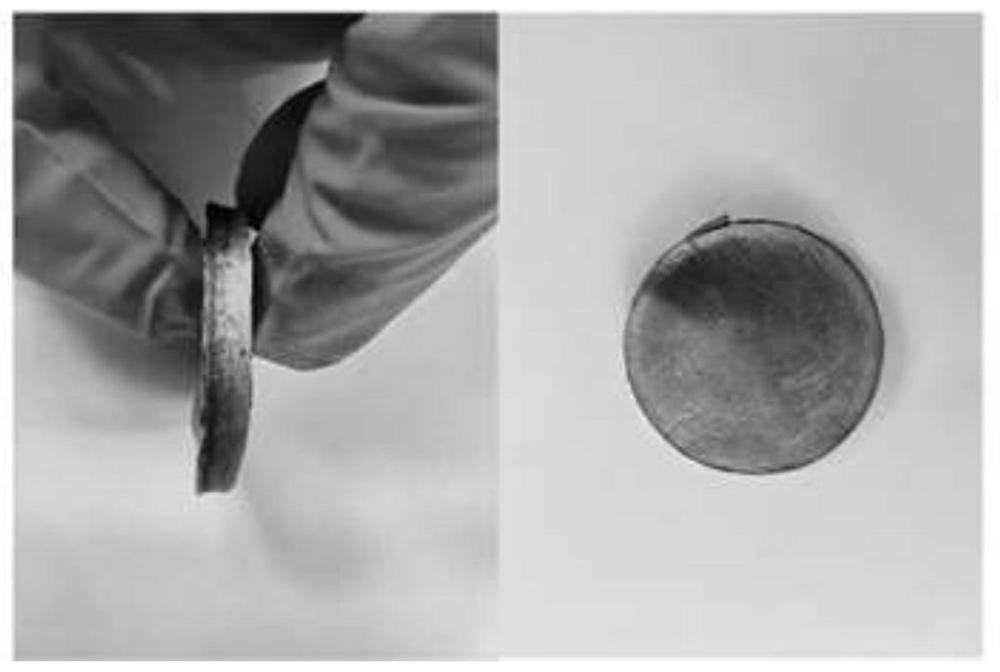

19、本发明另一方面提供了前述的制备方法制得的石墨烯/碳纳米管高温热界面材料,该材料上下表面平整,具有类石墨烯膜表面和面内扩热能力,面内热导率为100-1000w/(m·k),在垂直方向上具有连续三维网络结构,孔径为50-200μm;具有超高的弹性,在0-80%形变量范围内,弹性模量为0-18kpa,且垂直平面方向热导率为1-5w/(m·k);同时作为全碳耐高温热界面材料,可在200-500℃下稳定使用。

20、本发明另一方面提供了前述石墨烯/碳纳米管高温热界面材料在氮化镓、碳化硅基第三代半导体芯片领域中的应用。

21、与现有技术相比,本发明的有益效果如下:

22、(1)本发明采用凝胶电位调控方法对原有氧化石墨烯凝胶进行zeta电位控制,打破原有氧化石墨烯的胶体体系,可弱化内部氢键对水分子的束缚,进而加快水分子脱除,实现快速组装。该方法相比原有氧化石墨烯膜真空抽滤,具有操作简单、耗时短、可以实现批量化制备优势。同时,可通过控制氧化石墨烯和碳纳米管的含量实现热界面材料的粘结线厚度控制。

23、(2)本发明中的石墨烯/碳纳米管高温热界面材料,采用超低温冷冻及冷冻干燥技术,形成了取向三维连续网络结构,具有较高的可压缩性,能实现与热源、热沉较高的界面贴合行为。

24、(3)本发明中的全碳基热界面材料,相比现有聚合物基热界面材料,具有较高的适用温度范围(200-500℃),避免老化引起的性能下降。相比液态金属基热界面材料,具有较高的界面兼容性和无腐蚀性,同时避免了泵出效应,可以安全用于第三代半导体芯片中,解决热源和热沉之间的传热问题。

技术特征:

1.一种石墨烯/碳纳米管高温热界面材料的制备方法,其特征在于:包括以下步骤:

2.根据权利要求1所述的石墨烯/碳纳米管高温热界面材料的制备方法,其特征在于:在所述步骤1中,氧化石墨烯和碳纳米管的质量比为5:1-1:1,亚稳态氧化石墨烯/碳纳米管悬浮液与强酸试剂的体积比为60:1-10:1。

3.根据权利要求1所述的石墨烯/碳纳米管高温热界面材料的制备方法,其特征在于:在所述步骤1中,强酸试剂选自盐酸、硝酸和氢氟酸中的一种,强酸试剂的浓度为12-0.12mol/l。

4.根据权利要求1所述的石墨烯/碳纳米管高温热界面材料的制备方法,其特征在于:在所述步骤1中,亚稳态氧化石墨烯/碳纳米管悬浮液的ph为1-3。

5.根据权利要求1所述的石墨烯/碳纳米管高温热界面材料的制备方法,其特征在于:在所述步骤2中,超低温冷冻温度为(-150)-(-196)℃。

6.根据权利要求1所述的石墨烯/碳纳米管高温热界面材料的制备方法,其特征在于:在所述步骤2中,冷冻干燥的条件为:压力20-50pa,温度(-20)-(-50)℃。

7.根据权利要求1所述的石墨烯/碳纳米管高温热界面材料的制备方法,其特征在于:在所述步骤3中,碳化的条件为:升温速率0.5-5℃/min,温度600-1000℃,时间1-2h。

8.根据权利要求1所述的石墨烯/碳纳米管高温热界面材料的制备方法,其特征在于:在所述步骤4中,石墨化的条件为:温度200-2800℃,时间1-12h。

9.一种权利要求1~8任意一项所述的制备方法制得的石墨烯/碳纳米管高温热界面材料,其特征在于:材料上下表面平整,具有类石墨烯膜表面和面内扩热能力,面内热导率为100-1000w/(m·k),在垂直方向上具有连续三维网络结构,孔径为50-200μm;具有超高的弹性,在0-80%形变量范围内,弹性模量为0-18kpa,且垂直平面方向热导率为1-5w/(m·k);同时作为全碳耐高温热界面材料,可在200-500℃下稳定使用。

10.一种权利要求9所述的石墨烯/碳纳米管高温热界面材料的应用,其特征在于:应用于氮化镓、碳化硅基第三代半导体芯片领域中。

技术总结

本发明属于热界面材料领域,具体涉及一种石墨烯/碳纳米管高温热界面材料及其制备方法。本发明采用盐酸对氧化石墨烯/碳纳米管胶体进行调控形成亚稳态,随后联用真空辅助自组装、超低温冷冻和冷冻干燥技术制备成取向三维连续的氧化石墨烯/碳纳米管多孔材料,然后采用高温石墨化工艺修复缺陷得到石墨烯/碳纳米管耐高温热界面材料。该制备方法简单、成本低且热界面材料的粘结线厚度可控,并且该材料是利用一维和二维碳材料复合制备的全碳基热界面材料,具备结构和物性稳定的优势,可应用于高温场景(200‑500℃),有望解决超高热流密度下的聚合物基热界面材料老化问题和液态金属腐蚀问题,在高功耗芯片领域具有巨大的应用潜力。

技术研发人员:陈成猛,贾辉,孔庆强,陶则超,刘占军

受保护的技术使用者:中国科学院山西煤炭化学研究所

技术研发日:

技术公布日:2024/1/22

- 还没有人留言评论。精彩留言会获得点赞!