一种微波烧结制备碳化钽晶须的方法及其应用

本发明涉及碳化钽材料制备,具体涉及一种微波烧结制备碳化钽晶须的方法及其应用。

背景技术:

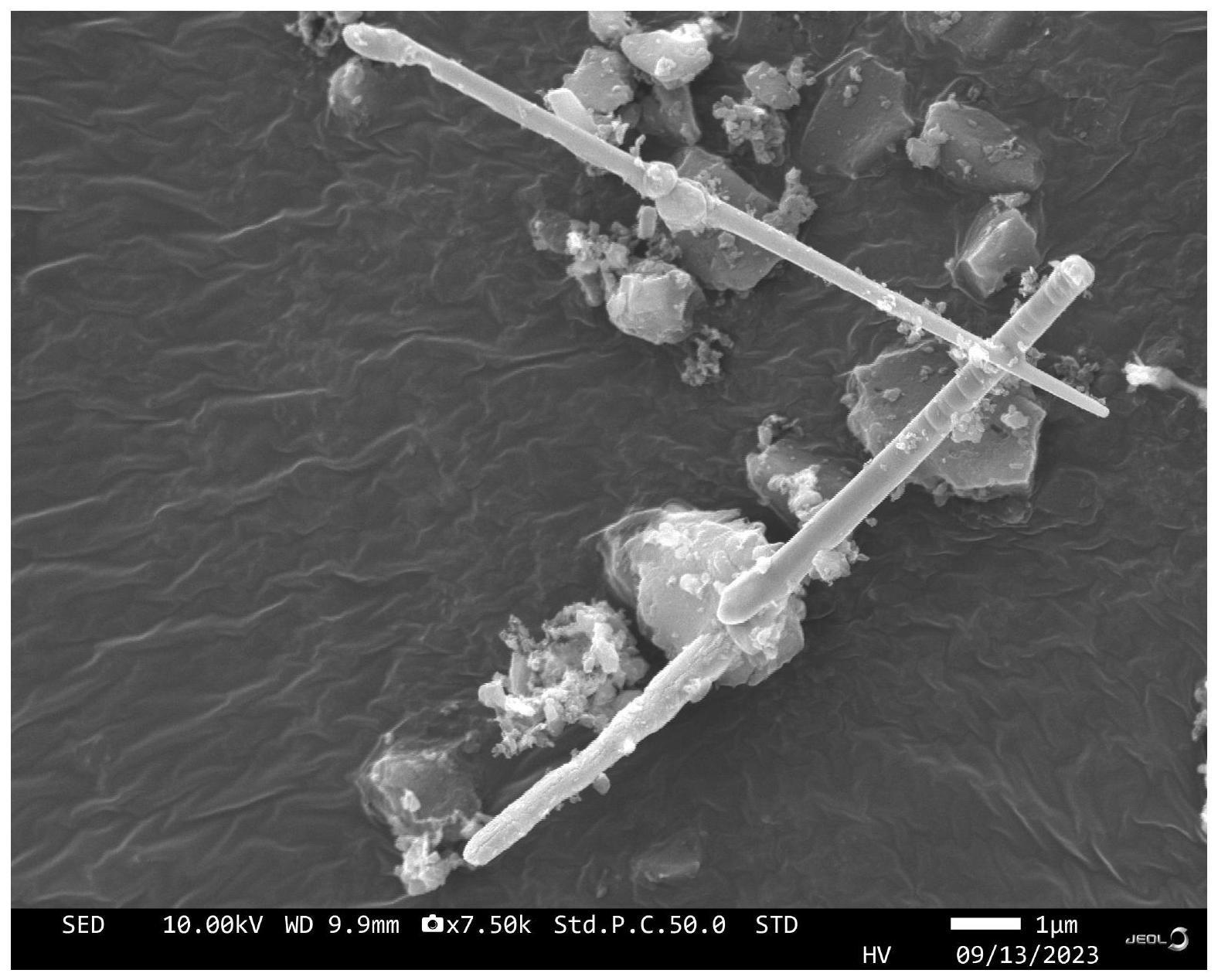

1、碳化钽因具有高熔点(~3880℃)、高硬度(莫氏硬度9~10)、较低的热膨胀系数(6.6×10-6k-1)以及优异的化学稳定性等性质,使其在高温功能材料领域如航空航天、耐火材料等方向具有广阔的应用前景。碳化钽陶瓷存在韧性不足的问题,使用碳化硅晶须增韧可以提高其韧性,但是会降低复合陶瓷材料的熔点与耐蚀性,碳化钽晶须与碳化钽陶瓷基体有一致的化学成分和晶体结构,具有相同的热传导、热膨胀系数,可以作为碳化钽陶瓷增韧的理想材料;同时碳化钽晶须还具有高强度、高模量等优点,在c/c复合材料中添加碳化钽晶须增韧可显著提高材料的强度、抗热震以及耐烧蚀性能,合适形貌的碳化钽晶须亦可以满足微电子工业的需求。

2、目前制备碳化钽晶须的方法以传统的熔盐辅助碳热还原法为主,此方法常以五氧化二钽作为钽源,以石墨、活性炭、酚醛树脂等作为碳源,以氯化钠、氟化钠为熔盐,以镍粉为催化剂在高温下辅以气氛保护和恰当的氧化铝坩埚与炉内气体交换速率来合成碳化钽晶须,但此种方法所用的烧结时间较长,且保温温度高,生产率低,耗费能源,且环保性能差。

3、材料的微波加热的原理是材料吸收微波过程中介电损耗转化为热量,从而将微波中的电磁能转化为本身的热能,而且微波穿透力强,材料可以内外整体性的吸收微波,进而实现烧结样品的均匀性加热。微波烧结样品时,微波可以提高样品间的扩散速率从而降低反应温度,减少保温时间,进而提高烧结效率,减少资源消耗。但目前对利用微波加热制备碳化钽晶须方面的研究存在空白。针对上述问题,本发明提出了一种低温快速烧结且生产率高的微波烧结制备碳化钽晶须的方法及其应用。

技术实现思路

1、本发明的目的是提供一种微波烧结制备碳化钽晶须的方法及其应用,解决目前采用熔盐辅助碳热还原法制备碳化钽晶须工艺存在的低效率、高耗能、高排放的问题。

2、为实现上述目的,本发明提供了一种微波烧结制备碳化钽晶须的方法,包括以下步骤:

3、s1、取一定量的五氧化二钽、活性炭粉、氯化钠以及镍粉混合得混合物;

4、s2、对混合物进行研磨后置于氧化铝坩埚中,在混合物上覆盖一层10mm的活性炭粉;

5、s3、盖上氧化铝坩埚盖子并将氧化铝坩埚置于保温装置中,再将保温装置置于微波烧结炉中进行微波烧结,得到碳化钽晶须。

6、优选的,所述步骤s1中,五氧化二钽、活性炭粉、氯化钠以及镍粉的摩尔比为1:7~40:0.5~4:0.02~0.5。

7、优选的,所述步骤s1中,五氧化二钽的纯度≥99.5%,五氧化二钽的粒径≤70μm;活性炭粉的纯度≥99%,活性炭粉的粒径≥300目;氯化钠的纯度≥99%,氯化钠的粒径≥300目;镍粉的纯度≥99%,镍粉的粒径≥300目。

8、优选的,所述步骤s2中,研磨后的混合物的粒径≤40μm。

9、优选的,所述步骤s3中,保温装置包括保温垫板、保温腔以及保温盖板,所述保温垫板、保温腔以及保温盖板形成的内腔室中填充有纤维棉,所述保温垫板上方设置有氧化铝粉体,所述氧化铝粉体上方设置有碳化硅辅助加热棒。

10、优选的,所述保温垫板为氧化铝保温垫板,所述保温腔为氧化铝保温腔,所述保温盖板为氧化铝保温盖板,所述纤维棉为氧化铝纤维棉。

11、优选的,所述步骤s3中,微波烧结的温度为1100~1400℃,时间为0.5~2h,微波频率为915mhz,微波输出功率为3~8kw。

12、一种微波烧结制备碳化钽晶须的方法制得的碳化钽晶须。

13、一种微波烧结制备碳化钽晶须的方法制得的碳化钽晶须在陶瓷耐火材料和c/c复合材料中的应用。

14、本发明所述微波烧结制备碳化钽晶须的方法是利用了活性炭粉与碳化硅辅助加热棒在低温阶段皆具有良好的吸波性能的这一特点,使混合物得以快速升温至预期的烧结温度。其中碳化硅辅助加热棒能使得整体升温速率得到进一步的提升,防止混合物在低温阶段保持时间过长从而生成碳化钽颗粒而不是晶须。达到预期的烧结温度时,混合物中的活性炭粉不仅能够作为热源维持烧结温度,同时还作为反应物之一持续与五氧化二钽进行反应。在1100℃以上时,镍粉开始吸收微波使其自身温度升高熔融形成液滴,在液滴中混合物反应形成碳化钽晶胞,继续生长为晶须,从而实现微波烧结制备碳化钽晶须工艺。材料的微波加热其原理是材料吸收微波过程中介电损耗转化为热量,从而将微波中的电磁能转换为本身的热能,并且微波穿透力强,材料可以内外整体性的吸收微波,进而实现烧结样品的均匀性加热。同时微波烧结可以提高混合物的扩散速率从而降低烧结温度,减少烧结的保温时间,提高烧结效率,减少资源消耗。本发明所述保温装置可以有效防止微波烧结升温过程中热量散失过快,并且还可以实现快速升温。

15、与现有技术相比,本发明具有以下有益效果:

16、(1)微波烧结制备碳化钽晶须的方法简单,不需要额外的气氛保护;

17、(2)降低了烧结温度,减少了烧结的保温时间,提高了烧结效率;

18、(3)减少了资源消耗,解决了传统工艺的低效率、高耗能的问题。

19、下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

技术特征:

1.一种微波烧结制备碳化钽晶须的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种微波烧结制备碳化钽晶须的方法,其特征在于:所述步骤s1中,五氧化二钽、活性炭粉、氯化钠以及镍粉的摩尔比为1:7~40:0.5~4:0.02~0.5。

3.根据权利要求1所述的一种微波烧结制备碳化钽晶须的方法,其特征在于:所述步骤s1中,五氧化二钽的纯度≥99.5%,五氧化二钽的粒径≤70μm;活性炭粉的纯度≥99%,活性炭粉的粒径≥300目;氯化钠的纯度≥99%,氯化钠的粒径≥300目;镍粉的纯度≥99%,镍粉的粒径≥300目。

4.根据权利要求1所述的一种微波烧结制备碳化钽晶须的方法,其特征在于:所述步骤s2中,研磨后的混合物的粒径≤40μm。

5.根据权利要求1所述的一种微波烧结制备碳化钽晶须的方法,其特征在于:所述步骤s3中,保温装置包括保温垫板、保温腔以及保温盖板,所述保温垫板、保温腔以及保温盖板形成的内腔室中填充有纤维棉,所述保温垫板上方设置有氧化铝粉体,所述氧化铝粉体上方设置有碳化硅辅助加热棒。

6.根据权利要求5所述的一种微波烧结制备碳化钽晶须的方法,其特征在于:所述保温垫板为氧化铝保温垫板,所述保温腔为氧化铝保温腔,所述保温盖板为氧化铝保温盖板,所述纤维棉为氧化铝纤维棉。

7.根据权利要求1所述的一种微波烧结制备碳化钽晶须的方法,其特征在于:所述步骤s3中,微波烧结的温度为1100~1400℃,时间为0.5~2h,微波频率为915mhz,微波输出功率为3~8kw。

8.如权利要求1~7任一项所述的一种微波烧结制备碳化钽晶须的方法制得的碳化钽晶须。

9.如权利要求1~7任一项所述的一种微波烧结制备碳化钽晶须的方法制得的碳化钽晶须在陶瓷耐火材料以及c/c复合材料中的应用。

技术总结

本发明公开了一种微波烧结制备碳化钽晶须的方法及其应用,涉及碳化钽材料制备技术领域。具体制备步骤如下:将五氧化二钽与活性炭、氯化钠和镍粉混合得混合物;将混合物研磨后置于氧化铝坩埚中,然后铺上活性炭粉防止烧结过程中产物氧化,之后盖上坩埚配套的盖子;最后将坩埚置于保温装置中进行微波烧结,得到碳化钽晶须。本发明的微波烧结制备碳化钽晶须的方法可以降低烧结反应温度,显著缩短烧结的保温时间,提高烧结效率,同时不需要额外的氩气气氛保护,减少资源浪费,克服了传统工艺能耗高、周期长、效率低的难题,本发明所得碳化钽晶须中无杂质出现,可以作为碳化钽陶瓷基材料和C/C复合材料的增韧材料,提高其强度。

技术研发人员:陈勇强,雷浩源,范冰冰,张锐,王海龙,卢红霞,邵刚,李红霞,刘国齐

受保护的技术使用者:郑州大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!