一种多孔陶瓷基体、制备方法、雾化芯及雾化器与流程

本申请涉及多孔陶瓷,尤其涉及一种多孔陶瓷基体、制备方法、雾化芯及雾化器。

背景技术:

1、雾化芯是雾化装置的核心部件,应用于医疗雾化治疗、气体雾化技术等方面。雾化芯中最具代表性的是棉芯和陶瓷芯,棉芯的主要优点是对需要雾化的介质传导速率快,雾化迅速,可以短时间内产生大量的雾气,但是在不确定的功率和雾化条件下会产生糊芯,寿命比较短,相较之下陶瓷芯的雾化烟雾更加细腻,使用寿命更长且更加稳定。

2、目前,陶瓷芯所使用的陶瓷基体受设备、注塑模具和浆料稳定性的限制,单颗陶瓷基体只有一种孔隙率,这样导致陶瓷传导雾化介质的能力受限;而现有技术中制备的叠层陶瓷生坯,虽然使得陶瓷基体的孔隙率不再单一,但在制备叠层陶瓷生坯时,主要是采用冷等静压或者热压方式,该种方式容易使得陶瓷生坯的各层之间连接不紧密,甚至可能会残留空洞,从而导致烧结得到的陶瓷基体的强度降低。

技术实现思路

1、本申请的目的旨在至少能解决上述的技术缺陷之一,特别是现有技术中的陶瓷基体无法在提高对雾化介质的传导速率的同时,兼顾强度性能的技术缺陷。

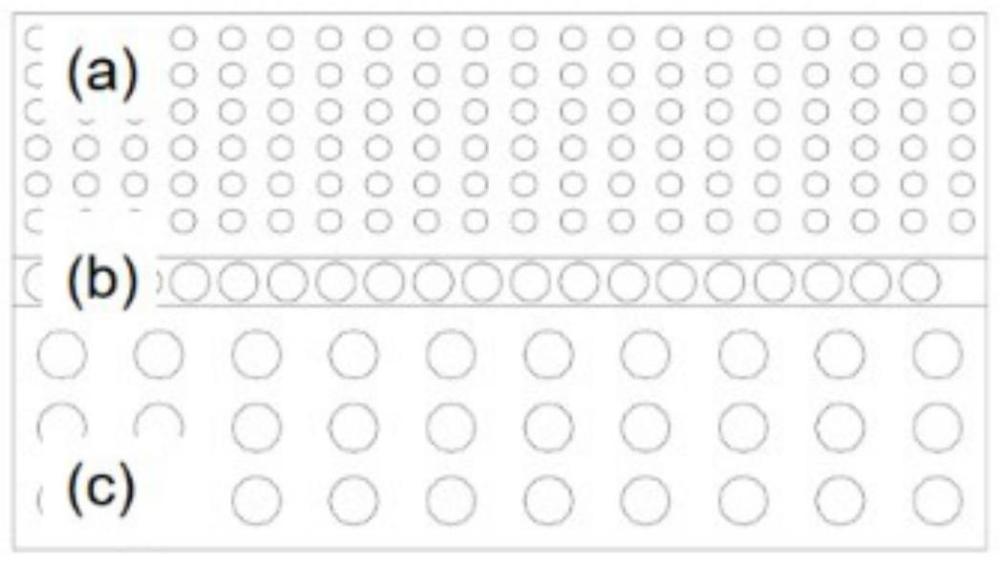

2、本申请提供了一种多孔陶瓷基体,所述多孔陶瓷基体包括多个陶瓷层,以及用于粘合相邻的陶瓷层的粘结层,各层的孔隙率在叠合方向上呈梯度排布。

3、可选地,制备所述多孔陶瓷基体的各层所用的浆料包括造孔剂,用于制备所述多孔陶瓷基体中的各层的浆料中的造孔剂的质量分数不同。

4、可选地,制备所述多孔陶瓷基体的各层所用的浆料包括造孔剂,所述造孔剂为食用淀粉、碳粉、木屑、微球中的一种或多种,用于制备所述多孔陶瓷基体中的各层的浆料中的造孔剂的种类不同。

5、可选地,制备所述多孔陶瓷基体的各层所用的浆料包括造孔剂,所述造孔剂为食用淀粉、碳粉、木屑、微球中的一种或多种,用于制备所述多孔陶瓷基体中的各层的浆料中的造孔剂的含量和造孔剂的种类不同。

6、可选地,制备所述多孔陶瓷基体的各层所用的浆料的成分相同。

7、可选地,制备所述多孔陶瓷基体的各层所用的浆料以质量分数计,包括:

8、陶瓷粉体30~60重量份;

9、助烧剂10~30重量份;

10、造孔剂10~30重量份;

11、分散剂2~5重量份;

12、增塑剂10~30重量份;

13、粘结剂5~30重量份;

14、消泡剂10~30重量份;

15、余量为溶剂。

16、可选地,所述陶瓷粉体为二氧化硅;

17、和/或,所述助烧剂为玻璃粉;

18、和/或,所述溶剂为乙醇;

19、和/或,所述消泡剂为正丁醇。

20、可选地,所述分散剂为聚丙烯酸铵,所述增塑剂为邻苯二甲酸二丁酯,所述粘结剂为聚乙烯醇缩丁醛酯。

21、可选地,所述多孔陶瓷基体各层的收缩率不同,且相邻两层的收缩率差值在2%以内。

22、本申请还提供了一种如上述实施例中任一项所述的多孔陶瓷基体的制备方法,包括:

23、制备造孔剂的质量分数和/或造孔剂的种类不同的至少两份陶瓷层浆料和至少一份粘结层浆料;其中,所述粘结层浆料的总份数小于所述陶瓷层浆料的总份数,且差值为1;

24、将每份陶瓷层浆料成型后得到多个陶瓷生片;

25、将多个所述陶瓷生片进行叠合,且于相邻的陶瓷生片之间涂刷一份粘结层浆料,得到陶瓷生坯;

26、将所述陶瓷生坯烧结后得到多孔陶瓷基体;

27、其中,所述多孔陶瓷基体包括多个陶瓷层以及用于粘合相邻的陶瓷层的粘结层,且各层的孔隙率在叠合方向上呈梯度排布。

28、可选地,所述制备所述陶瓷层浆料或所述粘结层浆料的步骤,包括:

29、以质量分数计,将30~60重量份的陶瓷粉体、10~30重量份的助烧剂、10~30重量份的造孔剂、2~5重量份的分散剂与溶剂混合后,进行第一次球磨,得到混合料;

30、向所述混合料中加入10~30重量份的增塑剂、5~30重量份的粘结剂、10~30重量份的消泡剂后进行二次球磨,得到陶瓷层浆料或粘结层浆料。

31、可选地,所述进行第一次球磨之前,还包括:

32、加入与所述陶瓷粉体的质量比例为2:1的氧化锆陶瓷球。

33、可选地,所述将每份陶瓷层浆料成型后得到多个陶瓷生片,包括:

34、将每份陶瓷层浆料分别导入流延机中进行流延;其中,所述流延机中流延刮刀的高度调节范围为0.5mm~2mm;

35、将流延后的陶瓷层浆料进行晾干后得到多个流延生片;

36、对各个流延生片进行冲压后得到多个陶瓷生片。

37、可选地,所述将每份陶瓷层浆料分别导入流延机中进行流延之前,还包括:

38、分别对各份陶瓷层料浆的流变性能进行测试。

39、可选地,所述将所述陶瓷生坯烧结后得到多孔陶瓷基体,包括:

40、将所述陶瓷生坯以1~10℃/min升温到250℃~400℃,保温30min~60min后,再次以1~10℃/min升温到650℃~750℃,保温60~120min后,得到多孔陶瓷基体。

41、本申请还提供了一种雾化芯,包括上述实施例中任一项所述的多孔陶瓷基体,以及在所述多孔陶瓷基体的低孔隙率表面印刷的金属浆料。

42、本申请还提供了一种雾化器,包括上述实施例所述的雾化芯。

43、从以上技术方案可以看出,本申请实施例具有以下优点:

44、本申请提供的一种多孔陶瓷基体、制备方法、雾化芯及雾化器,该多孔陶瓷基体包括多个陶瓷层,以及用于粘合相邻的陶瓷层的粘结层。本申请使用粘接层来粘合相邻的陶瓷层,这样可以避免直接将多个陶瓷层进行叠合导致各层之间连接不紧密,甚至出现层间开裂的情况,从而有效提高多孔陶瓷基体的强度,并且,本申请使用粘结层粘合叠层的方式来制备多孔陶瓷基体,无需使用热压或冷等静压等工艺,进而可以快速提升多孔陶瓷基体的制备效率;另外,本申请的多孔陶瓷基体中陶瓷层和粘结层均具备一定的孔隙率,且各层的孔隙率在叠合方向上呈梯度排布,这样不仅可以通过呈梯度排布的孔隙率来提高雾化芯对雾化介质的传导速率,提升雾化芯的雾化性能,还可以通过不同孔隙率的梯度结构来抵抗断裂裂痕的延展,并进一步提高多孔陶瓷基体的强度。

技术特征:

1.一种多孔陶瓷基体,其特征在于,所述多孔陶瓷基体包括多个陶瓷层,以及用于粘合相邻的陶瓷层的粘结层,各层的孔隙率在叠合方向上呈梯度排布。

2.根据权利要求1所述的多孔陶瓷基体,其特征在于,制备所述多孔陶瓷基体的各层所用的浆料包括造孔剂,用于制备所述多孔陶瓷基体中的各层的浆料中的造孔剂的质量分数不同。

3.根据权利要求1所述的多孔陶瓷基体,其特征在于,制备所述多孔陶瓷基体的各层所用的浆料包括造孔剂,所述造孔剂为食用淀粉、碳粉、木屑、微球中的一种或多种,用于制备所述多孔陶瓷基体中的各层的浆料中的造孔剂的种类不同。

4.根据权利要求1所述的多孔陶瓷基体,其特征在于,制备所述多孔陶瓷基体的各层所用的浆料包括造孔剂,所述造孔剂为食用淀粉、碳粉、木屑、微球中的一种或多种,用于制备所述多孔陶瓷基体中的各层的浆料中的造孔剂的含量和造孔剂的种类不同。

5.根据权利要求1-4中任一项所述的多孔陶瓷基体,其特征在于,制备所述多孔陶瓷基体的各层所用的浆料的成分相同。

6.根据权利要求5所述的多孔陶瓷基体,其特征在于,制备所述多孔陶瓷基体的各层所用的浆料以质量分数计,包括:

7.根据权利要求6所述的多孔陶瓷基体,其特征在于,所述陶瓷粉体为二氧化硅;

8.根据权利要求6所述的多孔陶瓷基体,其特征在于,所述分散剂为聚丙烯酸铵,所述增塑剂为邻苯二甲酸二丁酯,所述粘结剂为聚乙烯醇缩丁醛酯。

9.根据权利要求1所述的多孔陶瓷基体,其特征在于,所述多孔陶瓷基体各层的收缩率不同,且相邻两层的收缩率差值在2%以内。

10.一种如上述权利要求1-9中任一项所述的多孔陶瓷基体的制备方法,其特征在于,包括:

11.根据权利要求10所述的制备方法,其特征在于,所述制备所述陶瓷层浆料或所述粘结层浆料的步骤,包括:

12.根据权利要求11所述的制备方法,其特征在于,所述进行第一次球磨之前,还包括:

13.根据权利要求10所述的制备方法,其特征在于,所述将每份陶瓷层浆料成型后得到多个陶瓷生片,包括:

14.根据权利要求13所述的制备方法,其特征在于,所述将每份陶瓷层浆料分别导入流延机中进行流延之前,还包括:

15.根据权利要求10-14中任一项所述的制备方法,其特征在于,所述将所述陶瓷生坯烧结后得到多孔陶瓷基体,包括:

16.一种雾化芯,其特征在于,包括权利要求1-9中任一项所述的多孔陶瓷基体,以及在所述多孔陶瓷基体的低孔隙率表面印刷的金属浆料。

17.一种雾化器,其特征在于,包括权利要求16所述的雾化芯。

技术总结

本申请提供的一种多孔陶瓷基体、制备方法、雾化芯及雾化器,该多孔陶瓷基体包括多个陶瓷层,以及用于粘合相邻的陶瓷层的粘结层。本申请使用粘接层来粘合相邻的陶瓷层,这样可以避免直接将多个陶瓷层进行叠合导致各层之间连接不紧密,甚至出现层间开裂的情况,从而有效提高多孔陶瓷基体的强度;另外,本申请的多孔陶瓷基体中陶瓷层和粘结层均具备一定的孔隙率,且各层的孔隙率在叠合方向上呈梯度排布,这样不仅可以通过呈梯度排布的孔隙率来提高雾化芯对雾化介质的传导速率,提升雾化芯的雾化性能,还可以通过不同孔隙率的梯度结构来抵抗断裂裂痕的延展,并进一步提高多孔陶瓷基体的强度。

技术研发人员:牛文彬,臧佳栋,付文浩

受保护的技术使用者:深圳市基克纳科技有限公司

技术研发日:

技术公布日:2024/1/25

- 还没有人留言评论。精彩留言会获得点赞!