阴燃污泥灰的硅肥制备方法与流程

本发明涉及固废资源化利用,尤其涉及一种阴燃污泥灰的硅肥制备方法。

背景技术:

1、污泥具有高含水率、低热值的特点,传统的焚烧处置技术往往能耗高、投资大。阴燃技术是一种新型热处理技术,阴燃技术借助多孔介质辅助传质和蓄热,使污泥自身氧化反应产生的热量足以克服干化和点燃所需热量,继而整个过程无需外界能量即可实现自持续推进,极大地降低了高含水低热值污泥的处置难度和能耗,从原理上克服了低热值固废焚烧处置的技术劣势。但尚存在以下问题:

2、污泥经干化焚烧后产生的灰渣的化学成分与黏土化学成分类似,焚烧污泥灰可以用作水泥熟料、陶粒制备、烧灰制砖等。但是相较于焚烧处置,阴燃技术的反应温度更低,一般在400℃-550℃,因此阴燃处置完的灰渣碳含量相对较高(5%-15%),这限制了阴燃灰的利用途径。由于未燃尽的碳会增加需水量,因此很难将其用作水泥混合材料,即使将其用于混凝土或砂浆掺合料中,也可能会因需水量的增加以及降低混凝土与外加剂的适应性而降低其性能。

技术实现思路

1、本发明旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本发明的实施例提出一种阴燃污泥灰的硅肥制备方法,该阴燃污泥灰的硅肥制备方法利用阴燃灰高碳特性将污泥中较多的氧化铁铁还原为单质铁以提高有效硅的品位。

2、根据本发明实施例的阴燃污泥灰的硅肥制备方法,阴燃污泥灰的硅肥制备方法包括以下步骤:

3、检测阴燃污泥灰的碳含量和无机组成比例;

4、根据阴燃污泥灰的碳含量的无机组成比例计算碳的补充量;

5、计算除去铁后的元素组成,按照预设摩尔比的比例添加含有钙、镁和硅元素的物质;

6、将混合后的物料放入电炉熔融还原后冷却得到硅肥和粗铁。

7、根据本发明实施例的阴燃污泥灰的硅肥制备方法具有的独立权利要求带来的优点和技术效果。

8、在一些实施例中,根据无机组成比例中三氧化二铁的重量计算,1%的三氧化二铁对应0.2%~0.25%的碳。

9、在一些实施例中,预设摩尔比为cao:mgo:sio=(1~6):(1~2):1的比例。

10、在一些实施例中,熔融还原时电炉温度维持在1200~1400℃。

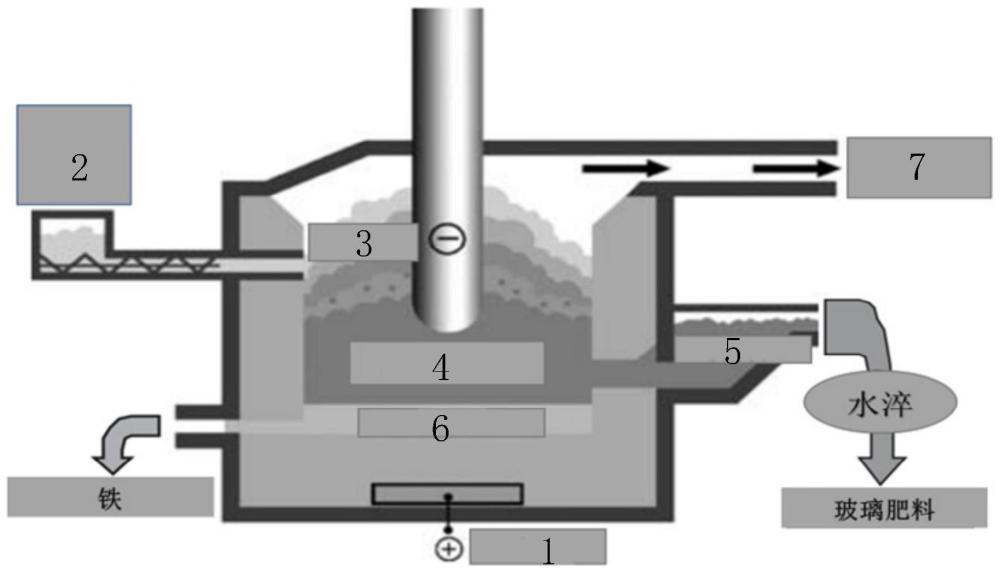

11、在一些实施例中,阴燃污泥灰在所述电炉中分为三层,自上而下依次为生料层、熔融还原层和熔体层,所述熔体层中包括液体玻璃相和液态铁相,导出所述玻璃相得到硅肥,导出所述铁相得到粗铁。

12、在一些实施例中,所述生料层的温度为900℃。

13、在一些实施例中,所述玻璃相经过水淬处理,所述铁相经过冷却处理。

14、在一些实施例中,所述电炉内发生熔融还原反应后气体自电炉上方的出口导出。

技术特征:

1.一种阴燃污泥灰的硅肥制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的阴燃污泥灰的硅肥制备方法,其特征在于,根据无机组成比例中三氧化二铁的重量计算,1%的三氧化二铁对应0.2%~0.25%的碳。

3.根据权利要求1所述的阴燃污泥灰的硅肥制备方法,其特征在于,预设摩尔比为cao:mgo:sio=(1~6):(1~2):1的比例。

4.根据权利要求1所述的阴燃污泥灰的硅肥制备方法,其特征在于,熔融还原时电炉温度维持在1200~1400℃。

5.根据权利要求1所述的阴燃污泥灰的硅肥制备方法,其特征在于,阴燃污泥灰在所述电炉中分为三层,自上而下依次为生料层、熔融还原层和熔体层,所述熔体层中包括液体玻璃相和液态铁相,导出所述玻璃相得到硅肥,导出所述铁相得到粗铁。

6.根据权利要求5所述的阴燃污泥灰的硅肥制备方法,其特征在于,所述生料层的温度为900℃。

7.根据权利要求5所述的阴燃污泥灰的硅肥制备方法,其特征在于,所述玻璃相经过水淬处理,所述铁相经过冷却处理。

8.根据权利要求1所述的阴燃污泥灰的硅肥制备方法,其特征在于,所述电炉内发生熔融还原反应后气体自电炉上方的出口导出。

技术总结

本发明公开一种阴燃污泥灰的硅肥制备方法,阴燃污泥灰的硅肥制备方法包括以下步骤:检测阴燃污泥灰的碳含量和无机组成比例;根据阴燃污泥灰的碳含量的无机组成比例计算碳的补充量;计算除去铁后的元素组成,按照预设摩尔比的比例添加含有钙、镁和硅元素的物质;将混合后的物料放入电炉熔融还原后冷却得到硅肥和粗铁。本发明提供的阴燃污泥灰的硅肥制备方法具备充分利用阴燃污泥灰、经济效益好的优点。

技术研发人员:秦鹏飞,杨洋,张茂龙,孟维,刘子蒙,耿新泽,林英昭,钟建龙

受保护的技术使用者:北京华能长江环保科技研究院有限公司

技术研发日:

技术公布日:2024/1/22

- 还没有人留言评论。精彩留言会获得点赞!