一种低层错和基平面位错密度碳化硅外延薄膜的制备方法与流程

本发明涉及sic外延,具体涉及一种低层错和基平面位错密度碳化硅外延薄膜的制备方法。

背景技术:

1、sic材料具有宽禁带,高击穿电场,高热导率,高击穿电场、高饱和漂移速率等一系列优异的性能,特别适合用于高温,高频,大功率和抗辐射器件的制备。制备碳化硅器件所需的薄膜材料一般采用外延方法制备,即根据器件设计需求在碳化硅单晶衬底上生长一定掺杂类型的碳化硅薄膜。在外延生长过程中衬底中的层错和基平面位错会延伸到外延层中。层错的存在会增加器件的导通压降和开态能量损失,会大大降低器件性能甚至导致器件失效。基平面位错在正向偏压下会在双极型器件有源区内衍生出大量的堆垛层错,进而降低器件性能。

2、目前常用的降低层错密度和基平面位错密度的方法有两种,一种为通过采用复合缓冲层的方式在缓冲层生长阶段降低层错和基平面位错密度,该方法工艺较为复杂且改变了外延层结构。另一种方法为中断生长并进行原位刻蚀,然后再生长的方法,该方法简单但效果并不显著。

技术实现思路

1、解决的技术问题:针对现有技术中存在的问题,本发明提出一种低层错和基平面位错密度碳化硅外延薄膜的制备方法,所述方法能够降低外延层中的层错密度和基平面位错密度。

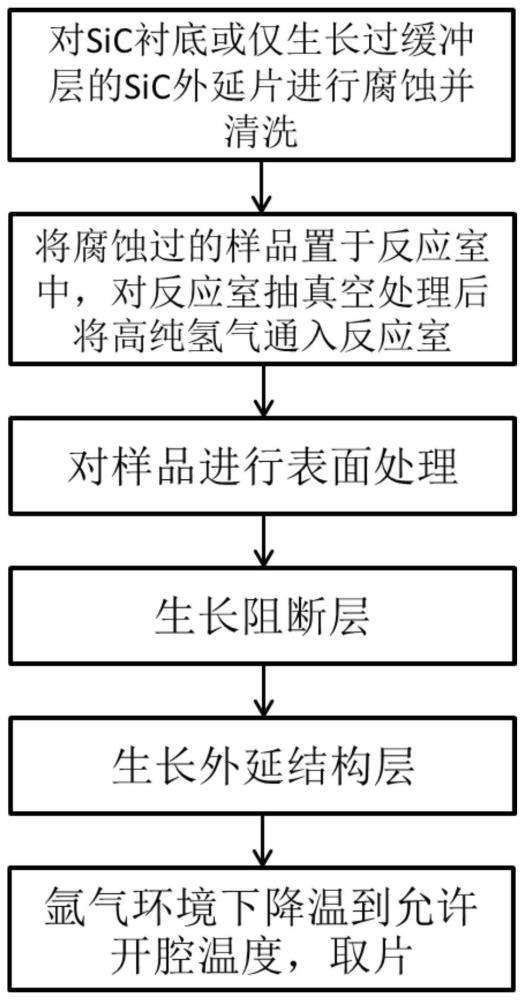

2、技术方案:一种低层错和基平面位错密度碳化硅外延薄膜的制备方法,步骤如下:

3、步骤一、采用熔融碱溶液或者高温氢气对sic衬底/仅生长过缓冲层的sic外延片进行腐蚀,使其显露出层错和位错腐蚀坑,然后对其进行清洗;

4、步骤二、将步骤一中处理过的样品放置到化学气相沉积设备的反应室中,并对反应室进行抽真空处理;

5、步骤三、将高纯氢气通入反应室,将反应室压力调节至60-110 mbar,温度升高至1600-1680 ℃,碳源、硅源和掺杂源流量调节至生长阻断层所需流量并设置为排外,待温度稳定后对sic样品进行原位表面处理(高纯氢气生长过程中主要作用是携带生长源,表面处理过程中主要是刻蚀作用,用以去除衬底表面的亚损伤层和氧化物。表面处理时间不超过10min,时间太长,会使表面因过刻变得粗糙);

6、步骤四、保持反应室温度和压力不变,将碳源、硅源和掺杂源通入反应室中进行阻断层生长;

7、步骤五、将碳源、硅源和掺杂源流量调节至生长缓冲层和/或外延层所需流量,进行所需外延结构的生长;

8、步骤六、降温至可取样温度,打开反应室取出外延材料。

9、作为优选,所述步骤一中熔融碱溶液为熔融koh碱溶液,温度为500℃;高温氢气的温度为1600~1680℃,压强为70~110mbar;腐蚀时间为0.1~30 min。

10、作为优选,所述步骤二中抽真空处理的真空度至少为2×10-3 mbar。

11、作为优选,所述步骤三中温度以60~70℃min的升温速率升高至1600-1680 ℃,表面处理时间0.5~10 min。

12、作为优选,所述步骤四中生长阻断层时还通入了氯化氢,cl/si比范围为30~60。氯化氢流量为5~50 sccm。

13、作为优选,所述步骤四中阻断层的生长控制c/si比范围为0.1~0.5,生长速率不大于30μm/h,阻断层的掺杂浓度为1×1018 cm-3~8×1018 cm-3。

14、有益效果:本发明提供的技术方案采用熔融碱溶液对衬底或仅生长过缓冲层的外延片进行腐蚀而形成腐蚀坑,利用cvd设备采用低速外延工艺生长一层阻断层,阻断层错和基平面位错的延伸,工艺兼容于现有常规外延工艺,适于工业化生产;

15、本发明中,通过阻断层对位错腐蚀坑的填充,促使其转向形成刃位错,从而阻断基平面位错在后续生长过程中延伸,有效降低外延层的层错及基平面位错密度;现有技术6英寸外延片的层错数量在88个,基平面位错数量在34个。本发明可将6英寸外延片中层错和基平面位错均控制在10个以下。

16、本发明中,通过引入氯化氢辅助阻断层的生长,使得腐蚀坑的填充更加均匀,填充后的表面更加平整,有利于后续外延结构的生长。

17、本发明中,通过控制阻断层的浓度和厚度,使其在阻断层错延伸的同时起到一定过渡作用,降低外延层和衬底之间的失配。

技术特征:

1.一种低层错和基平面位错密度碳化硅外延薄膜的制备方法,其特征在于,步骤如下:

2.根据权利要求1所述的一种低层错和基平面位错密度碳化硅外延薄膜的制备方法,其特征在于,所述步骤一中熔融碱溶液为熔融koh碱溶液,温度为500℃;高温氢气的温度为1600~1680℃,压强为70~110mbar;腐蚀时间为0.1~30 min。

3.根据权利要求1所述的一种低层错和基平面位错密度碳化硅外延薄膜的制备方法,其特征在于,所述步骤二中抽真空处理的真空度至少为2×10-3 mbar。

4.根据权利要求1所述的一种低层错和基平面位错密度碳化硅外延薄膜的制备方法,其特征在于,所述步骤三中温度以60~70℃/min的升温速率升高至1600-1680 ℃,表面处理时间0.5~10 min。

5.根据权利要求1所述的一种低层错和基平面位错密度碳化硅外延薄膜的制备方法,其特征在于,所述步骤四中生长阻断层时还通入了氯化氢,cl/si比范围为30~60。

6.根据权利要求1所述的一种低层错和基平面位错密度碳化硅外延薄膜的制备方法,其特征在于,所述步骤四中阻断层的生长控制c/si比范围为0.1~0.5,生长速率不大于30μm/h,阻断层的掺杂浓度为1×1018 cm-3~8×1018 cm-3。

技术总结

一种低层错和基平面位错密度碳化硅外延薄膜的制备方法。具体步骤如下:采用熔融碱溶液或者高温氢气对SiC衬底/仅生长过缓冲层的SiC外延片进行腐蚀而形成腐蚀坑,基于低速外延工艺生长一层阻断层对层错和基平面位错的腐蚀坑进行横向外延填充,以此阻断层错和基平面位错向后续外延层的延伸,降低后续的外延层中的层错密度和基平面位错密度。阻断层生长过程中引入氯化氢气体进行辅助生长,提升腐蚀坑填充效果和阻断层的平整度。该方法简单易行,且和主流SiC外延工艺相兼容,适于工业化生产,具有极大的推广价值。

技术研发人员:王翼,赵志飞,李赟,熊瑞,周平

受保护的技术使用者:中国电子科技集团公司第五十五研究所

技术研发日:

技术公布日:2024/3/24

- 还没有人留言评论。精彩留言会获得点赞!