一种氧化铝陶瓷的制备方法及其氧化铝陶瓷与流程

本发明涉及陶瓷材料制备领域,更具体地说,它涉及一种氧化铝陶瓷的制备方法及其氧化铝陶瓷。

背景技术:

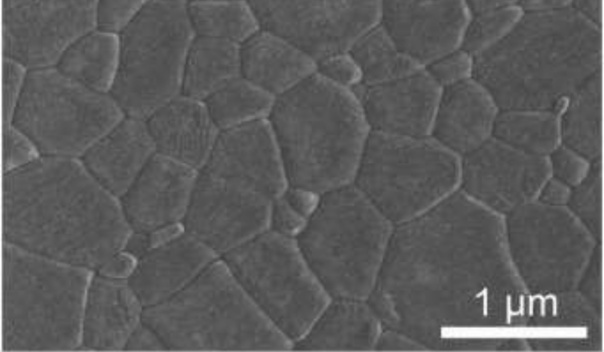

1、氧化铝结构陶瓷作为制造设备中输送晶圆的部件及腔体结构件的材料,它具有优异的强度和耐化学性。然而随着芯片晶体管密度在摩尔定律上一次一次的突破,芯片制造过程中各种杂质的控制变得愈发严格和困难。目前国内主流的氧化铝腔体件包括陶瓷手臂、机械手、陶瓷腔体件、腔室屏蔽罩陶瓷件等其他氧化铝陶瓷结构件大多采用≥99.7%纯度、其余0.3%为烧结助剂及杂质元素,这些烧结助剂会聚集于氧化铝晶界的周围,形成弱相,会导致耐蚀性严重下降。此外,添加烧结助剂的氧化铝产品,由于助剂分布不可能完全均匀化,会造成局部晶粒异常长大,一般晶粒尺寸会处于5-10μm。而在我们高端芯片制造工业里陶瓷内的任何一点细微杂质(包括不限于na、cl、k等)在芯片制造过程中都有很大概率被等离子体轰击出陶瓷从而掉落到晶圆上,引起晶圆报废。

技术实现思路

1、针对现有技术存在的不足,本发明的目的在于提供一种氧化铝陶瓷的制备方法及其氧化铝陶瓷,能够生产高纯超细晶的氧化铝陶瓷。

2、本发明的上述技术目的是通过以下技术方案得以实现的:一种氧化铝陶瓷的制备方法,包括以下步骤:

3、s1:将质量百分比70%-90%的α氧化铝粉末、质量百分比为10%-30%的γ相氧化铝和θ相氧化铝的一种或两种进行称重配比;

4、s2:将配比后的氧化铝粉末加入到球磨罐中进行球磨,球磨溶剂为电阻率≥18mω的去离子水、球磨介质为高纯氧化铝球,球料质量比为1:1~5:1,球磨时间为10-30h,球磨转速为60-120r/min,料水质量比1:1~3:1;

5、s3:在研磨完成的浆料中加入柠檬酸三铵、酒石酸、草酸、邻苯二甲酸、马来酸、琥珀酸任意一种或多种作为分散剂,添加量控制在0.2-2wt%;加入聚乙烯醇、羧甲基纤维素、乙基纤维素、蔗糖、石蜡、聚乙二醇任意一种作为粘结剂,添加量控制在0.5-5wt%;同时添加一定量的水,使浆料中的料水质量比为0.5:1~2:1,浆料粘度控制在100-300mpa·s;

6、s4:采用高速搅拌机对浆料进行搅拌,以防止物料沉淀形成偏析,搅拌速度为100-500r/min;

7、s5:对浆料进行干燥处理,干燥后得到粉末:d50为50-90μm、松装密度1.0-1.3g/cm3、流动性80-150s、含水量0.1-1.2wt%;

8、s6:对粉末进行两步成型工艺,模压成型+冷等静压成型;

9、s7:对成型的毛坯进行脱脂处理,脱脂方式为大气脱脂或真空脱脂,升温速率0.2-5℃/min;脱脂温度450-1000℃,脱脂时间4-10h;

10、s8:脱脂完成后的毛坯进行真空热压烧结;真空烧结的温度为1000-1400℃,烧结保温时间为1-4h,真空度为0.1-100pa,压力为10-30mpa;

11、s9:烧结得到的毛坯进行各种机加工以得到相应所需的产品。

12、本发明进一步设置为:在s1步骤中,α氧化铝粉末的参数为纯度≥4n、粒径0.1μm-1.5μm、比表面积5-30㎡/g。

13、本发明进一步设置为:在s1步骤中,γ相氧化铝和θ相氧化铝的参数为纯度≥4n、粒径10-50nm、比表面积100-300㎡/g。

14、本发明进一步设置为:在s2步骤中,所述球磨罐的内衬材质为高纯氧化铝或聚氨酯或尼龙。

15、本发明进一步设置为:在s2步骤中,高纯氧化铝球的直径规格包括3mm、8mm、10mm,质量比为3mm:8mm:10mm=1~4:2~5:1~4。

16、本发明进一步设置为:在s5步骤中,干燥温度220-320℃、出风口温度80-150℃、塔压1-5kpa、进料速度5-15l/min。

17、本发明进一步设置为:在s5步骤中,干燥设备选用离心喷雾干燥;所述离心喷雾干燥的离心转速为6000-18000r/min。

18、本发明进一步设置为:在s6步骤中,先对粉体进行模压成型,成型压力25-100mpa,升压速率0.5-5mpa/min,保压时间30-300s;再对模压成型的毛坯进行冷等静压进一步致密化,成型压力为100-300mpa、升压速率为5-10mpa/min,保压时间为10-30min。

19、本发明进一步设置为:在s7步骤中,选用真空脱脂,真空脱脂的真空度为100-1000pa。

20、本发明同时提供一种由上述工艺制备的氧化铝陶瓷。

21、综上所述,本发明具有以下有益效果:

22、1、通过不同相态的氧化铝粉末进行配比,可以提高体系的烧结活性,降低体系的烧结温度,可以很大程度上防止晶粒的长大;

23、2、通过浆料体系的合理选择,得到了高固含量、低粘度、低屈服强度的料液体系,提高了生产效率,得到的粉体松装密度较高、流动性较好并且具有很好的压制性能;

24、3、选取真空热压烧结的方式对氧化铝进行烧结,一方面高真空下,氧化铝的蒸气压增加,提高了离子迁移率、增加了烧结活性;另一方面,高压过程中会不断缩短颗粒之间的距离、促进了致密化进程。此外,由于烧结过程是边加压边加热的过程,所以可以在较低的温度下实现产品的致密化。有效的抑制晶粒的生长及异常长大。

技术特征:

1.一种氧化铝陶瓷的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种氧化铝陶瓷的制备方法,其特征在于:在s1步骤中,α氧化铝粉末的参数为纯度≥4n、粒径0.1μm-1.5μm、比表面积5-30㎡/g。

3.根据权利要求1所述的一种氧化铝陶瓷的制备方法,其特征在于:在s1步骤中,γ相氧化铝和θ相氧化铝的参数为纯度≥4n、粒径10-50nm、比表面积100-300㎡/g。

4.根据权利要求1所述的一种氧化铝陶瓷的制备方法,其特征在于:在s2步骤中,所述球磨罐的内衬材质为高纯氧化铝或聚氨酯或尼龙。

5.根据权利要求1所述的一种氧化铝陶瓷的制备方法,其特征在于:在s2步骤中,高纯氧化铝球的直径规格包括3mm、8mm、10mm,质量比为3mm:8mm:10mm=1~4:2~5:1~4。

6.根据权利要求1所述的一种氧化铝陶瓷的制备方法,其特征在于:在s5步骤中,干燥温度220-320℃、出风口温度80-150℃、塔压1-5kpa、进料速度5-15l/min。

7.根据权利要求6所述的一种氧化铝陶瓷的制备方法,其特征在于:在s5步骤中,干燥设备选用离心喷雾干燥;所述离心喷雾干燥的离心转速为6000-18000r/min。

8.根据权利要求1所述的一种氧化铝陶瓷的制备方法,其特征在于:在s6步骤中,先对粉体进行模压成型,成型压力25-100mpa,升压速率0.5-5mpa/min,保压时间30-300s;再对模压成型的毛坯进行冷等静压进一步致密化,成型压力为100-300mpa、升压速率为5-10mpa/min,保压时间为10-30min。

9.根据权利要求1所述的一种氧化铝陶瓷的制备方法,其特征在于:在s7步骤中,选用真空脱脂,真空脱脂的真空度为100-1000pa。

10.一种氧化铝陶瓷,其特征在于:由上述权利要求1-9任一项所述的氧化铝陶瓷的制备方法制得。

技术总结

本发明公开了一种氧化铝陶瓷的制备方法及其氧化铝陶瓷,涉及陶瓷制备领域,其技术方案要点是:S1:将质量百分比70%‑90%的α氧化铝粉末、质量百分比为10%‑30%的γ相氧化铝和θ相氧化铝的一种或两种称重配比;S2:将配比后的氧化铝粉末加入到球磨罐中进行球磨;S3:在研磨完成的浆料中加入分散剂、粘结剂;S4:采用高速搅拌机对浆料进行搅拌;S5:对浆料干燥处理,干燥后得到粉末;S6:对粉末模压成型+冷等静压成型;S7:对成型的毛坯进行脱脂处理;S8:脱脂完成后的毛坯进行真空热压烧结;S9:烧结得到的毛坯进行机加工得到相应产品。本发明的一种氧化铝陶瓷的制备方法能够制备超纯超细晶的氧化铝陶瓷。

技术研发人员:柳雨生,朱伟

受保护的技术使用者:基迈克材料科技(苏州)有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!