一种废旧磷酸铁锂电池正极材料的直接再生工艺及再生磷酸铁锂正极材料

本发明涉及锂离子电池固废处理及再利用,尤其是涉及一种废旧磷酸铁锂电池正极材料的直接再生工艺及再生磷酸铁锂正极材料。

背景技术:

1、磷酸铁锂电池以其高安全性和低价格优势,不仅在储能领域牢牢占据主导地位,在新能源汽车补贴逐渐被取消的形势下重新又占据了汽车动力电池市场的半壁江山。随之而来,在未来3-7年内全国将产生数量惊人的报废磷酸铁锂电池。对废旧磷酸铁锂电池进行无害化处理并对电极材料进行回收再造,不仅有助于缓解其污染环境的问题,还可以延长正极材料的使用寿命,使其发挥更好的经济效益。然而,国内外现有废旧磷酸铁锂电池的拆解和电极分拣多数仍以手工方式为主,不仅效率低,挥发性电解液等物质还可能对人员和环境造成危害。此外,无论是湿法回收有价金属还是磷酸铁锂再造过程都会产生较多的废液废气,外加能耗较高,导致磷酸铁锂电池的综合回收利用经济效益偏低。因此,为了应对数量日益庞大的退役磷酸铁锂电池的无害化处理与资源再利用问题,急需研发绿色低碳磷酸铁锂正极材料的直接再生技术。

2、当前,磷酸铁锂电极黑粉主要采用湿法回收有价金属、对废旧磷酸铁锂直接再生或分解再合成磷酸铁锂等方式进行再利用。由于磷酸铁锂正极材料中只有锂元素的回收价值较高,湿法冶金回收的经济效益很低。采用再制造技术对废旧磷酸铁锂正极材料进行再生,将再生的正极材料用于制作低成本电池,则可以明显提高经济效益。也正因为如此,磷酸铁锂正极材料的再造近年来成为新的热门研究方向,但现有再造技术有优有劣,一些关键技术还亟待突破。

3、在现有技术中,通过不同温度的高温煅烧,对磷酸铁锂正极材料进行再造,从而直接获得可再次利用的正极材料。这类方法简便且成本较低、对环境影响较小,但再造产物易出现夹带杂质、结构修复不完全等问题,性能较差。为了提升再造磷酸铁锂的性能,有研究人员提出补加元素再造磷酸铁锂正极材料的方法,旨在除杂后补充锂、铁、磷元素,再经高温焙烧,重新合成磷酸铁锂正极材料。该再造过程不使用大量酸碱溶液,对环境友好,操作流程简单,但由于磷酸铁锂回收料中可能由于材料的衰减程度、活性锂及其它元素损失比例、晶体结构变化程度不一致,以及拆解前未完全放电等情况导致存在fepo4杂质等问题,使得仅采用元素补加再造方法很难获得材料物化特性一致的再造产品。

4、在现有技术中,清华大学等单位提出采用有机补锂剂同时实现磷酸铁锂的补锂和补碳,但其操作过程需要在手套箱内进行,不利于批量化生产。

技术实现思路

1、本发明的目的是为了克服现有磷酸铁锂直接再生工艺中存在的问题,提供一种废旧磷酸铁锂正极材料的直接再生工艺,实现了磷酸铁锂正极材料的再生,并大大简化了制备工艺,节约成本,获得了性能优异的再生磷酸铁锂正极材料。

2、本发明中利用尿素和锂盐在低温下可以形成稳定的液态,即低共熔溶剂特点,采用经过处理的磷酸铁锂黑粉作为补锂对象,二者混合后,磷酸铁锂黑粉可均匀分散于液态溶剂中,低共熔溶剂中的锂元素可以较好地进入材料缺锂位点,从而实现磷酸铁锂低温下再生。

3、具体方案如下:

4、一种废旧磷酸铁锂电池正极材料的直接再生工艺,包括如下步骤:

5、1)锂盐与尿素搅拌混合,加热形成低共熔溶剂;

6、2)将废旧磷酸铁锂经分离、除杂、清洗、烘干、研磨,得到废旧磷酸铁锂黑粉;

7、3)将步骤2)所述的废旧磷酸铁锂黑粉,加入由步骤1)所制备的所述低共熔溶剂中,充分搅拌混合,获得固液混合物;

8、4)将步骤3)获得的所述固液混合物置于马弗炉中进行热处理;

9、5)将步骤4)热处理后的固液混合物经去离子水浸泡、过滤后得到滤液和滤饼;所述滤液烘干脱水后回用到步骤1)制备低共熔溶剂,所述滤饼烘干后得到所述再生磷酸铁锂正极材料。

10、进一步地,步骤1)中,所述锂盐为氟化锂、氯化锂、溴化锂、碘化锂中至少一种;优选为氯化锂和/或碘化锂。

11、进一步地,步骤1)中,锂盐与尿素的摩尔比为1:1-5;所述加热的温度为80-140℃。

12、进一步地,步骤2)中,所述废旧磷酸铁锂为拆解磷酸铁锂电池得到的正极材料;所述分离是指将所述废旧磷酸铁锂中的电解质、隔膜去除,得到经过分离处理的物料;所述除杂是指将所述经过分离处理的物料进一步去除铁磁性杂质。

13、进一步地,步骤3)中,所述废旧磷酸铁锂黑粉与所述低共熔溶剂混合的固液比为0.01-1g/ml,优选为0.1-1g/ml。

14、进一步地,步骤4)中,所述热处理温度为40-140℃,优选为80-130℃;热处理时间为4-12h,升温速率为1-10℃/min,优选为4-6℃/min。

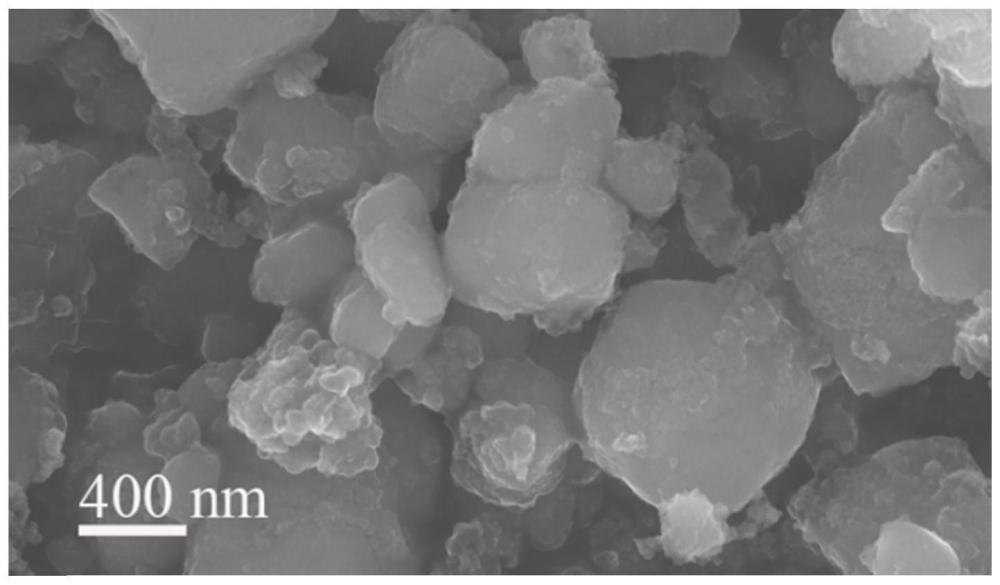

15、本发明还保护所述再生工艺获得的再生磷酸铁锂电池正极材料,所述再生磷酸铁锂电池正极材料颗粒均匀,粒径为100-1000nm;在0.1c时的放电比容量超过145mah/g,5c时放电比容量超过100mah/g,1c循环100次后的比容量大于等于125mah/g。

16、本发明还保护一种锂电池正极,包含集流体,所述集流体表面含有所述再生磷酸铁锂电池正极材料。

17、本发明还保护一种锂电池,包含所述锂电池正极。

18、有益效果:

19、本发明提供一种废旧磷酸铁锂电池正极材料的直接再生工艺,通过使用富锂低共熔溶剂,配合低温热处理对废旧磷酸铁锂直接补锂再生,实现对磷酸铁锂成分和形貌的修复。该再生过程工艺简单、工艺流程短,得到的再生材料作为锂离子电池正极具有优异的电化学性能。

20、进一步的,本发明中低共熔溶剂中尿素的作用原理是,配合锂盐形成低共熔溶剂,单独锂盐具有较高的熔点,难以低温下形成液态。本发明加入尿素,尿素并不参与补锂化学反应,其中关键的条件是控制好尿素的添加比例,优选地,锂盐与尿素混合的摩尔比1:1-5,此时容易实现40-140℃下获得液态的共熔溶剂。

21、优选地,本发明中热处理的温度为40-140℃,在该条件下,低共熔溶剂保持为液态,磷酸铁锂发生补锂反应,从而可以获得颗粒均匀的固体产物,固体产物的物化特性较为一致。

22、最后,本发明提供的废旧磷酸铁锂电池正极材料的直接再生工艺,所获得的再生材料作为锂离子电池正极具有优异的电化学性能,这主要是因为在低温下再生,对正极材料原有的结构特征保留度高,补锂后的产物分散均匀性较好,且颗粒均匀。

技术特征:

1.一种废旧磷酸铁锂电池正极材料的直接再生工艺,其特征在于,包括如下步骤:

2.根据权利要求1所述废旧磷酸铁锂电池正极材料的直接再生工艺,其特征在于:步骤1)中,所述锂盐为氟化锂、氯化锂、溴化锂、碘化锂中至少一种;优选为氯化锂和/或碘化锂。

3.根据权利要求1所述废旧磷酸铁锂电池正极材料的直接再生工艺,其特征在于:步骤1)中,锂盐与尿素的摩尔比为1:1-5;所述加热的温度为80-140℃。

4.根据权利要求1所述废旧磷酸铁锂电池正极材料的直接再生工艺,其特征在于:步骤2)中,所述废旧磷酸铁锂为拆解磷酸铁锂电池得到的正极材料;

5.根据权利要求1所述废旧磷酸铁锂电池正极材料的直接再生工艺,其特征在于:步骤3)中,所述废旧磷酸铁锂黑粉与所述低共熔溶剂混合的固液比为0.01-1g/ml,优选为0.1-1g/ml。

6.根据权利要求1所述废旧磷酸铁锂电池正极材料的直接再生工艺,其特征在于:步骤4)中,所述热处理温度为40-140℃,优选为80-130℃;热处理时间为4-12h,升温速率为1-10℃/min,优选为4-6℃/min。

7.一种如权利要求1-6任一项所述再生工艺获得的再生磷酸铁锂电池正极材料,其特征在于:所述再生磷酸铁锂电池正极材料颗粒均匀,粒径为100-1000nm;在0.1c时的放电比容量超过145mah/g,5c时放电比容量超过100mah/g,1c循环100次后的比容量大于等于125mah/g。

8.一种锂电池正极,包含集流体,其特征在于,所述集流体表面含有权利要求7所述再生磷酸铁锂电池正极材料。

9.一种锂电池,包含权利要求8所述锂电池正极。

技术总结

本发明涉及一种废旧磷酸铁锂电池正极材料的直接再生工艺及再生磷酸铁锂电池正极材料,再生工艺具体包括:1)锂盐与尿素搅拌混合,形成低共熔溶剂;2)将废旧磷酸铁锂经分离、除杂、清洗、烘干、研磨,得到废旧磷酸铁锂黑粉;3)将步骤2)所述废旧磷酸铁锂黑粉,加入由步骤1)所制备的所述低共熔溶剂中,充分搅拌混合,获得固液混合物;4)将步骤3)获得的所述固液混合物置于马弗炉中进行热处理;5)将步骤4)热处理后的固液混合物经去离子水浸泡、过滤后得到滤饼,滤饼烘干后得到所述再生磷酸铁锂正极材料。将所述再生磷酸铁锂正极材料用于锂离子电池正极,表现出优异的比容量、倍率和循环性能,具有较好的应用前景。

技术研发人员:姜春海,蒲浩,邹智敏

受保护的技术使用者:厦门理工学院

技术研发日:

技术公布日:2024/3/12

- 还没有人留言评论。精彩留言会获得点赞!