连铸三大件功能耐材快速有氧烧成的方法与流程

本发明涉及以氧化铝、氧化镁、碳为基料的无机非金属耐火材料领域,更具体涉及连铸三大件功能耐材快速有氧烧成的方法。

背景技术:

1、自进入新世纪以来,随着世界各国的技术进步,对钢材性能要求日益苛刻,而研究表明,钢中杂质降到一定程度,将会对钢的性能起到质的飞跃。因此越来越多的品种钢应运而生,而这些钢种的连铸工艺要求也越来越苛刻,要求连铸耐材不仅要满足使用寿命,更要兼具某些特殊的性能。

2、随着冶炼技术的发展进步,钢厂产能越来越大,钢铁市场需求达到过饱和状态。为了提高综合竞争力,钢铁行业面临环保、生产成本、钢坯质量等多重压力,环保要求节能减排,生产成本要求节本降耗,钢材质量要求向优特钢转变。目前市场需要:缩短产品的生产周期,而且有效解决钢厂烘烤时间短或温度低,产品抗氧化涂料不能完全釉化问题,使产品寿命得到保障,同时钢水质量也得到提升的有氧烧成技术。

技术实现思路

1、为了解决上述问题,本发明的目的在于提供了一种保证产品质量的同时,减少烧制时间、提高成品率、降本增效显著的连铸三大件功能耐材快速有氧烧成的方法。

2、连铸三大件功能耐材快速有氧烧成的方法,包括以下步骤:

3、s1:试块制作;

4、s2:釉料调配;

5、s3:釉料检测;

6、s4:釉料待用;

7、s5:施釉,对浸入式水口、塞棒和长水口涂布釉料;

8、s6:浸入式水口烧制;

9、s7:塞棒烧制;

10、s8:长水口烧制;

11、s9:检验入库,对烧制完成的浸入式水口、塞棒和长水口进行检验,合格品入库,不合格品销毁。

12、在一些实施方式中,釉料按照重量百分比计,包括以下组分:进口釉料粉65%-70%,添加剂0.5%-1.5%,苯丙乳液1.5%-2.5%和水26%-33%。

13、在一些实施方式中,添加剂为:表面活性剂和悬浮剂。

14、在一些实施方式中,釉料调配包括以下步骤:

15、s1:原料添加,按照比例添加进口釉料粉、表面活性剂、悬浮剂、苯丙乳液和水;

16、s2:搅拌,将上述原料利用搅拌机搅拌均匀;

17、s3:釉料存储,将搅拌混合均匀的釉料储存到专用容器内;

18、s4:醒料,将存储的釉料放置规定时间;

19、s5:釉料制备完成存储待用。

20、在一些实施方式中,施釉包括以下步骤:

21、s1:釉料喷淋,利用自动淋釉设备将浸入式水口、塞棒和长水口放入输送带,机械喷淋釉料;

22、s2:人工涂刷釉料,对于连铸三大件上的特殊部位需要人工刷涂,特殊部位包括长水口碗部、塞棒底部、浸入式侧孔等;

23、s3:干燥,将施釉完成的浸入式水口、塞棒和长水口干燥,等待烧制。

24、在一些实施方式中,浸入式水口、塞棒和长水口干燥的烧制均采用梭式窑进行烧制。

25、在一些实施方式中,烧制按照以下步骤进行:

26、s1:将浸入式水口、塞棒和长水口放置进梭式窑;

27、s2:按照预设的升温曲线进行加温;

28、s3:冷却至常温;

29、s3:烧制完成以后将浸入式水口、塞棒和长水口出窑待检。

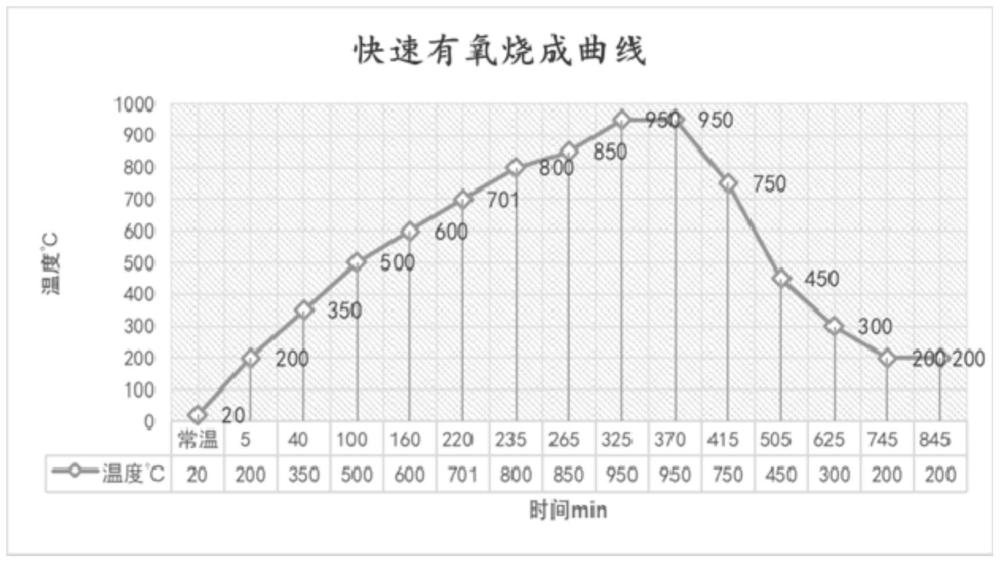

30、在一些实施方式中,升温曲线的升温过程如下:

31、0小时-1小时,从室温升温至180℃-210℃;

32、1小时-2小时,从180℃-210℃升温至340℃-360℃;

33、2小时-3小时,从340℃-360℃升温至490℃-510℃;

34、3小时-4小时,从490℃-510℃升温至590℃-610℃;

35、4小时-5小时,从590℃-610℃升温至690℃-710℃;

36、5小时-6小时,从690℃-710℃升温至790℃-810℃;

37、6小时-7小时,从790℃-810℃升温至940℃-960℃;

38、7小时-9小时,维持940℃-960℃温度烧制;

39、9小时-10小时,从940℃-960℃降温至740℃-760℃;

40、10小时-11小时,从740℃-760℃降温至440℃-460℃;

41、11小时-12小时,从440℃-460℃降温至290℃-310℃;

42、12小时-13小时,从290℃-310℃降温至190℃-210℃;

43、13小时-14小时,维持190℃-210℃保温1小时。

44、本发明连铸三大件功能耐材快速有氧烧成的方法连铸三大件功能耐材在浇铸过程中,提高钢坯质量的关键性耐火制品,涉及连接钢包与中间包的长水口,中间包中起着控流作用的塞棒,连接中间包与结晶器的浸入式水口,在浇注的过程中,三大件对钢水质量起着至关重要的作用。连铸三大件功能耐材稳定的使用性是制约能否实现中间包高寿命的关键因素之一。不预热长水口由于直接使用,不进行烘烤,其内层材质要求具有良好的抗热震性,通常所用二次压制内层材质工艺,不能避免内层材质破损、偏芯、短缺等现象,二次压制还浪费人力和物力;塞棒普通烧成工艺需要近26小时,烧成完毕后在施釉,耗时耗力,而快速有氧烧成淋釉后直接烧成,只需烧成14小时,不但缩短了发货周期,而且节省了生产成本;浸入式水口施釉后采用快速有氧烧成,避免钢厂长时间烘烤氧化,某些特殊品种浸入式内孔采用氧化烧成,通过温度与保温时间控制氧化厚度,在使用过程中能有效的防止炸裂和内孔堵塞。

技术特征:

1.连铸三大件功能耐材快速有氧烧成的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的连铸三大件功能耐材快速有氧烧成的方法,其特征在于,所述釉料按照重量百分比计,包括以下组分:进口釉料粉65%-70%,添加剂0.5%-1.5%,苯丙乳液1.5%-2.5%和水26%-33%。

3.根据权利要求2所述的连铸三大件功能耐材快速有氧烧成的方法,其特征在于,所述添加剂为:表面活性剂和悬浮剂。

4.根据权利要求3所述的连铸三大件功能耐材快速有氧烧成的方法,其特征在于,所述釉料调配包括以下步骤:

5.根据权利要求1所述的连铸三大件功能耐材快速有氧烧成的方法,其特征在于,所述施釉包括以下步骤:

6.根据权利要求5所述的连铸三大件功能耐材快速有氧烧成的方法,其特征在于,所述浸入式水口、塞棒和长水口干燥的烧制均采用梭式窑进行烧制。

7.根据权利要求6所述的连铸三大件功能耐材快速有氧烧成的方法,其特征在于,所述烧制按照以下步骤进行:

8.根据权利要求7所述的连铸三大件功能耐材快速有氧烧成的方法的制备方法,其特征在于,所述升温曲线的升温过程如下:

技术总结

本发明公开了连铸三大件功能耐材快速有氧烧成的方法,包括以下步骤:S1:试块制作;S2:釉料调配;S3:釉料检测;S4:釉料待用;S5:施釉,对浸入式水口、塞棒和长水口涂布釉料;S6:浸入式水口烧制;S7:塞棒烧制;S8:长水口烧制;S9:检验入库,对烧制完成的浸入式水口、塞棒和长水口进行检验,合格品入库,不合格品销毁。本发明的目的在于提供了一种保证产品质量的同时,减少烧制时间、提高成品率、降本增效显著的连铸三大件功能耐材快速有氧烧成的方法。

技术研发人员:杭文明,王远林,郑爱民

受保护的技术使用者:无锡市南方耐材有限公司

技术研发日:

技术公布日:2024/3/12

- 还没有人留言评论。精彩留言会获得点赞!