一种蓄光陶瓷的压力成型制备方法与流程

本发明涉及无机发光材料,具体涉及一种蓄光陶瓷的压力成型制备方法。

背景技术:

1、蓄光陶瓷材料集蓄光材料和陶瓷材料的性能于一身,具有环保、可靠、美观的特点,在白天或者照明灯光下吸收能量,在夜晚或者其他黑暗环境下持续释放能量而产生人眼可见的磷光,时间持续数分钟到十数小时不等,可广泛地应用在军事、航海、消防、交通、景观灯领域。

2、由于目前大多数蓄光材料的高温耐受性不足,其在高温处理后的余辉性能下降非常明显,因此最普遍的蓄光陶瓷的制备方法是在陶瓷坯体上采用低熔点玻璃粉料(熔块)与蓄光材料以施釉的方式烧制,中国专利zl201310672431.8所述的即是此种方法。这种方法制备的蓄光陶瓷产品由于釉面层的厚度受限,能够容纳的蓄光材料较少,因此蓄光效果并不是很好。

3、如果要制备亮度较高的蓄光陶瓷,一般是要实现整个陶瓷体的通体发光,即将蓄光材料均匀分布于透明的陶瓷基体材料中。目前此种蓄光陶瓷的制备工艺大多是将低熔点玻璃粉、蓄光粉混合在一起,通过模具堆粉成型工艺烧制,cn112028481a公开的就是这种方法。这种方法制备的蓄光陶瓷性能较好,不过堆粉成型的工艺难度较高,对人工的依赖程度大,自动化程度低,生产成本居高不下。

4、从生产成本角度,压力成型是一种比较好的方法,自动化程度高,工业生产的技术也较为成熟,一般的压力成型工艺是将粉料与甲基纤维素等有机粘结剂混合、造粒,然后干压成型。但是,蓄光陶瓷的压力成型工艺确难以实现,具体表现是烧结过程中用以辅助成型的有机粘结剂无法有效排出,残余在陶瓷内部影响产品的性能。主要原因是为了保持蓄光材料的长余辉效果,选用的玻璃粉料软化点较低,烧结过程中,在有机粘结剂还未充分分解时玻璃粉料已经软化,封闭了有机粘结剂的排出通道,导致其残留在陶瓷体内部形成密集气泡,对蓄光陶瓷的发光性能影响非常大。

5、如果能有一种既能起到粘结作用,又无需在烧结过程排出蓄光陶瓷体的无机粘结剂则对于解决这个问题非常有帮助。在众多无机粘结剂中,硅酸钾或者硅酸钠(水玻璃)是一种合适的选择,它们既可以充当粘结剂辅助成型,又无需在烧结过程中排出蓄光陶瓷体,甚至k元素的引入对于蓄光陶瓷基体材料的光学质量还具有帮助。不过,作为一种粘稠状液体,水玻璃与玻璃粉的混合是非常困难的,很难将其均匀分布在玻璃颗粒的表面。

技术实现思路

1、为了解决上述技术问题,本发明提出一种蓄光陶瓷的压力成型制备方法,使得水玻璃可以均匀的分布在玻璃颗粒表面,起到粘结效果。为了实现上述技术目的,本发明采用如下技术方案:

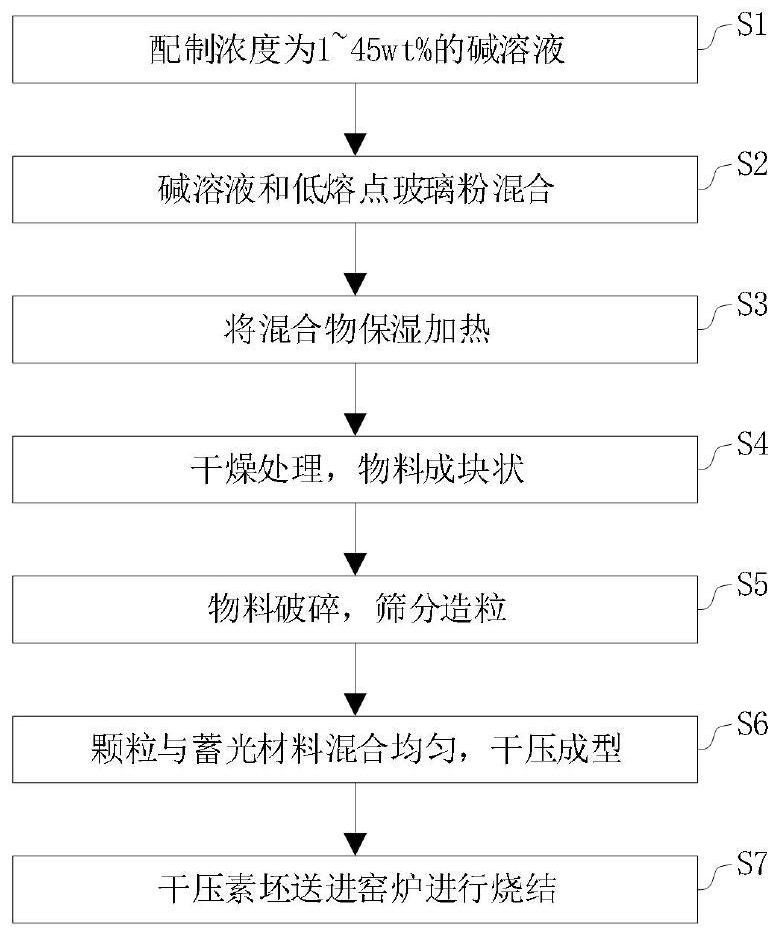

2、一种蓄光陶瓷的压力成型制备方法,包括如下步骤:

3、s1:配制浓度为1~45wt%的碱溶液;

4、s2:将碱溶液和低熔点玻璃粉混合,搅拌均匀得到混合物;

5、s3:将混合物保湿加热,使低熔点玻璃粉体表面形成水玻璃薄膜;

6、s4:将步骤s3产物进行干燥处理,蒸发掉多余水分,使得物料成块状;

7、s5:物料破碎,筛分造粒,获得具有一定流动性的颗粒;

8、s6:将步骤s5的颗粒与蓄光材料混合均匀,干压成型;

9、s7:干压素坯送进窑炉进行烧结,出炉后制得蓄光陶瓷成品。

10、优选地,步骤s1中碱溶液为koh溶液或者naoh溶液。

11、优选地,步骤s2中低熔点玻璃粉的软化点为300~1200℃,粒径为70~1000目;低熔点玻璃粉与碱溶液的质量比为90:10~99:1。

12、优选地,步骤s3中保湿加热时间为0.1~36h,保湿加热温度为50~100℃。

13、优选地,步骤s6中蓄光材料与颗粒的质量比为1~40%:99~60%,蓄光材料粒径为70~500目。

14、优选地,步骤s6中压制压力为10吨,模具尺寸为70x40mm,压制后的素坯尺寸为70x40x10mm。

15、优选地,步骤s7中干压素坯烧结温度为800℃,升温速率为10℃/min,保温30min,随炉自然降温。

16、优选地,步骤s5中颗粒的休止角小于30°。

17、与现有技术相比,本发明的有益效果:

18、本发明通过添加碱溶液的方法,通过碱溶液与二氧化硅之间的反应,在玻璃颗粒表面形成一层厚度均匀的水玻璃薄膜,解决了在混粉过程中难以均匀添加水玻璃粘结剂的问题,使压力成型工艺可以适用于蓄光陶瓷生产,极大地提高了其生产自动化程度,降低了生产成本,具有明显的市场效益;本发明操作简单,成本低廉,标准化程度高,与现行的工业化生产工艺兼容,可操作性极佳,适合工业化生产。

技术特征:

1.一种蓄光陶瓷的压力成型制备方法,其特征在于:包括如下步骤:

2.根据权利要求1所述的蓄光陶瓷的压力成型制备方法,其特征在于:步骤s1中碱溶液为koh溶液或者naoh溶液。

3.根据权利要求1所述的蓄光陶瓷的压力成型制备方法,其特征在于:步骤s2中低熔点玻璃粉的软化点为300~1200℃,粒径为70~1000目;低熔点玻璃粉与碱溶液的质量比为90:10~99:1。

4.根据权利要求1所述的蓄光陶瓷的压力成型制备方法,其特征在于:步骤s3中保湿加热时间为0.1~36h,保湿加热温度为50~100℃。

5.根据权利要求1所述的蓄光陶瓷的压力成型制备方法,其特征在于:步骤s6中蓄光材料与颗粒的质量比为1~40%:99~60%,蓄光材料粒径为70~500目。

6.根据权利要求1所述的蓄光陶瓷的压力成型制备方法,其特征在于:步骤s6中压制压力为10吨,模具尺寸为70x40mm,压制后的素坯尺寸为70x40x10mm。

7.根据权利要求1所述的蓄光陶瓷的压力成型制备方法,其特征在于:步骤s7中干压素坯烧结温度为800℃,升温速率为10℃/min,保温30min,随炉自然降温。

8.根据权利要求1所述的蓄光陶瓷的压力成型制备方法,其特征在于:步骤s5中颗粒的休止角小于30°。

技术总结

本发明公开了一种蓄光陶瓷的压力成型制备方法,包括:S1:配制浓度为1~45wt%的碱溶液;S2:碱溶液和低熔点玻璃粉混合,搅拌均匀得到混合物;S3:将混合物保湿加热,使低熔点玻璃粉体表面形成水玻璃薄膜;S4:将步骤S3产物进行干燥处理,蒸发掉多余水分,使得物料成块状;S5:物料破碎,筛分造粒,获得具有一定流动性的颗粒;S6:步骤S5的颗粒与蓄光材料混合均匀,干压成型;S7:干压素坯送进窑炉进行烧结,出炉后制得蓄光陶瓷成品。本发明通过添加碱溶液的方法,通过碱溶液与二氧化硅之间的反应,在玻璃颗粒表面形成一层厚度均匀的水玻璃薄膜,解决了在混粉过程中难以均匀添加水玻璃粘结剂的问题,使压力成型工艺可以适用于蓄光陶瓷生产。

技术研发人员:张乐,赵嘉祎,陈东顺,张馨元,王泓森,康健,邵岑,陈浩

受保护的技术使用者:江苏锡沂高新材料产业技术研究院有限公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!