一种冶金废渣基充填胶凝材料及其制备方法与流程

本发明涉及井下充填领域,特别涉及一种冶金废渣基充填胶凝材料及其制备方法。

背景技术:

1、高炉渣是一种于铁冶炼过程中产生的副产品,每年全球产生的高炉渣数量巨大,具有很高的资源化利用潜力。尽管高炉渣具有很高的资源价值,但在中国的利用率仍然有待提高。环境上,高炉渣的堆放和处理过程中可能会产生环境污染,如灰尘、有害物质的渗漏、占用土地、污染地下水等。因此,高炉渣的处理和利用也需要考虑到环境保护的要求。技术上,由于高炉渣的性质复杂,不同冶金企业所产生的废渣成分差异较大,造成统一处理难度大。因此,加快高炉渣的处理和利用,减轻环境压力十分必要。

2、高炉废渣的主要成分包含硅氧化物、铝氧化物以及碱性氧化物等。高炉废渣在胶凝材料中的应用十分广泛,通常作为水泥基材料的的掺合料,但是由于其自身的安定性问题限制了进一步大规模的利用。同样,冶金废渣也用作制备无熟料胶凝材料,该类胶凝材料通常用于工业民用建筑的非结构承重部件的制备。

3、在煤矿开采领域,随着“三下”开采的要求,冶金废渣制备的胶凝材料也逐步用于井下的填充开采。但,在使用粉煤灰与高炉废渣协同制备的凝胶材料中,往往存在着高炉废渣的性能利用率偏低的问题,导致凝胶强度不高、井下填充体耐候性差、充填体收缩大等问题。

4、鉴于以上问题,本发明提供了一种冶金废渣基充填胶凝材料及其制备方法。

技术实现思路

1、本发明的目的在于提供一种冶金废渣基充填胶凝材料及其制备方法。通过使用冶金废渣活化剂对高炉渣进行活化处理,以提高胶凝材料中高炉废渣的活性利用率;同时,通过加入椰树碳粉灰取代相应质量比的粉煤灰,以能够更好的与高炉渣配合,实现更快速的胶凝速率。此外,在凝胶材料中添加磷酸盐凝胶,以提高井下充填物的耐侵蚀性,提高了充填体的使用寿命。

2、为了实现上述目标,本发明采取以下技术方案:

3、一种冶金废渣基充填胶凝材料及其制备方法,由包含以下质量百分比的原料制成,椰树碳粉灰2-3%,粉煤灰12-13%,高炉渣20-30%,水泥熟料40-50%,橡胶9-10%,其余为水;其中所用冶金废渣活化剂的组分为磷盐溶液和磷酸盐凝胶。

4、进一步的,所述冶金废渣活化剂的磷盐溶液为,冶金废渣中的磷渣在100℃的废水中沸煮2-3h的上清液。

5、进一步的,所述冶金废渣活化剂的磷酸盐凝胶为磷酸盐溶液、硅酸钠和聚丙烯酰胺制成,所用磷酸盐、硅酸钠和聚丙烯酰胺的质量比为2:3:2,反应温度为60-70℃,反应时间为2-4h,搅拌速率为25-50rpm。

6、作为本发明的进一步方案,所述冶金废渣活化剂对高炉渣进行预处理,具体步骤为:

7、步骤r1,将经过100℃水沸煮处理后的磷渣沉淀,与高炉渣按照质量比2:3的比例进行机械混合;混合条件为:搅拌速率为70-80rpm,搅拌时间为20-30min;

8、步骤r2,加入上述物质总质量比20-30%的磷酸盐溶液,于20-30rpm的转速下,搅拌40-50min;

9、步骤r3,待搅拌混匀后,加入上述物质总质量比为5-10%磷酸盐凝胶,于80-100rpm的条件下搅拌10-15min;

10、步骤r4,搅拌结束后,将混合料放入晾晒槽中,晾晒2-3d,期间6-8h翻料一次,干燥后,使用0.16-5mm的筛网进行筛取处理后的高炉渣。

11、进一步的,所述椰树碳粉灰原料为椰壳,制备椰树碳粉灰的过程为,首先粉碎的椰壳在碳化炉在中氧的条件下碳化,碳化完成后,使用灰化炉灰化,灰化温度为600-800℃。

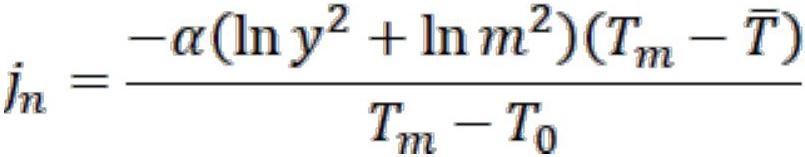

12、作为本发明的进一步方案,通过对椰树碳粉灰和粉煤灰的质量比、对活性指数和胶凝时间进行分析,以椰树碳粉灰和粉煤灰的质量占比对胶凝时间的影响系数作为分析中的辅助系数,并以胶凝指数做为最终评价指标,建立基于椰树碳粉灰和粉煤灰对胶凝材料的性能影响模型,所用模型公式为:

13、

14、其中,jn为基于椰树碳粉灰和粉煤灰的胶凝指数,α为基于椰树碳粉灰和粉煤灰的质量占比对胶凝时间的影响系数,tm为胶凝时间最大值,t0胶凝时间最小值,为胶凝时间平均值,y为椰树碳粉灰的质量占比,m为粉煤灰的质量占比。

15、作为本发明的进一步方案,所述椰树碳粉灰和粉煤灰的质量占比对胶凝时间的影响系数中,椰树碳粉灰和粉煤灰的比值与胶凝时间的相关影响系数,用以下公式定义:

16、

17、其中,α为基于椰树碳粉灰和粉煤灰的质量占比对胶凝时间的影响系数,xm为椰树碳粉灰和粉煤灰的质量比的最大值,x0为椰树碳粉灰和粉煤灰的质量比的最小值,为椰树碳粉灰和粉煤灰的质量比的平均值,xi为椰树碳粉灰和粉煤灰的质量比,β为椰树碳粉灰和粉煤灰的质量比值与胶凝时间的相关系数。

18、进一步的,所述椰树碳粉灰的质量占比为2.5-2.7%份,粉煤灰12.5-12.9%。

19、进一步的,所述基于椰树碳粉灰和粉煤灰的质量占比进行分析,高炉渣在胶凝材料中的占比为25-28%,高炉渣所用的主要成分为氧化钙、二氧化硅和三氧化二铝,其中,氧化钙质量占比为30-35%,二氧化硅质量占比为33-35%,三氧化二铝的质量占比为17-20%,其余为杂质。

20、进一步的,一种冶金废渣基充填胶凝材料及其制备方法,包括以下步骤:

21、步骤一,将椰树碳粉灰和粉煤灰在搅拌机中进行预混合;

22、步骤二,将经过冶金废渣活化剂处理过的高炉渣、水泥熟料和橡胶进行预混合;

23、步骤三,将步骤一和步骤二的预混料使用搅拌机混合即为胶凝材料。与水进行混合搅拌使用。

24、本发明的一种冶金废渣基充填胶凝材料及其制备方法,具有的有益技术效果:通过使用冶金废渣活化剂对高炉渣进行活化处理,能够提高制备胶凝材料过程中高炉渣活性的利用率,并且,通过加入椰树碳粉灰替代相应质量占比的粉煤灰能够更好的与高炉渣复合,实现更快速的胶凝速度,且提高凝胶材料的物理性能,此外,在凝胶材料的制备中添加磷酸盐凝胶,能够提高井下充填体的耐候性。

25、本发明所述的得益效果为基于上述内容所制备胶凝材料早期强度低于硅酸盐水泥,后期强度明显高于普通硅酸盐水泥。所述的原因是胶凝材料的组分和普通硅酸盐水泥有较大的差异。

26、该方法中未涉及部分均与现有技术相同或能够采用现有技术加以实现。

技术特征:

1.一种冶金废渣基充填胶凝材料及其制备方法,其特征在于,其特征在于,由包含以下质量百分比的原料制成,椰树碳粉灰2-3%份,粉煤灰12-13%,高炉渣20-30%,水泥熟料40-50%,橡胶9-10%,其余为水,其中,建立基于椰树碳粉灰和粉煤灰对胶凝材料的性能影响模型,所用模型公式为:

2.根据权利要求1所述的一种利用冶金废渣生产的井下充填用胶凝材料及其应用,其特征在于,冶金废渣活化剂的磷盐溶液的制备原料为工业废渣中的磷渣,其经100℃的废水沸煮2-3h制成。

3.根据权利要求1所述的一种利用冶金废渣生产的井下充填用胶凝材料及其应用,其特征在于,冶金废渣活化剂由磷酸盐溶液、硅酸钠和聚丙烯酰胺制成,称为磷酸盐凝胶;所用磷酸盐、硅酸钠和聚丙烯酰胺的质量比为2:3:2,反应温度为60-70℃,反应时间为2-4h,搅拌速率为25-50rpm。

4.根据权利要求1~3所述的一种利用冶金废渣生产的井下充填用胶凝材料及其应用,其特征在于,冶金废渣活化剂对高炉渣进行预处理,具体步骤为:

5.根据权利要求1所述的一种冶金废渣基充填胶凝材料及其制备方法,其特征在于,所述椰树碳粉灰原料为椰壳,制备椰树碳粉灰的过程为,首先使用碳化炉在无氧的条件下进行碳化,再使用灰化炉,在600-800℃的温度下进行灰化。

6.根据权利要求5所述的一种冶金废渣基充填胶凝材料及其制备方法,其特征在于,对所述椰树碳粉灰和粉煤灰的质量占比进行分析,通过胶凝指数和胶凝时间进行分析,以椰树碳粉灰和粉煤灰的质量比对胶凝时间的影响作为分析中的辅助系数,并以胶凝指数的测定值为最终评价指标。

7.根据权利要求6所述的一种冶金废渣基充填胶凝材料及其制备方法,其特征在于,所述的辅助系数的意义为椰树碳粉灰和粉煤灰的质量比对胶凝时间的影响,其定义公式为:

8.根据权利要求1所述的一种冶金废渣基充填胶凝材料及其制备方法,其特征在于,所述椰树碳粉灰的质量占比为2.5-2.7%,粉煤灰为12.5-12.9%。

9.根据权利要求1所述的一种冶金废渣基充填胶凝材料及其制备方法,其特征在于,所述基于椰树碳粉灰和粉煤灰的质量比进行分析,高炉渣在胶凝材料中的占比为25-28%,高炉渣所用的主要成分为氧化钙、二氧化硅和三氧化二铝,其中,一氧化钙质量比为30-35%,二氧化硅质量比为33-35%,三氧化二铝的质量比为17-20%,其余为杂质。

10.根据权利要求1所述的一种利用冶金废渣生产的井下充填用胶凝材料及其应用,其特征在于,一种利用冶金废渣生产的井下充填用胶凝材料及其应用,包括以下步骤:

技术总结

本发明涉及井下充填领域,具体公开了一种冶金废渣基充填胶凝材料及其制备方法,由以下原料制成,按质量百分比计:椰树碳粉灰2‑3%份,粉煤灰12‑13%,高炉渣20‑30%,水泥熟料40‑50%,橡胶9‑10%,其余为水;建立了基于椰树碳粉灰和粉煤灰对胶凝材料的性能影响模型。本发明通过使用冶金废渣活化剂对高炉渣进行活性处理,能够提高胶凝材料中高炉渣活性成分的利用率,并且,通过加入椰树碳粉灰替代相应质量的粉煤灰以与高炉渣更好的结合,更快的胶凝速度,且能够提高凝胶材料硬化后的硬度。此外,在凝胶材料的制备中添加磷酸盐凝胶,提高井下充填物的碱度和耐酸腐蚀性。

技术研发人员:侯西然,苗峥,辛民,李爱丽,孙凯,张志强

受保护的技术使用者:山东德冉新材料有限公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!