一种提高覆铜陶瓷基板剥离强度可靠性的制备方法与流程

本发明涉及半导体,特别涉及一种提高覆铜陶瓷基板剥离强度可靠性的制备方法。

背景技术:

1、随着功率半导体向高功率、小型化方向发展,对封装模块的性能要求也越来越高,覆铜陶瓷基板因其优良的机械性能、导热性能、绝缘性能等,成为在功率电子器件中最常用的封装材料之一,在igbt中起着机械互连和电气导通的作用,因此覆铜陶瓷基板的可靠性在igbt中起着至关重要的作用。

2、目前覆铜陶瓷基板所用的陶瓷的制备方法都是通过制浆、流延、排胶、烧结及表面处理,陶瓷本身属于一种脆硬性材料,烧结完成后的陶瓷片因表面的缺陷、粗糙度等因素影响需对其进行表面抛光处理,去除表面缺陷和调整表面粗糙度,但通过机械的研磨可能会导致陶瓷表面出现微裂纹,后经过金属化工艺制备成覆铜陶瓷基板后,因微裂纹的存在,导致覆铜陶瓷基板的可靠性降低,剥离强度无法满足性能要求。现对于覆铜陶瓷基板所用陶瓷的微观修复,特别是微裂纹修复还未有较好的方法。

3、因此,研究一种提高覆铜陶瓷基板剥离强度可靠性的制备方法具有重要意义。

技术实现思路

1、本发明的目的在于提供一种提高覆铜陶瓷基板剥离强度可靠性的制备方法,以解决上述背景技术中提出的问题。

2、本发明提高覆铜陶瓷基板剥离强度可靠性的原理如下:目前覆铜陶瓷基板所使用的陶瓷主要包含氧化铝、氮化铝和氮化硅陶瓷等,这几种陶瓷的烧结温度一般都比较高,高温产生的液相少,烧结比较困难,在制造过程中通常通过掺杂烧结助剂的方法与基体产生液相以促进扩散从而达到在降低烧结温度的同时促进材料致密化的目的,添加的烧结助剂在烧结完成后会在瓷片中形成玻璃相而存在。

3、陶瓷烧结后对其金属化前,需通过机械的研磨去除陶瓷表面缺陷,如凹坑、凸起等,这些加工处理过程中可能会导致陶瓷表面出现微裂纹,因玻璃相的强度性能在陶瓷晶相中属于弱相,相比瓷片主成分晶相更易产生微裂纹。本专利通过对瓷片进行高温处理并施加一定的载荷,使陶瓷中的玻璃相达到软化温度,使玻璃相在加载荷的外力作用下使其发生粘滞流动,产生蠕变,通过保温一段时间从而对陶瓷中的微裂纹进行修复处理。

4、本发明提供如下技术方案:一种提高覆铜陶瓷基板剥离强度可靠性的制备方法:包括以下步骤:s1:将待修复瓷片清洗烘干装片,装载入烧结炉高温修复,得修复后瓷片;

5、s2:将修复后瓷片通过dcb工艺、amb工艺、dpc工艺中的一种工艺将铜箔材料与修复后瓷片结合,得到覆铜陶瓷基板。

6、优选地,烧结炉高温修复的温度为1200~1500℃,时间0.5~3h,外加载荷0.05~3mpa。

7、优选地,s1的具体步骤:将待修复瓷片清洗烘干,平行叠放于下层载板,盖上上层载板,连同治具装载入烧结炉中,于治具板上放置压块,进行高温修复,得修复后瓷片。

8、优选地,所述待修复瓷片包括氮化硅陶瓷瓷片、氧化铝陶瓷瓷片中的一种;所述待修复瓷片为氮化硅陶瓷瓷片时,高温修复时使用氮气氛围;所述待修复瓷片为氧化铝陶瓷瓷片时,高温修复时使用空气氛围。

9、优选地,压块的材质为钨块或高纯石英块。

10、优选地,所述dcb工艺包括以下步骤:以氧化气氛将铜箔表面进行微氧化,形成2~3μm氧化层,氧化温度700~800℃,氧化时间20~30min,得氧化铜箔,以此为铜箔材料;氧化气氛为氮气保护下的氧化气氛,氧含量为1500ppm;

11、将铜箔材料与修复后瓷片叠放,1050~1100℃烧结30~40min,得覆铜陶瓷基板;烧结气氛为氮气保护的弱氧气氛,氧含量为50ppm。

12、优选地,所述dcb工艺包括以下步骤:以氧化气氛将铜箔表面进行微氧化,形成2~3μm氧化层,氧化温度750℃,氧化时间20min,得氧化铜箔,以此为铜箔材料;氧化气氛为氮气保护下的氧化气氛,氧含量为1500ppm;

13、将铜箔材料与修复后瓷片叠放,1065℃烧结30min,得覆铜陶瓷基板;烧结气氛为氮气保护的弱氧气氛,氧含量为50ppm。

14、优选地,所述amb工艺包括以下步骤:在修复后瓷片表面丝印一层焊膏层,烘干,与铜箔材料叠放进行800~900℃的真空烧结,烧结时间30~50min,真空度10-3pa,得覆铜陶瓷基板。

15、优选地,所述amb工艺包括以下步骤:在修复后瓷片表面丝印一层焊膏层,烘干,与铜箔材料叠放进行850℃的真空烧结,烧结时间40min,真空度10-3pa,得覆铜陶瓷基板。

16、优选地,焊膏层丝印厚度15μm,烘干温度110~120℃,烘干时间10~20min。

17、优选地,所述铜箔材料厚度为0.3mm,所述修复后瓷片厚度为0.32mm。

18、优选地,焊膏层丝印厚度15μm,烘干温度120℃,烘干时间10min。

19、优选地,焊膏层成分为(ag72cu28)ti5。

20、与现有技术相比,本发明所达到的有益效果是:通过高温烧结设备对陶瓷性能进行修复改善,利用陶瓷微观结构中的玻璃相在高温中发生软化,在外加载荷的双重作用下发生粘滞流动,产生蠕变从而修复因机加工等表面处理导致的微裂纹,提高陶瓷自身强度;在进行金属化后能够提高覆铜陶瓷基板的剥离强度,从而可提高瓷片与铜箔的结合可靠性。

技术特征:

1.一种提高覆铜陶瓷基板剥离强度可靠性的制备方法,其特征在于:包括以下步骤:

2.根据权利要求1所述的一种提高覆铜陶瓷基板剥离强度可靠性的制备方法,其特征在于:烧结炉高温修复的温度为1200~1500℃,时间0.5~3h,外加载荷0.05~3mpa。

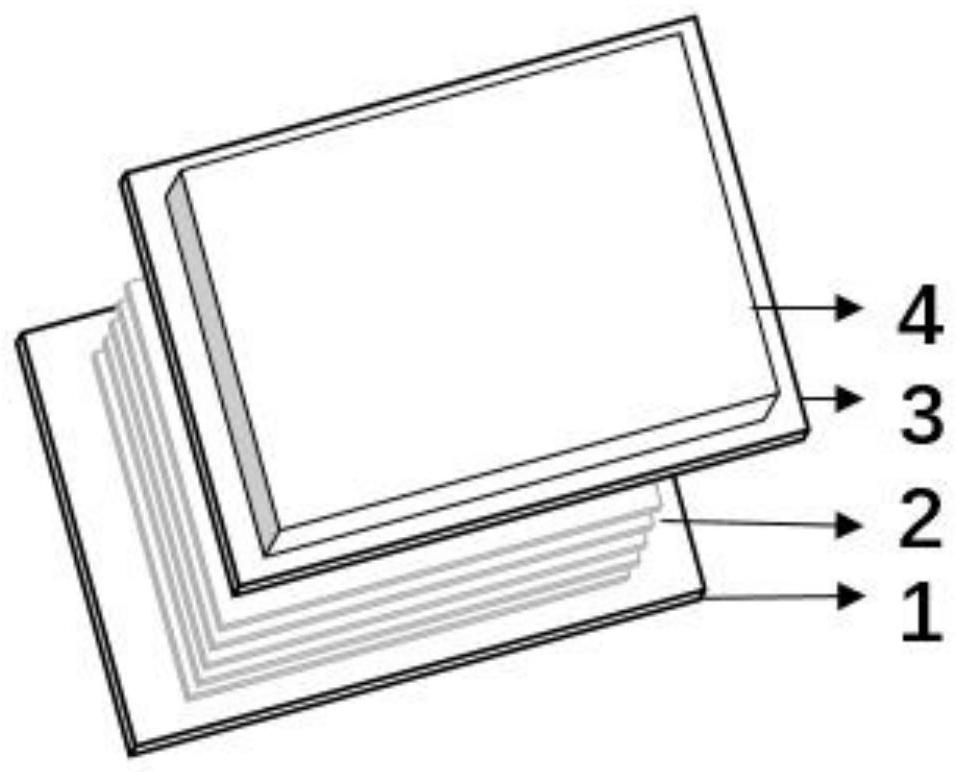

3.根据权利要求1所述的一种提高覆铜陶瓷基板剥离强度可靠性的制备方法,其特征在于:s1的具体步骤:将待修复瓷片(2)清洗烘干,平行叠放于下层载板(1),盖上上层载板(3),连同治具装载入烧结炉中,于治具板上放置压块(4),进行高温修复,得修复后瓷片。

4.根据权利要求1所述的一种提高覆铜陶瓷基板剥离强度可靠性的制备方法,其特征在于:所述待修复瓷片(2)包括氮化硅陶瓷瓷片、氧化铝陶瓷瓷片中的一种;所述待修复瓷片(2)为氮化硅陶瓷瓷片时,高温修复时使用氮气氛围;所述待修复瓷片(2)为氧化铝陶瓷瓷片时,高温修复时使用空气氛围。

5.根据权利要求3所述的一种提高覆铜陶瓷基板剥离强度可靠性的制备方法,其特征在于:所述压块(4)的材质为钨块或高纯石英块。

6.根据权利要求1所述的一种提高覆铜陶瓷基板剥离强度可靠性的制备方法,其特征在于:所述dcb工艺包括以下步骤:以氧化气氛将铜箔表面进行微氧化,形成2~3μm氧化层,氧化温度700~800℃,氧化时间20~30min,得氧化铜箔,以此为铜箔材料;氧化气氛为氮气保护下的氧化气氛,氧含量为1500ppm;

7.根据权利要求1所述的一种提高覆铜陶瓷基板剥离强度可靠性的制备方法,其特征在于:所述amb工艺包括以下步骤:在修复后瓷片表面丝印一层焊膏层,烘干,与铜箔材料叠放进行800~900℃的真空烧结,烧结时间30~50min,真空度10-3pa,得覆铜陶瓷基板。

8.根据权利要求7所述的一种提高覆铜陶瓷基板剥离强度可靠性的制备方法,其特征在于:焊膏层丝印厚度15μm,烘干温度110~120℃,烘干时间10~20min。

9.根据权利要求1所述的一种提高覆铜陶瓷基板剥离强度可靠性的制备方法,其特征在于:所述铜箔材料厚度为0.3mm,所述修复后瓷片厚度为0.32mm。

技术总结

本发明涉及半导体技术领域,特别涉及一种提高覆铜陶瓷基板剥离强度可靠性的制备方法;通过高温烧结设备对陶瓷进行修复改善,利用陶瓷微观结构中的玻璃相在高温中发生软化,在外加载荷的双重作用下发生粘滞流动,产生蠕变从而修复因机加工等表面处理导致的微裂纹,提高陶瓷自身强度;高温处理修复的具体步骤为:将清洗好的瓷片装载入烧结炉高温修复,得修复后瓷片,结炉高温修复的温度为1200~1500℃,时间0.5~3h,外加载荷0.05~3Mpa;将修复后瓷片与铜箔材料结合,得到剥离强度可靠性高的覆铜陶瓷基板。

技术研发人员:王斌,唐冬梅,窦正旭,孙泉

受保护的技术使用者:江苏富乐华功率半导体研究院有限公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!