一种混凝土管桩用免蒸养节能矿物掺合料及其制备方法与流程

本申请涉及混凝土,更具体地说,它涉及一种混凝土管桩用免蒸养节能矿物掺合料及其制备方法。

背景技术:

1、活性粉末混凝土是二十世纪九十年代初由法国的bouykgues科学部以pierrerichard为首的研究小组首先研究开发得一种新型超高强水泥基材料,这种材料由于其中粉末组分的活性和细度的增加而取名为活性粉末混凝土。活性粉末混凝土材料因其优异的力学性能可加工成厚度较小的人行道步板和电缆槽盖板,从而减轻桥面二期恒载,提高桥面设施的耐久性,减轻安装时的劳动量。以活性粉末混凝土为基材的人行道步板和电缆槽盖板被广泛应用于高速铁路工程,并被纳入铁路行业暂行技术条件,正在上升为铁路行业标准。活性粉末混凝土材料作为一种超高性能的水泥基材料在高速铁路人行道步板和电缆槽盖板中的成功应用,推动了活性粉末混凝土在不同行业的推广应用。但目前的活性粉末混凝土型电缆槽盖板和人行道步板的生产经过静停、初养、脱模、终养和自然养护等过程,其中初养和终养都是需要蒸汽养护,初养要求:温度40℃±3℃保持恒温24小时,恒温温度应控制在70±5℃;终养要求:终养过程环境相对湿度应保持在95%以上,恒温养护时间不应少于48h(或同条件养护试件抗压强度达到设计强度为准)。

2、蒸汽养护活性粉末混凝土构件具有以下问题:一是蒸汽养护对于预制构件是可以实现的,而对于现浇结构则很难实现,这在很大程度上阻碍了活性粉末混凝土材料的应用。二是对于预制构件而言,蒸汽养护不仅需要很大的蒸养室,而且需要蒸汽源,由于环保的要求,以煤为燃料的锅炉已经禁止使用,大大增加了预制构件的制造难度,并增加了以活性粉末混凝土为基材的构件生产成本。

技术实现思路

1、本公开提供了一种混凝土管桩用免蒸养节能矿物掺合料及其制备方法,制得的掺合料可用作管桩混凝土掺合料,免去管桩混凝土蒸养和蒸压步骤,制备步骤简单,降低生产成本的同时可以达到节能减排的效果。

2、第一方面,本公开提供一种混凝土管桩用免蒸养节能矿物掺合料,按重量份数包括如下原料:含铁尾矿粉-硅粉复合物20-56份,改性煤矸石17-35份,硅藻土5-23份,矿渣微粉3-8份,玄武岩纤维2-10份,聚丙烯纤维3-5份,碳纳米纤维3-8份,活化剂2-15份,助磨剂0.5-0.8份。

3、进一步地,按重量份数包括如下原料:含铁尾矿粉-硅粉复合物25-40份,改性煤矸石21-30份,硅藻土10-15份,矿渣微粉4-6份,玄武岩纤维2-5份,聚丙烯纤维4-5份,碳纳米纤维4-6份,活化剂10-12份,助磨剂0.5-0.6份。

4、进一步地,所述改性煤矸石包括硅烷偶联剂、醋酸乙烯和硼化氮,煅烧活化后的所述煤矸石为载体,采用水热法在活化煤矸石上负载tio2。

5、进一步地,所述改性煤矸石包括如下原料:煤矸石38-55份,硅烷偶联剂10-15份,醋酸乙烯8-12份,硼化氮5-8份,tio22-6份。

6、进一步地,所述改性煤矸石的制备方法,包括以下步骤:

7、(1)将所述煤矸石和所述硅烷偶联剂混合均匀,加入机械搅拌机中,搅拌转速为800-1500rmp,搅拌时间为20-50min,再加入所述醋酸乙烯继续搅拌10-20min,得到混合物;

8、(2)将所述混合物加热至80-100℃,加热后加入所述硼化氮,搅拌10-30min,得到共聚物;

9、(3)在所述共聚物中加入tio2,加入到机械搅拌机中,转速为1000-1800rmp,搅拌20-30min,制得改性煤矸石。。

10、进一步地,所述醋酸乙烯的浓度为0.5-0.8mol/l。

11、进一步地,所述改性煤矸石的粒径为5.4μm-8.2μm。

12、第二方面,本公开提供一种混凝土管桩用免蒸养节能矿物掺合料的制备方法,包括以下步骤:

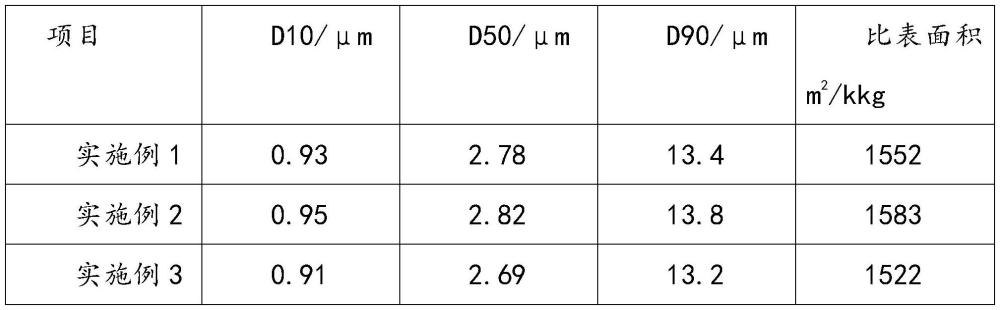

13、s1:将所述含铁尾矿粉-硅粉复合物、所述改性煤矸石、所述硅藻土、所述矿渣微粉和所述助磨剂加入混沌激振振动磨中进行超细粉磨,粉磨至比表面积≥1500m2/kkg得混合料;

14、s2:在所述混合料中加入所述玄武岩纤维、聚丙烯纤维、碳纳米纤维研磨,混合均匀,得混合复合物;

15、s3:在所述混合复合物中加入所述活化剂,混合均匀,得到混凝土管桩用免蒸养节能矿物掺合料。

16、进一步地,所述步骤s1中,所述含铁尾矿粉-硅粉复合物中铁尾矿粉和硅粉的摩尔比例为2-4:1-2。

17、进一步地,所述步骤s2中,所述活化剂为al(oh)3与纳米sio2按重量份数比为1:1~3混合制得。

18、综上所述,本申请具有以下有益效果:

19、1、由于本申请中改性煤矸石通过表面改性是指通过化学或物理的方法对煤矸石表面嫁接一层有机改性剂来改变煤矸石的表面电荷、亲水性和分散性等性能,进行修饰活化赋予煤矸石独特的吸附特性,增强煤矸石的修复活化能力,还通过采用硅烷偶联剂对煤矸石粉进行改性,结果表明改性煤矸石粉有更大的比表面积,而且有机物附着在煤矸石上还能起到粘结作用,形成更稳定的空间结构;

20、2、本申请中通过采用含铁尾矿粉-硅粉复合物和纤维材料掺入轻骨料混凝土中,与轻骨料混凝土相比,添加这些材料的轻骨料混凝土的热导率最大增量达,导热性能得到改善;

21、3、本申请制得的混凝土管桩用免蒸养节能矿物掺合料具有早期活性指数和后期活性指数高,快速提升早期强度的同时,后期强度持续增长,可用作管桩混凝土掺合料,免去管桩混凝土蒸养和蒸压步骤,降低生产成本的同时可以达到节能减排的效果。

22、应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本公开的保护范围。

技术特征:

1.一种混凝土管桩用免蒸养节能矿物掺合料,其特征在于,按重量份数包括如下原料:含铁尾矿粉-硅粉复合物20-56份,改性煤矸石17-35份,硅藻土5-23份,矿渣微粉3-8份,玄武岩纤维2-10份,聚丙烯纤维3-5份,碳纳米纤维3-8份,活化剂2-15份,助磨剂0.5-0.8份。

2.根据权利要求1所述一种混凝土管桩用免蒸养节能矿物掺合料,其特征在于,按重量份数包括如下原料:含铁尾矿粉-硅粉复合物25-40份,改性煤矸石21-30份,硅藻土10-15份,矿渣微粉4-6份,玄武岩纤维2-5份,聚丙烯纤维4-5份,碳纳米纤维4-6份,活化剂10-12份,助磨剂0.5-0.6份。

3.根据权利要求1所述一种混凝土管桩用免蒸养节能矿物掺合料,其特征在于,所述改性煤矸石包括硅烷偶联剂、醋酸乙烯和硼化氮,煅烧活化后的所述煤矸石为载体,采用水热法在活化煤矸石上负载tio2。

4.根据权利要求3所述一种混凝土管桩用免蒸养节能矿物掺合料,其特征在于,所述改性煤矸石包括如下原料:煤矸石38-55份,硅烷偶联剂10-15份,醋酸乙烯8-12份,硼化氮5-8份,tio22-6份。

5.根据权利要求3所述一种混凝土管桩用免蒸养节能矿物掺合料,其特征在于,所述改性煤矸石的制备方法,包括以下步骤:

6.根据权利要求5所述一种混凝土管桩用免蒸养节能矿物掺合料,其特征在于,所述醋酸乙烯的浓度为0.5-0.8mol/l。

7.根据权利要求1所述一种混凝土管桩用免蒸养节能矿物掺合料,其特征在于,所述改性煤矸石的粒径为5.4μm-8.2μm。

8.根据权利要求1-7任意一项所述一种混凝土管桩用免蒸养节能矿物掺合料的制备方法,其特征在于,包括以下步骤:

9.根据权利要求8所述一种混凝土管桩用免蒸养节能矿物掺合料的制备方法,其特征在于,所述步骤s1中,所述含铁尾矿粉-硅粉复合物中铁尾矿粉和硅粉的摩尔比例为2-4:1-2。

10.根据权利要求8所述一种混凝土管桩用免蒸养节能矿物掺合料的制备方法,其特征在于,所述步骤s2中,所述活化剂为al(oh)3与纳米sio2按重量份数比为1:1~3混合制得。

技术总结

本申请涉及混凝土技术领域,更具体地说,它涉及一种混凝土管桩用免蒸养节能矿物掺合料及其制备方法。按重量份数包括如下原料:含铁尾矿粉-硅粉复合物20‑56份,改性煤矸石17‑35份,硅藻土5‑23份,矿渣微粉3‑8份,玄武岩纤维2‑10份,聚丙烯纤维3‑5份,碳纳米纤维3‑8份,活化剂2‑15份,助磨剂0.5‑0.8份。制得的掺合料可用作管桩混凝土掺合料,免去管桩混凝土蒸养和蒸压步骤,制备步骤简单,降低生产成本的同时可以达到节能减排的效果。

技术研发人员:吴鹏,唐葛毅,张鹏飞

受保护的技术使用者:江苏弗尔德新材料有限公司

技术研发日:

技术公布日:2024/3/31

- 还没有人留言评论。精彩留言会获得点赞!