一种仿制多种装饰雕塑石材的材料及制作工艺的制作方法

本发明涉及仿石工艺,具体为一种仿制多种装饰雕塑石材的材料及制作工艺。

背景技术:

1、石材作为不可再生资源,在受环保、企业转型、gdp下降等一系列因素的影响下,开采成本越来越高,产量也在逐年下降。在此背景下,各种各样的人造生态石应运而生,仿石砖也是广义生态石的一种,因其工艺改良后的仿真度越来越高和市场充分竞争后的价格越来越低,使与建材联系紧密的各大地产公司愿意且乐意接受。自2019年起,纷纷选择供应商签订战略采购协议。

2、专利号:cn104478390b的一种中国专利,公开了一种仿制多种装饰雕塑石材的材料及制作工艺,按照重量百分比的原料包括凝结材料和天然石材砂,凝结材料按照重量百分比的原料包括硫铝酸盐水泥熟料、白石膏、碳酸钙粉、高等级滑石粉、超塑剂、色粉和调凝剂,天然石材砂按照重量百分比的原料包括颗粒细度1-2mm纯白砂、颗粒细度0.2-0.5mm纯白沙和颗粒细度1-2mm彩色砂,彩色砂包括纯红色砂、纯紫色砂、纯蓝色砂以及其他颜色砂中的一种或两种以上。

3、上述中通过,利用各种原料进行精细研磨复配出颜色白、凝结时间短、强度高的凝结材料,利用各种天然石材砂复配出各种石材表面效果,可以批量生产,工作效率、雕塑产品的一致性、成品的花纹对接、生产成本都比用石材直接雕塑要优越的多,然而上述中存在以下问题,其一,模具成型后检测时通过人体使用肉眼进行观察,不仅效率较低,同时人体的适应强度有限,会逐渐的忽略掉一些细小部分,后续再进行使用油灰刀进行剔除多余杂质与凸起时人工操刀的精细程度较低,其二,产品保养过程中,需要不间断进行23—25h小时供水,导致水资源浪费较大,从而加大成本损耗,浪费自然资源,因此,本领域的技术人员提供了一种仿制多种装饰雕塑石材的材料及制作工艺,以解决上述背景技术中提出的问题。

技术实现思路

1、(一)解决的技术问题

2、针对现有技术的不足,本发明提供了一种仿制多种装饰雕塑石材的材料及制作工艺,解决了现有模具的初次检查需要人工进行检查与操刀剔除多余的杂质与凸起,以及产品保养期间水资源无法得到循环使用的方法。

3、(二)技术方案

4、为实现以上目的,本发明通过以下技术方案予以实现:一种仿制多种装饰雕塑石材的材料及制作工艺,包括有预制准备原材料,所述预制准备原材料包括有凝结材料50-60%、人造石英砂40-50%,所述凝结材料依据配方比重配比包括有各类颜色石膏9%—11%、硫铝酸盐水泥熟料48.57%—57.2%、碳酸钙粉7%—9%、高品质滑石粉24%—26%、超塑剂1%—3%、调色粉1.4%—1.6%、调凝剂0.4%—0.6%,所述人造石英砂依据配方比重配比包括有颗粒细度1—2mm人造白砂43-57%、颗粒细度0.2—0.5mm人造石英砂35-45%、颗粒细度1—2mm人造彩砂8-12%。

5、所述人造石英砂均采用精制石英砂,所述人造石英砂根据所需制造的模具进行配色。

6、所述凝结材料的制备方式如下:

7、s1:预先准备球磨机,加入硫铝酸盐水泥熟料进行球磨10min—20min;

8、s2:依次向球磨机中加入所需制备的各类颜色石膏、高品质滑石粉、超塑剂、色粉与调凝剂,进行球磨130—150min,使粉体的比表面积为800-850m2/g,粉体的温度为48-52℃;

9、s3:将磨制好的粉体凝结材料放置3—5d后进行质量检验。

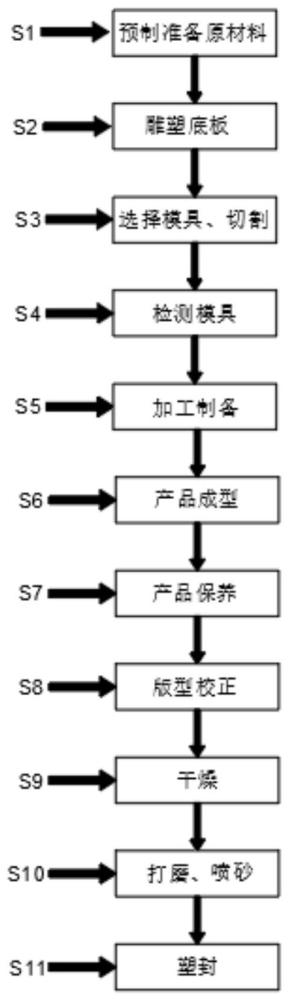

10、包括以下步骤:

11、步骤一:将制备好的凝结材料与人造石英砂导入搅拌机中进行搅拌30min—40min,搅拌期间转速为25r/min-30;

12、步骤二:对底板进行雕塑,雕塑完成后,制作一层由多层纤维布和硅胶复合的硬质材料,切割成所需模具大小;

13、步骤四:搅拌机进行干搅拌,期间搅拌机输出端转速为150/rmin-200/rmin;

14、步骤五:加入凝结用量38%—40%的清水,搅拌2.5min-3,5min。

15、步骤六:浆料放置于振动台上的模具内,振动至无气泡溢出模具放满后停止;

16、步骤七:将模具图纸上传至检测平台中;

17、步骤八:检测平台中包括有表面探测器与机械臂操控油灰刀,通过表面探测器进行扫描模具,并根据上传的图纸进行分析判断,通过机械臂操控油灰刀将模具表面的凸起等杂质进行剔除,其精细程度较于人工有显著提升;

18、所述加工制备完成后得到产品成型,所述产品成型后需要进行产品保养;

19、所述脱模后进行为期23—25h的产品保养,使复合材料达到后工序加工的硬度要求,早期保养使用的容器为铁质保养架,保养期间保持不间断供水,供水期间保养架的下侧设置有滤网,水通过喷头喷洒至模具表面后,通过滤网将模具表面杂质冲刷并通过滤网进行过滤,水源通过下侧水池,利用循环水泵重新输送至喷头处进行供水;

20、所述产品保养完成后需要进行版型校正、干燥、打磨喷砂,所述打磨喷砂完成后进行塑封;

21、优选的,凝结材料的制作根据现有公式重量比重与各类颜色石膏、硫铝酸盐水熟料、碳酸钙粉、高品质滑石粉、超塑剂、调色粉以及调凝剂。

22、优选的,人造石英砂为人工制成,由于限采、环保、可持续发展等因素的,天然砂开采限制极多,在市场是处于供不应求的状态,因此采用人造石英砂更为节省成本。

23、优选的,供水期间保养架的下侧设置有滤网,水通过喷头喷洒至模具表面后,通过滤网将模具表面杂质冲刷并通过滤网进行过滤,水源通过下侧水池,利用循环水泵重新输送至喷头处进行供水。

24、优选的,循环水泵为高压水泵,强压力水流,能够对产品表面的污渍与杂质进行强力去除,并且水流在产品流动时,能够对产品表面形成一道道类似于自然形成的纹路。

25、优选的,将所需要进行雕刻的模具预制图纸上传至红外检测平台中,通过红外检测平台对其进行分析处理。

26、优选的,通过输送装置将雕刻后的模具输送至红外检测平台中,进行红外表面检测,通过红外传感器对模具进行扫描,使得检测效率提高。

27、优选的,红外传感器与机械臂电性连接,当模具有某些地方需要进行剔除时,通过机械臂控制其活动端的油灰刀进行操作。

28、(三)有益效果

29、本发明提供了一种仿制多种装饰雕塑石材的材料及制作工艺。具备以下

30、有益效果:

31、本发明中,循环水泵为高压水泵,强压力水流,能够对产品表面的污渍与杂质进行强力去除,并且水流在产品流动时,能够对产品表面形成一道道类似于自然形成的纹路,将所需要进行雕刻的模具预制图纸上传至红外检测平台中,通过红外检测平台对其进行分析处理,通过输送装置将雕刻后的模具输送至红外检测平台中,进行红外表面检测,通过红外传感器对模具进行扫描,使得检测效率提高,红外传感器与机械臂电性连接,当模具有某些地方需要进行剔除时,通过机械臂控制其活动端的油灰刀进行操作。

技术特征:

1.一种仿制多种装饰雕塑石材的材料及制作工艺,包括有预制准备原材料,其特征在于:所述预制准备原材料包括有凝结材料50-60%、人造石英砂40-50%,所述凝结材料依据配方比重配比包括有各类颜色石膏9%—11%、硫铝酸盐水泥熟料48.57%—57.2%、碳酸钙粉7%—9%、高品质滑石粉24%—26%、超塑剂1%—3%、调色粉1.4%—1.6%、调凝剂0.4%—0.6%,所述人造石英砂依据配方比重配比包括有颗粒细度1—2mm人造白砂43-57%、颗粒细度0.2—0.5mm人造石英砂35-45%、颗粒细度1—2mm人造彩砂8-12%。

2.根据权利要求1所述的一种仿制多种装饰雕塑石材的材料及制作工艺,其特征在于:所述人造石英砂均采用精制石英砂,所述人造石英砂根据所需制造的模具进行配色。

3.根据权利要求1所述的一种仿制多种装饰雕塑石材的材料及制作工艺,其特征在于:所述凝结材料的制备方式如下:

4.根据权利要求1所述的一种仿制多种装饰雕塑石材的材料及制作工艺,其特征在于:包括有加工制备,所述加工制备具体包括有以下步骤:

5.根据权利要求1所述的一种仿制多种装饰雕塑石材的材料及制作工艺,其特征在于:所述加工制备完成后得到产品成型,所述产品成型后需要进行产品保养。

6.根据权利要求5所述的一种仿制多种装饰雕塑石材的材料及制作工艺,其特征在于:所述脱模后进行为期23—25h的产品保养,使复合材料达到后工序加工的硬度要求,早期保养使用的容器为铁质保养架,保养期间保持不间断供水,供水期间保养架的下侧设置有滤网,水通过喷头喷洒至模具表面后,通过滤网将模具表面杂质冲刷并通过滤网进行过滤,水源通过下侧水池,利用循环水泵重新输送至喷头处进行供水。

7.根据权利要求5所述的一种仿制多种装饰雕塑石材的材料及制作工艺,其特征在于:所述产品保养完成后需要进行版型校正、干燥、打磨喷砂,所述打磨喷砂完成后进行塑封。

技术总结

本发明提供一种仿制多种装饰雕塑石材的材料及制作工艺,涉及仿石工艺技术技术领域。脱模后进行为期23h的产品保养,保养期间保持不间断供水,供水期间保养架的下侧设置有滤网,水通过喷头喷洒至模具表面后,通过滤网将模具表面杂质冲刷并通过滤网进行过滤,水源通过下侧水池,利用循环水泵重新输送至喷头处进行供水,供水期间保养架的下侧设置有滤网,水通过喷头喷洒至模具表面后,通过滤网将模具表面杂质冲刷并通过滤网进行过滤,水源通过下侧水池,利用雨循环水泵重新输送至喷头处进行供水循环水泵为高压水泵,强压力水流,能够对产品表面的污渍与杂质进行强力去除,并且水流在产品流动时,能够对产品表面形成一道道类似于自然形成的纹路。

技术研发人员:孔浩,韩福梅

受保护的技术使用者:江苏哈莫尼装饰材料有限公司

技术研发日:

技术公布日:2024/4/7

- 还没有人留言评论。精彩留言会获得点赞!