一种锂矿石湿法提锂制备碳酸锂的工艺的制作方法

本发明涉及湿法冶炼,尤其涉及一种锂矿石湿法提锂制备碳酸锂的工艺。

背景技术:

1、锂被誉为“新能源金属”,其金属及化合物是新能源产业发展不可或缺的原材料。目前,具备工业化开采的锂资源可分为卤水型和矿石型,其中卤水型锂矿约占64%,矿石型锂矿约占36%。尽管卤水锂资源总量占据优势,且卤水提锂成本低于矿石提锂,但是受限于提取技术及开采环境,导致卤水提锂生产扩张缓慢。未来全球矿石提锂与卤水提锂长期并存发展。因此,研究从锂矿石中提取碳酸锂工艺同样具有非常重要的意义。

2、自然界中已探明的含锂矿物约有145种,但拥有工业开采价值的主要有锂辉石、透锂长石、锂云母、铁锂云母和磷铝锂石等。常见的矿石提锂的方法主要有硫酸法、硫酸盐法、石灰烧结法、氯化培烧法,纯碱压煮法等,其中硫酸法生产碳酸锂对原料的适应性强,作业简单,回收率较高等优点。但酸法提锂过程中矿石中的其他金属也会与酸反应从而进入到溶液当中,分类回收利用这些杂质存在技术难度大,成本高等问题。

3、发明专利cn103145158b公开了采用硫酸化焙烧、片碱净化、碳化沉锂制备碳酸锂;该工艺采用浓硫酸焙烧,反应温度为200~300℃,能耗较传统盐法有所降低,但酸耗大,尾气处置难,存在大气污染;除杂过程采用片碱除杂,除杂过程形成li-al层状双金属氢氧化物(ldh,lial2(oh)7·2h2o),使得大量锂进入除杂渣,造成锂损失。文献《氟循环酸解锂云母选择性浸出锂工艺》采用盐酸体系,通过引入氟化物实现锂的低温浸出,浸出温度小于100℃,通过引入冰晶石法除杂工艺,降低卤水中杂质浓度;但存在盐酸易挥发,设备腐蚀性大,且体系引入氟离子、除杂不彻底、沉淀剂耗量大等问题,难以直接获取高纯度碳酸锂产品。

技术实现思路

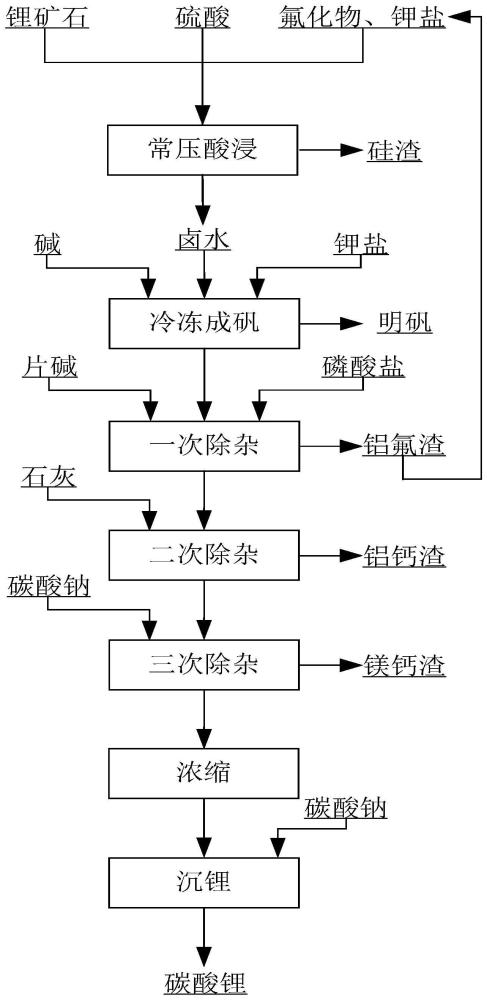

1、基于背景技术存在的技术问题,本发明提出了一种锂矿石湿法提锂制备碳酸锂的工艺,向锂矿石加入钾盐与氟盐协同硫酸强化浸出提锂,实现常压低温湿法提锂,锂回收率高,能耗低。

2、本发明提出的一种锂矿石湿法提锂制备碳酸锂的工艺,包括以下步骤:

3、s1、常压酸浸:将锂矿石、硫酸和氟化物投入到反应釜中,升温,搅拌反应,过滤,得到硅渣及卤水;

4、s2、降温析矾:加碱调节卤水ph,加入钾盐,搅拌反应,降温,过滤,得到明矾与脱矾卤水;

5、s3、一次除杂:向脱矾卤水加入磷酸盐和碱,搅拌反应,过滤,得到铝氟渣与一次净化卤水;

6、s4、二次除杂:向一次净化卤水中加入石灰,搅拌反应,得到铝钙渣和二次净化卤水;

7、s5、三次除杂:向二次净化卤水中加入碳酸钠,搅拌反应,得到镁钙渣与三次净化卤水;

8、s6、浓缩沉锂:将三次净化卤水浓缩,加入饱和碳酸钠溶液进行沉锂反应,得到碳酸锂。

9、进一步地,s1中,所述锂矿石选自锂云母、铁锂云母、锂瓷石、磷锂铝石的一种或以上;

10、所述硫酸的质量百分浓度为5%~50%;所述反应釜中的固液比为0.5~4:1;

11、所述氟化物选自氟化钠、氟化钙、氟化钾、氟化铝、氟化氢、氟硅酸中的一种或以上;所述氟化物的添加量为锂矿石中总铝摩尔量的0.1~1倍;

12、所述搅拌反应的温度为30~100℃,搅拌速度为100~600r/min,反应时间为2~12h。

13、进一步地,s1中,还包括同时向反应釜中加入钾盐;

14、所述钾盐为硫酸钾、氯化钾、硝酸钾、磷酸钾中的一种或多种;

15、所述钾盐的加入量为锂矿石重量的0~10%。

16、进一步地,s2中,加碱调节卤水ph至0~2;所述碱选自氢氧化钾或/和氢氧化钠;

17、所述钾盐选自硫酸钾、氯化钾、硝酸钾、磷酸钾中的一种或以上;加入钾盐调节卤水中钾铝摩尔比为0.5~1.1:1。

18、进一步地,s2中,于40~70℃下搅拌反应20~120min,然后降温至0~10℃下冷却结晶20~80min。

19、进一步地,s3中,所述磷酸盐选自磷酸钠、磷酸钾、磷酸铵、磷酸氢二铵、磷酸钙中的一种或以上;所述磷酸盐用量为脱矾卤水中铝摩尔量的0.8~1.2倍;

20、所述碱为氢氧化钠,加碱调节体系ph终点为3.0~4.5。

21、进一步地,s3中,搅拌反应的温度为20~90℃,反应时间为0.5~3h;

22、所得铝氟渣返回至s1中的锂矿石酸浸工序。

23、进一步地,s4中,以一次净化卤水的体积计,所述石灰的加入量为30~100kg/m3;

24、所述搅拌反应的温度为50~80℃,反应时间为0.5~3h,搅拌速度为100~600r/min。

25、进一步地,s5中,所述碳酸钠的加入量为二次净化卤水中钙摩尔量的1.0~1.2倍;所述碳酸钠溶液的浓度为200g/l~300g/l;

26、所述搅拌反应时间为0.5~3h,反应温度为10~50℃。

27、进一步地,s6中,所述碳酸钠以溶液形式加入,以三次净化卤水的体积计,所述碳酸钠的加入量为三次净化卤水中锂摩尔量的1.0~1.5倍;碳酸钠溶液的浓度为200g/l~300g/l;

28、所述沉锂反应的温度为80~100℃,陈化时间为1~5h。

29、与现有技术相比,本发明的有益效果体现在:

30、1.本发明在传统硫酸法提锂基础上,加入钾盐与氟盐协同强化提锂过程,钾盐促进云母矿物中锂离子的替代(电性),氟化物利用与铝络合作用,促进矿物结构破坏。整个浸出过程条件温和、能耗低,且对锂云母、铁锂云母、锂瓷石、磷锂铝石等低品位矿石有较好的适应性,锂浸出率大于95%。

31、2.本发明采用降温冷却析矾获得了钾、铷、铯等碱金属明矾,将卤水中钾、铷、铯、铝等杂质元素资源化,提高了锂矿石的资源化程度,避免了资源浪费,并有效降低后续除杂工序负荷及渣量。

32、3.本发明采用磷酸盐协同石灰脱除锂矿石中氟化学提锂水浸液中铁、铝、氟等杂质,系统解决了低温酸法提锂浸出液杂质含量高,除杂过程锂损失大等技术难题,且除杂所得铝氟渣可回用于浸出工序。

33、本发明采用强化浸出手段,实现常压低温湿法提锂,具有锂回收率高,能耗低等优点。此外,制备碳酸锂过程产生的铝氟渣、明矾可资源化利用,根除了锂矿石传统硫酸焙烧法产生的氟污染及矿石中铝、铷、铯等有价资源浪费等问题,符合我国发展绿色经济的理念。

技术特征:

1.一种锂矿石湿法提锂制备碳酸锂的工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述的工艺,其特征在于,s1中,所述锂矿石选自锂云母、铁锂云母、锂瓷石、磷锂铝石的一种或以上;

3.根据权利要求1所述的工艺,其特征在于,s1中,还包括同时向反应釜中加入钾盐;

4.根据权利要求1所述的工艺,其特征在于,s2中,加碱调节卤水ph至0~2;所述碱选自氢氧化钾或/和氢氧化钠;

5.根据权利要求1所述的工艺,其特征在于,s2中,于40~70℃下搅拌反应20~120min,然后降温至0~10℃下冷却结晶20~80min。

6.根据权利要求1所述的工艺,其特征在于,s3中,所述磷酸盐选自磷酸钠、磷酸钾、磷酸铵、磷酸氢二铵、磷酸钙中的一种或以上;所述磷酸盐用量为脱矾卤水中铝摩尔量的0.8~1.2倍;

7.根据权利要求1所述的工艺,其特征在于,s3中,搅拌反应的温度为20~90℃,反应时间为0.5~3h;

8.根据权利要求1所述的工艺,其特征在于,s4中,以一次净化卤水的体积计,所述石灰的加入量为30~100kg/m3;

9.根据权利要求1所述的工艺,其特征在于,s5中,所述碳酸钠的加入量为二次净化卤水中钙摩尔量的1.0~1.2倍;所述碳酸钠溶液的浓度为200g/l~300g/l;

10.根据权利要求1所述的工艺,其特征在于,s6中,所述碳酸钠以溶液形式加入,以三次净化卤水的体积计,所述碳酸钠的加入量为三次净化卤水中锂摩尔量的1.0~1.5倍;碳酸钠溶液的浓度为200g/l~300g/l;

技术总结

本发明公开了一种锂矿石湿法提锂制备碳酸锂的工艺,涉及湿法冶炼技术领域,包括:将锂矿石、硫酸和氟化物投入到反应釜中,升温,搅拌反应,过滤,得到硅渣及卤水;加碱调节卤水pH,加入钾盐,搅拌反应,降温,过滤,得到明矾与脱矾卤水;向脱矾卤水加入磷酸盐和碱,搅拌反应,过滤,得到铝氟渣与一次净化卤水;向一次净化卤水中加入石灰,搅拌反应,得到铝钙渣和二次净化卤水;向二次净化卤水中加入碳酸钠,搅拌反应,得到镁钙渣与三次净化卤水;将三次净化卤水浓缩,加入饱和碳酸钠溶液进行沉锂反应,得到碳酸锂。本发明采用强化浸出手段,实现常压低温湿法提锂,锂回收率高,能耗低,且制备碳酸锂过程产生的铝氟渣、明矾可资源化利用。

技术研发人员:梁鹿阳,范波,孙美,孙爱明,杨睿姝

受保护的技术使用者:宜丰国轩锂业有限公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!