一种合成Beta分子筛的方法及Beta分子筛与流程

本发明属于结晶硅铝酸盐分子筛合成领域,具体涉及beta分子筛及其合成方法,尤其涉及一种棒状、小晶粒beta分子筛及其合成方法,属于分子筛材料及其合成。

背景技术:

1、分子筛是一类具有规则孔道结构和均一孔口尺寸的无机材料,由于其高比表面积、优异的稳定性、可调变的酸性质,因而广泛应用于炼油、石化和精细化工等领域。美国mobil公司在1967年首次使用四乙基氢氧化铵为模板合成了beta分子筛。beta分子筛是唯一一种具有12元环孔道,开放骨架结构的高硅分子筛,孔径约为0.66×0.77nm,在烷基化、催化裂化、挥发性有机物吸附等方面有着广泛的用途,是催化和吸附领域最常用的分子筛之一。

2、迄今为止,水热法合成beta分子筛仍然是使用最多,且最成熟的工艺。但是在合成beta分子筛的过程中,铝源的利用率一般较高,达到了85%-100%,而硅源的利用率随着硅铝比的增加从90%下降到25%左右,导致beta分子筛的实际硅铝比低于投料硅铝比。

3、在相同投料硅铝比的条件下,本申请可以提高硅源和铝源利用率,加快beta分子筛晶化速度,产品稳定,降低模板剂用量,降低了beta分子筛的合成成本,将大大提高炼油催化剂的性能,带动炼油催化剂的技术进步,同时也将带来巨大的社会效益和经济效益。

技术实现思路

1、为了解决上述问题之一,本发明提供一种分子筛及其合成方法,本申请具有硅源和/或铝源利用率高有益效果,或具有结晶度高的效果,或具有降低模板剂用量降成本的有益效果。

2、本发明包含以下内容:

3、实施方式1、一种合成beta分子筛的方法,该方法包括以下步骤:

4、步骤一,在溶剂中依次加入铝源,碱源,模板剂,搅拌成溶液后,继续陈化,得到中间产物a;

5、步骤二,另取溶剂加入硅源、晶种和添加剂,搅拌至完全溶解后,加入步骤一中的中间产物a,然后再加入铝源,得到碱性凝胶b;

6、步骤三,将步骤二中的所述碱性凝胶b进行晶化,得到beta分子筛;

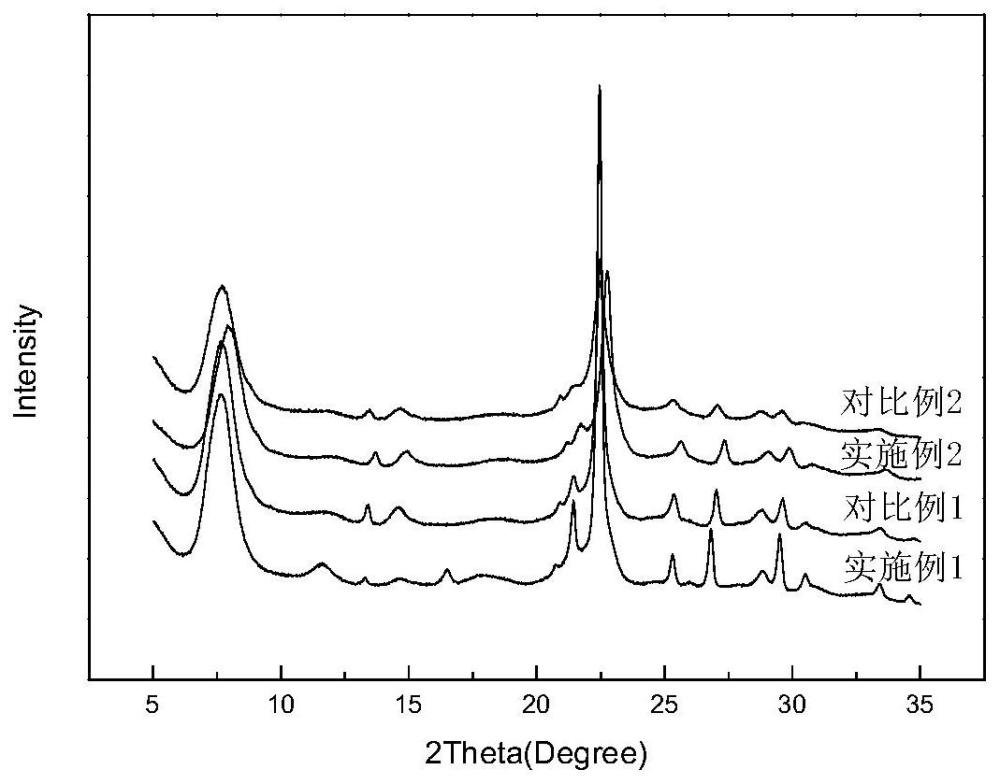

7、所述模板剂用量以摩尔计为所述铝源的2%至10%,所述beta分子筛的粒径100-300纳米,所述铝源的利用率大于等于90%,所述硅源的利用率大于等于83%,所述beta分子筛结晶度为90%-160%。在一些实施方式中,所述beta分子筛为棒状或小晶粒。

8、实施方式2、根据实施方式1所述的方法,所述结晶度为93%-160%,所述溶剂为去离子水,所述晶化为动态晶化或分段晶化;

9、所述步骤一中,铝源、碱源、模板剂和去离子水按照摩尔比al2o3:0.1~1.2na2o:0.04~0.2模板剂:40~100h2o得到所述中间产物a;

10、整个方法中,所述硅源、铝源、碱源、模板剂、添加剂和去离子水按照摩尔比6~80sio2:al2o3:0.2~2.0na2o:0.02~0.1模板剂:0.01~0.06添加剂:80~200h2o得到所述碱性凝胶b,其中晶种在凝胶中的含量为1wt%至18wt%。

11、实施方式3、根据实施方式2所述的方法,所述硅源是水玻璃、硅酸钠、固体硅胶和白炭黑中的一种或者几种的混合物,所述铝源是拟薄水铝石、偏铝酸钠、硫酸铝、硝酸铝、三氧化二铝和氯化铝中的一种或者几种的混合物。

12、实施方式4、根据实施方式2所述的方法,所述碱源为氢氧化钠、氢氧化钾中的一种或者两种的混合物。

13、实施方式5、根据实施方式2所述的方法,所述模板剂为四甲基氢氧化铵、四乙基氢氧化铵、四丙基氢氧化铵、四丁基氢氧化铵中的一种或者多种的混合物。

14、实施方式6、根据实施方式2所述的方法,所述添加剂为醇类、表面活性剂类。

15、实施方式7、根据实施方式6所述的方法,所述醇类添加剂为乙醇、乙二醇、丙二醇、异丙醇、聚乙烯醇中的一种或者多种的组合,所述表面活性剂类添加剂为脂肪醇聚氧乙烯醚硫酸铵、十二烷基硫酸钠、十二烷基苯磺酸钠中的一种或多种的组合,所述晶种是beta分子筛晶种,或者是y型沸石晶种,晶种质量占凝胶质量的2%-15%。

16、实施方式8、根据实施方式2所述的方法,所述硅源、铝源、碱源和水混合的温度为25℃-80℃,陈化时间为2h-6h,晶化的温度为110℃-180℃,晶化的时间为10h-96h。

17、实施方式9、根据实施方式1-8任一项所述的方法,所述晶化为分段和/或动态晶化,所述分段晶化的第一段温度为115℃至140℃、晶化的时间为10h-24h,第二段温度为大于140℃至175℃、晶化的时间为14h-72h。

18、实施方式10、一种beta分子筛,由实施方式1-9任一项所述的方法制备。

19、本申请至少具有以下之一有益效果:

20、1、本申请至少通过所述晶种优化模板剂用量关系,具体地配合本申请的整体合成方法合成的棒状、小晶粒beta分子筛,降低模板剂用量,进而降低了beta分子筛的合成成本,另外本申请中的方法约50%至60%的成本为模板剂的价格成本,因此现有技术中模板剂大量使用会如对比例3中模板剂增加会明显增加合成成本;本申请也具有硅源和/或铝源利用率高有益效果,或具有结晶度高的效果,进一步地,本申请缺乏晶种或晶种不符合本申请用量关系时至少不能实现降成本的效果;

21、2、所述用量关系还包括添加剂用量控制,说明书中用量超过该范围可能影响本申请任一效果,如结晶度变劣或硅铝利用率变低,进一步地,模板剂用量增加,至少不能实现降成本的效果,即体现了晶种的使用减少了模板剂用量,晶种与模板剂属于正向优化关系;模板剂增大导致如四丙乙基氢氧化铵和乙醇用量增加,本申请中四丙乙基氢氧化铵和乙醇用量超过上述用量也影响本申请结晶度变劣或硅铝利用率变低,结晶度,模板剂和添加剂用量关系间接影响本申请方法的效果。

22、此外,本发明的技术方案还带来了许多其他的优点,这些优点将会在具体实施方式中详细说明。

23、应当理解的是,以上的一般描述和后文的细节描述仅是示例性的,并不能限制本发明。

技术特征:

1.一种合成beta分子筛的方法,该方法包括以下步骤:

2.根据权利要求1所述的方法,其特征在于,所述结晶度为93%-160%,所述溶剂为去离子水,所述晶化为动态晶化或分段晶化;

3.根据权利要求2所述的方法,其特征在于,所述硅源是水玻璃、硅酸钠、固体硅胶和白炭黑中的一种或者几种的混合物,所述铝源是拟薄水铝石、偏铝酸钠、硫酸铝、硝酸铝、三氧化二铝和氯化铝中的一种或者几种的混合物。

4.根据权利要求2所述的方法,其特征在于,所述碱源为氢氧化钠、氢氧化钾中的一种或者两种的混合物。

5.根据权利要求2所述的方法,其特征在于,所述模板剂为四甲基氢氧化铵、四乙基氢氧化铵、四丙基氢氧化铵、四丁基氢氧化铵中的一种或者多种的混合物。

6.根据权利要求2所述的方法,其特征在于,所述添加剂为醇类、表面活性剂类。

7.根据权利要求6所述的方法,其特征在于,所述醇类化合物为乙醇、乙二醇、丙二醇、异丙醇、聚乙烯醇中的一种或者多种的组合,所述表面活性剂类添加剂为脂肪醇聚氧乙烯醚硫酸铵、十二烷基硫酸钠、十二烷基苯磺酸钠中的一种或多种的组合,所述晶种是beta分子筛晶种、y型沸石晶种或其组合,所述晶种的质量占凝胶质量的2wt%-15wt%。

8.根据权利要求2所述的方法,所述硅源、铝源、碱源和水混合的温度为25℃-80℃,陈化时间为2h-6h,晶化的温度为110℃-180℃,晶化的时间为10h-96h。

9.根据权利要求1-8任一项所述的方法,其特征在于,所述晶化为分段和/或动态晶化,所述分段晶化的第一段温度为115℃至140℃、晶化的时间为10h-24h,第二段温度为大于140℃至175℃、晶化的时间为14h-72h。

10.一种beta分子筛,其特征在于,由权利要求1-9任一项所述的方法制备。

技术总结

本申请提供一种合成Beta分子筛的方法,该方法包括以下步骤:步骤一,将在溶剂中依次加入铝源,碱源,模板剂,搅拌成溶液后,继续陈化,得到中间产物A;步骤二,另取溶剂中加入硅源,分别加入晶种和添加剂,搅拌至完全溶解后,加入步骤一中的中间产物A,然后再加入铝源,得到碱性凝胶B;步骤三,将步骤二中的所述碱性凝胶B进行分段、晶化,得到Beta分子筛。该方法可以提高硅源和铝源的利用率,降低模板剂用量,合成得到的棒状、小晶粒Beta分子筛,产品相对结晶度高、BET比表面积高。

技术研发人员:李江成,杨晓波,张军亮,韩德志,王静晗

受保护的技术使用者:泛恩(北京)新材料有限公司

技术研发日:

技术公布日:2024/4/8

- 还没有人留言评论。精彩留言会获得点赞!