一种气固工艺合成碳化硅粉体的装置

本技术涉及碳化硅制备领域,尤其涉及一种气固工艺合成碳化硅粉体的装置。

背景技术:

1、碳化硅陶瓷具有许多优良的特性,比如低密度、高弹性模量、高抗氧化性和优异的耐磨性等,被广泛应用于航空航天、机械、生物医学和汽车工业等领域。

2、工业上采用碳热还原法来制备碳化硅陶瓷材料,所采用的原料是微米级的粉体,该粉体具有粒度大、颗粒大小不均匀、颗粒存在缺陷等不足之处,使得碳化硅陶瓷材料烧结不致密,力学性能差。

3、现有技术一:

4、参考文献:唐侠侠.石墨烯为碳源制备sic纳米材料的研究[d].上海工程技术大学,2016。该参考文献提出,将碳源放入小石墨坩埚中,将硅源和小石墨坩埚置于密闭的大石墨坩埚中。其基本原理为:硅源蒸汽先向上运动,充盈大坩埚和小坩埚,最终硅蒸汽与碳源相接触,并与碳源发生反应。在充盈大坩埚的过程中,硅蒸汽也会附着于大坩埚内壁、小坩埚的内壁与外壁之上,也会与之发生反应。

5、现有技术一的缺陷,从原料的角度上分析,硅源大量的被浪费,附着于坩埚之上的这部分硅蒸汽损失了,并未有效的与碳源发生反应,硅源没有得到充分的利用。尤为重要的一点是,硅蒸汽附着于石墨坩埚之上,一方面,硅蒸汽会与石墨坩埚发生反应,损坏坩埚;另一方面,残留的部分硅蒸汽会附着于石墨坩埚之上(未发生反应),待下次合成粉体时,残留的硅蒸汽也会参与到反应中去,使得参与反应的硅源比实际加入的硅源要更多,导致实验的不准确。

6、现有技术二:

7、参考文献:吴仁兵.形貌多元化sic纳米材料生长、结构及其性能研究[d].浙江大学,2009。该参考文献中,两个大小完全相同的坩埚倒扣在一起,中间夹着带有均匀孔隙的陶瓷基板。硅源盛放在下方坩埚的底部,碳源位于陶瓷基板之上。其基本原理为:硅蒸汽向上运动,到达陶瓷基板处,首先与位于孔隙处的碳源发生反应,随着硅蒸汽在下方坩埚中越积越多,硅蒸汽从基板孔隙中冲上至陶瓷基板上方,部分硅蒸汽与陶瓷基板上的碳源接触并发生反应,部分硅蒸汽继续向上运动到达上方坩埚的底部,并俯冲向下,与碳源接触并发生反应。

8、现有技术二的缺陷,其一,若碳源颗粒粒径小于陶瓷基板孔隙的孔径,位于孔隙的碳源会掉落在下方坩埚之中,与硅源发生反应,造成碳源的损失;其二,硅蒸汽运动的过程中,也会导致碳源的损失(可能从孔隙掉落下去)。综上两点,使得合成粉体的质量较少。

技术实现思路

1、为了克服以上技术问题,本实用新型目的是提供一种气固工艺合成碳化硅粉体的装置,该装置将碳源与硅源分开放置,且碳源位于硅源的上方四周,减少硅源的损失,硅源能够得到充分的利用,硅源和碳源能够充分均匀发生反应,有效提高了合成粉体的产量和质量。

2、本实用新型提供了如下的技术方案:

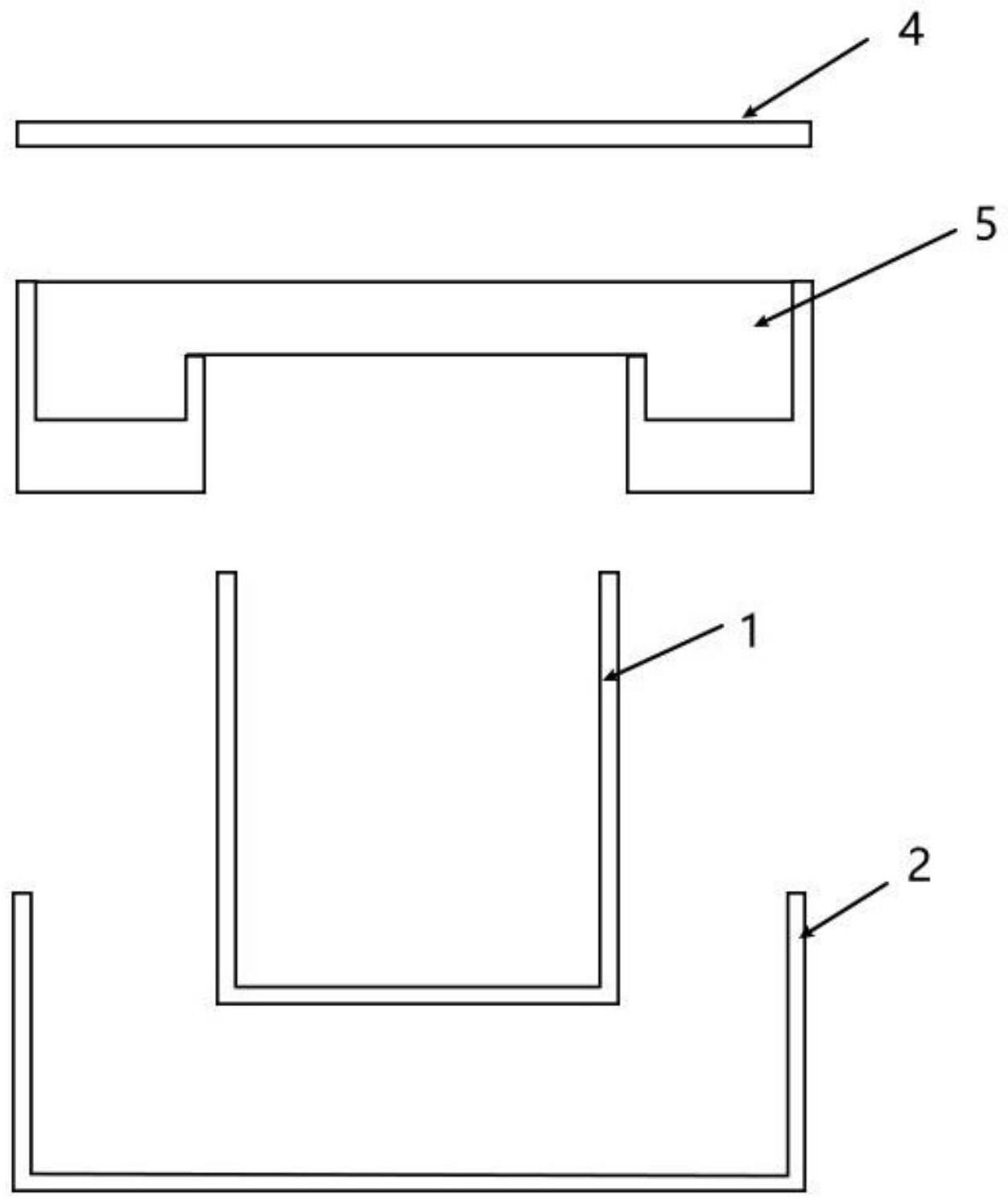

3、一种气固工艺合成碳化硅粉体的装置,其包括盛放硅源的第一坩埚(1),所述第一坩埚(1)开口向上,外围设有支撑件,凹件(5)位于所述支撑件上,由所述支撑件支撑;所述凹件(5)上挖设开口朝上环形的凹槽,凹槽内盛放碳源,凹槽的内环中设有通孔;所述第一坩埚(1)位于所述通孔内,所述凹槽的底部由所述支撑件支撑,所述第一坩埚(1)的锅壁与所述凹槽的内槽壁靠近且不接触;所述凹件(5)上设有压盖(4),所述压盖(4)覆盖所述凹件(5)的槽口和所述第一坩埚(1)的开口;所述凹件(5)的内槽壁的上端与所述第一坩埚(1)的锅壁的上端平齐,且不与所述压盖(4)的底面接触。

4、上述实施方式中,第一坩埚位于凹槽的通孔内,凹槽的内槽壁与第一坩埚的锅壁大小对应且不接触,这样硅源不易散发出去,造成原材料损失,而且第一坩埚和凹件在加热过程中不易粘连;而凹件的内槽壁的上端以及所述第一坩埚(2)的锅壁的上端平齐,且均不与所述压盖的底面接触,是为了确保碳源和硅源流通通道的畅通,两种原材料能够充分接触进行有效反应。

5、根据一些实施方式,所述支撑件的横截面形状与所述凹件(5)的外槽壁横截面形状对应吻合。

6、上述实施方式中,横截面吻合的设置,该装置的外观一体性较好。

7、根据一些实施方式,所述支撑件为第二坩埚(2),所述第一坩埚(1)置于开口向上的所述第二坩埚(2)内,所述第二坩埚(2)的锅壁上端支撑所述凹件(5)的底部。

8、上述实施方式中,第一坩埚容纳于第二坩埚中,第二坩埚支撑凹件,使得凹件位于第一坩埚正上方。凹件用于盛放碳源,第一坩埚用于盛放硅源。碳源位于硅源的正上方,这与硅蒸汽的运动方向一致,使得硅源达到碳源的路径最短。

9、根据一些实施方式,所述第一坩埚(1)和第二坩埚(2)为圆柱形,所述凹件(5)为对应的圆环形,所述压盖(4)为对应的圆形。

10、上述实施方式中,装置的整体呈简洁的圆柱形,一体性和美观度均更佳。

11、根据一些实施方式,所述支撑件为圆环(3)。

12、上述实施方式中,圆环型的支撑件结构简单,便于加工,均匀受力。

13、根据一些实施方式,所述第一坩埚(1)和第二坩埚(2)均为方柱型,所述凹件(5)为对应的方环形,所述压盖(4)为对应的方形。

14、根据一些实施方式,所述凹件(5)的槽底厚度大于所述凹件(5)的槽壁厚度。

15、上述实施方式中,槽底的厚度加厚,可有效延长凹件的使用时间,凹件的正常使用次数更多,从整体上降低配件成本。

16、相比于现有技术,本实用新型具备以下有益效果:

17、本实用新型公开的一种气固反应合成碳化硅粉体的装置,将碳源与硅源分开放置,且碳源位于硅源的上方四周,这与硅源蒸发转变为硅蒸汽的向上运动的方向一致,这有利于缩短硅蒸汽到达碳源表面的路径,减少硅源的损失,硅源能够得到充分的利用,从而进一步缩短了碳源与硅蒸汽的反应时间,提高了碳化硅粉体的合成产品和质量,同时减少坩埚配件的损耗,降低生产成本。该装置外观灵活多变,如为方形或圆柱形,可根据具体实施情况灵活选用。

技术特征:

1.一种气固工艺合成碳化硅粉体的装置,其包括盛放硅源的第一坩埚(1),其特征在于:

2.根据权利要求1所述的气固工艺合成碳化硅粉体的装置,其特征在于:所述支撑件的横截面形状与所述凹件(5)的外槽壁横截面形状对应吻合。

3.根据权利要求2所述的气固工艺合成碳化硅粉体的装置,其特征在于:所述支撑件为第二坩埚(2),所述第一坩埚(1)置于开口向上的所述第二坩埚(2)内,所述第二坩埚(2)的锅壁上端支撑所述凹件(5)的底部。

4.根据权利要求3所述的气固工艺合成碳化硅粉体的装置,其特征在于:所述第一坩埚(1)和第二坩埚(2)为圆柱形,所述凹件(5)为对应的圆环形,所述压盖(4)为对应的圆形。

5.根据权利要求2所述的气固工艺合成碳化硅粉体的装置,其特征在于:所述支撑件为圆环(3)。

6.根据权利要求3所述的气固工艺合成碳化硅粉体的装置,其特征在于,所述第一坩埚(1)和第二坩埚(2)均为方柱型,所述凹件(5)为对应的方环形,所述压盖(4)为对应的方形。

7.根据权利要求1~6任一所述的气固工艺合成碳化硅粉体的装置,其特征在于:所述凹件(5)的槽底厚度大于所述凹件(5)的槽壁厚度。

技术总结

本技术公开了一种气固工艺合成碳化硅粉体的装置,其盛放硅源的第一坩埚,第一坩埚开口向上,外围设有支撑件,凹件位于支撑件上,由支撑件支撑;凹件上挖设开口朝上环形的凹槽,凹槽内盛放碳源,凹槽的内环中设有通孔;第一坩埚位于通孔内,凹槽的底部由支撑件支撑,第一坩埚的锅壁与凹槽的内槽壁靠近且不接触;凹件上设有压盖,压盖覆盖凹件的槽口和第一坩埚的开口;凹件的内槽壁的上端与第一坩埚的锅壁的上端平齐,且不与压盖的底面接触。本技术提供的气固工艺合成碳化硅粉体的装置将碳源与硅源分开放置,且碳源位于硅源的上方四周,有利于缩短硅蒸汽到达碳源表面的路径,减少硅源损失,反应更均匀与充分,减少坩埚损耗,降低生产成本。

技术研发人员:魏红康,邱慧娟,李佳,邓翔宇,赵林,汪长安,谢志鹏

受保护的技术使用者:景德镇陶瓷大学

技术研发日:20230214

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!