一种可控温变换炉的制作方法

本技术涉及变换炉,尤其涉及一种可控温变换炉。

背景技术:

1、一氧化碳变换技术是清洁原料、化工等能源和化工领域的主要技术,以气化技术等制取的合成气,需要经过变换工艺技术,才能制取汽柴油、甲烷、甲醇、乙醇、氢气、合成氨等产品所需原料气,满足化工生产需求,因此开发清洁、高效、安全、可靠的变换工艺技术是我国发展能源及化工的必由之路,目前合成气变换工艺主要有绝热变换炉和等温变换炉,通过催化剂在多段高温的作用下进行一氧化碳的变化。

2、中国专利公告号:cn216997696u公开了《一种新型变换炉》,包括变换炉主体、绝热段变换炉、控温段变换炉、加湿器、列管式换热器,变换炉主体为中空圆柱状;绝热段变换炉同轴设置在变换炉主体上段,并与变换炉主体可拆卸连接;绝热段变换炉入口管,其设置在绝热段变换炉左侧下部,与绝热段变换炉相连通,并穿出变换炉主体;绝热段变换炉出口管,其设置在绝热段变换炉右侧下部,与绝热段变换炉相连通,并穿出变换炉主体;加湿器上部进口管,其设置在加湿器左侧上部,并与加湿器相连通;加湿器下部出口管,其设置在加湿器左侧下部,并与加湿器相连通;绝热段变换炉出口管与加湿器上部进口管相连接;控温段变换炉,其同轴设置在变换炉主体下部,并与变换炉主体可拆卸连接,控温段变换炉入口,其设置在控温段变换炉右侧上部,与控温段变换炉相连通,并穿出变换炉主体;控温段变换炉出口设置在控温段变换炉左侧下部,与控温段变换炉相连通,并穿出变换炉主体;列管式换热器轴向设置在控温段变换炉中,锅炉水入口管设置在变换炉主体右侧下部,并与列管式换热器相连通;锅炉水出口管设置在变换炉主体左侧中部,并与列管式换热器相连通;控温段变换炉入口与加湿器下部出口管相连接。

3、现有的绝热变换炉是比较经典的变换炉,炉内装变换催化剂,最高控温约460℃,需要经过多段变换才能实现一氧化碳变换的目的,但是国内几家等温变换炉供应商提供的变换炉可控温度在230-300℃,结构比较复杂,变换炉制作难度大,连续运行时间也难以保证,严重影响了装置的长周期稳定运行。

技术实现思路

1、本实用新型的目的是提供采用绝热段和可控温段的组合结构,不能够利用不同冷却管件的冷却方式,灵活控制变换炉出口温度,提高一氧化碳转化率,提高运行稳定性的一种可控温变换炉。

2、为了实现上述目的,本实用新型提供如下技术方案:一种可控温变换炉,包括变换炉壳体和汽包:

3、所述变换炉壳体的内部由上往下分别设置有绝热段和可控温段;

4、所述可控温段内设置有第一冷却管件或第二冷却管件,所述汽包向第一冷却管件或第二冷却管件内循环导入沿竖直方向流动或沿螺旋方向流动的冷却气体。

5、作为上述技术方案的进一步描述:

6、所述第一冷却管件为沿竖直方向分布在可控温段内的管排,且管排的底部通过冷却进管与汽包的出气侧连接,管排的顶部通过冷却出管与汽包的进气侧连接。

7、作为上述技术方案的进一步描述:

8、所述第二冷却管件为沿螺旋方向分布在可控温段内的盘管,且盘管的底部通过冷却进管与汽包的出气侧连接,盘管的顶部通过冷却出管与汽包的进气侧连接。

9、作为上述技术方案的进一步描述:

10、所述绝热段和可控温段内均填充有变换催化剂。

11、作为上述技术方案的进一步描述:

12、所述绝热段的顶部设置有变换气进管。

13、作为上述技术方案的进一步描述:

14、所述可控温段的底部设置有变换气出管。

15、作为上述技术方案的进一步描述:

16、所述汽包上设置有锅炉给水进管。

17、作为上述技术方案的进一步描述:

18、所述汽包上设置有副产蒸汽出管。

19、在上述技术方案中,本实用新型提供的一种可控温变换炉,具有以下有益效果:

20、该变换炉采用绝热段和可控温段的组合结构,利用绝热段延续绝热变换特点,能够在初期上段尽可能保持高温状态,让合成气中一氧化碳尽快发生变换反应,并在可控温段内,利用两者不同结构的冷却管件,对可控温段内实现不同温度范围的调控效果,从而实现锅炉循环水副产蒸汽的压力控制变换炉出口温度的效果,提高了变换炉出口一氧化碳转化率,操作可靠性更高,同时可以获得更长的连续运行时间,创造更好的经济效益。

技术特征:

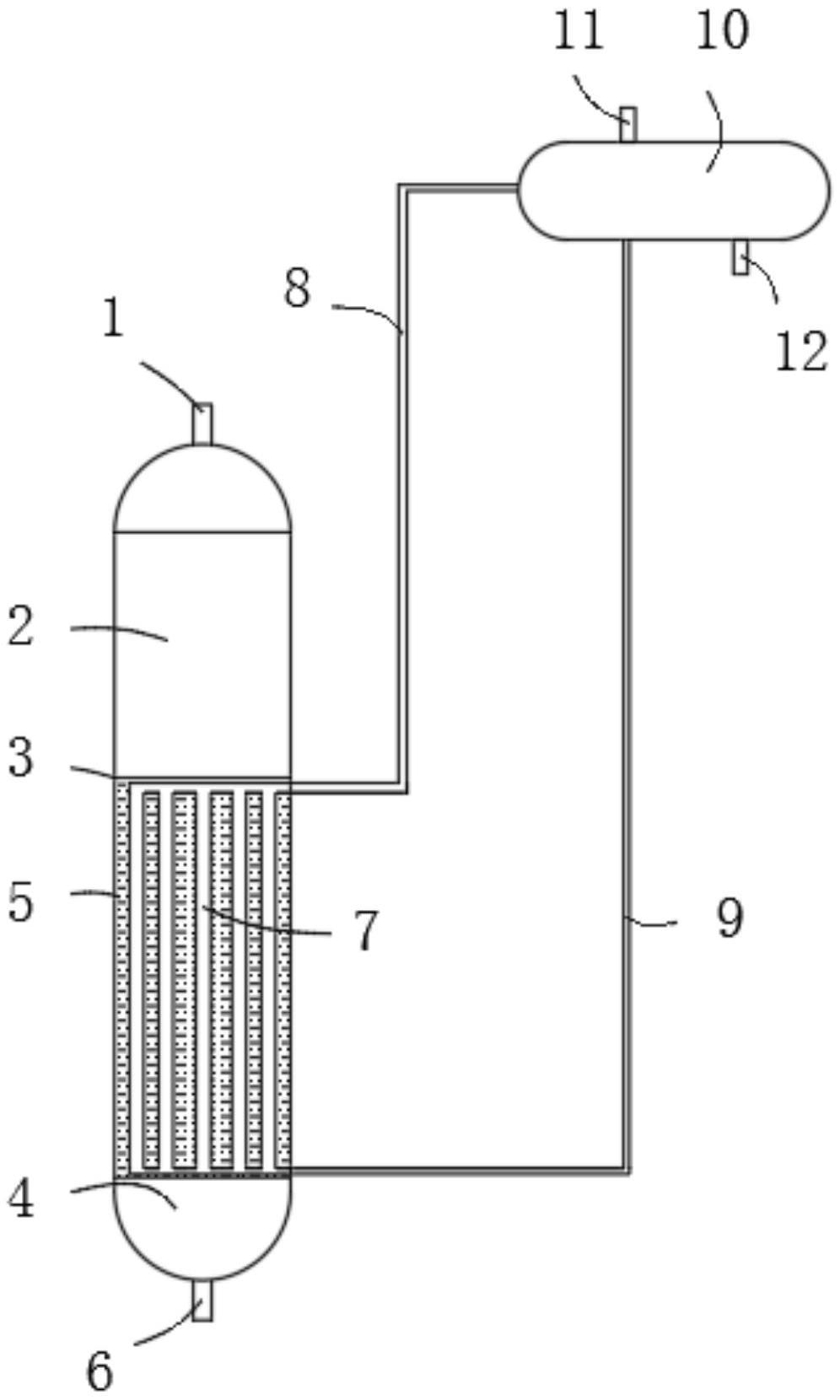

1.一种可控温变换炉,包括变换炉壳体(3)和汽包(10),其特征在于:

2.根据权利要求1所述的一种可控温变换炉,其特征在于:所述第一冷却管件为沿竖直方向分布在可控温段(4)内的管排(7),且管排(7)的底部通过冷却进管(9)与汽包(10)的出气侧连接,管排(7)的顶部通过冷却出管(8)与汽包(10)的进气侧连接。

3.根据权利要求1所述的一种可控温变换炉,其特征在于:所述第二冷却管件为沿螺旋方向分布在可控温段(4)内的盘管(13),且盘管(13)的底部通过冷却进管(9)与汽包(10)的出气侧连接,盘管(13)的顶部通过冷却出管(8)与汽包(10)的进气侧连接。

4.根据权利要求1所述的一种可控温变换炉,其特征在于:所述绝热段(2)和可控温段(4)内均填充有变换催化剂(5)。

5.根据权利要求1所述的一种可控温变换炉,其特征在于:所述绝热段(2)的顶部设置有变换气进管(1)。

6.根据权利要求1所述的一种可控温变换炉,其特征在于:所述可控温段(4)的底部设置有变换气出管(6)。

7.根据权利要求1所述的一种可控温变换炉,其特征在于:所述汽包(10)上设置有锅炉给水进管(12)。

8.根据权利要求1所述的一种可控温变换炉,其特征在于:所述汽包(10)上设置有副产蒸汽出管(11)。

技术总结

本技术公开了一种可控温变换炉,包括变换炉壳体和汽包:所述变换炉壳体的内部由上往下分别设置有绝热段和可控温段,所述可控温段内设置有第一冷却管件或第二冷却管件,所述汽包向第一冷却管件或第二冷却管件内循环导入沿竖直方向流动或沿螺旋方向流动的冷却气体。本技术中,该变换炉采用绝热段和可控温段的组合结构,利用绝热段延续绝热变换特点,能够在初期上段尽可能保持高温状态,让合成气中一氧化碳尽快发生变换反应,并在可控温段内,利用两者不同结构的冷却管件,对可控温段内实现不同温度范围的调控效果,从而实现锅炉循环水副产蒸汽的压力控制变换炉出口温度的效果,提高了变换炉出口一氧化碳转化率,可以创造更好的经济效益。

技术研发人员:何正兆,陈凯,方明,刘金付,张华伟,汤胜利,王蒙,孙永才,卜来伟

受保护的技术使用者:北京盈德清大科技有限责任公司

技术研发日:20230331

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!