一种玻璃深加工热熔设备的制作方法

本技术涉及玻璃加工领域,尤其涉及一种玻璃深加工热熔设备。

背景技术:

1、现有的大部分玻璃热熔设备,在对玻璃进行热熔压花、压刻等加工使用时,需要打开盖板,将玻璃、印花模等热熔后结合在一起,最后再打开盖板进行冷却拿出,在需要批量生产,热熔设备需要连续加工使用时,还需要继续重新加热再冷却,整个过程存在能源浪费较为严重的问题,因此,提出一种可避免热量浪费的玻璃深加工热熔设备。

技术实现思路

1、本实用新型的目的是解决现有技术存在的以下问题:现有的大部分玻璃热熔设备,在对玻璃进行热熔压花、压刻等加工使用时,需要打开盖板,将玻璃、印花模等热熔后结合在一起,最后再打开盖板进行冷却拿出,在需要批量生产,热熔设备需要连续加工使用时,还需要继续重新加热再冷却,整个过程存在能源浪费较为严重的问题。

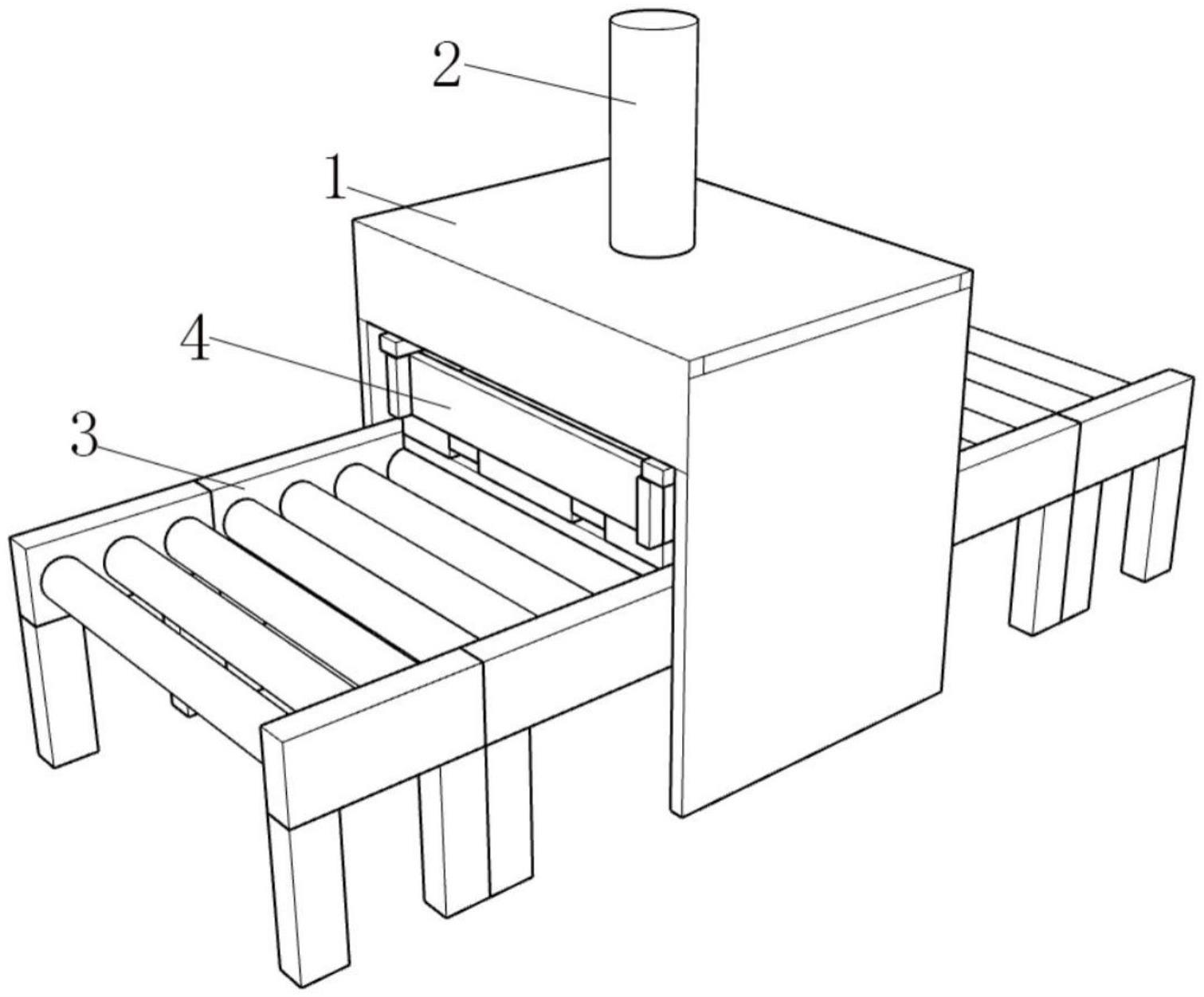

2、为解决现有技术存在的问题,本实用新型提供了一种玻璃深加工热熔设备,包括壳体,所述壳体的内侧设有输送架,所述壳体的顶端设有贯穿所述壳体的伸缩杆,所述伸缩杆的底端且位于所述壳体的内侧设有连接板,所述连接板的下方设有加热板,所述输送架的上方且位于安装架的下方设有安装架,所述安装架的内侧设有模具。

3、优选的,所述安装架的外侧设有多个插杆,所述安装架包括与所述输送架连接的底板以及铰链安装在底板四边的围板,该结构用于使模具的安装于拆卸较为便捷。

4、优选的,四个所述围板的侧面两端均设有连接筒,所述插杆的形状呈倒u形,所述插杆插接在两个所述围板的连接筒内侧,该结构用于使安装架形成顶端呈开口状的容器。

5、优选的,所述插杆的底端截面呈矩形,所述插杆插接在围板的连接筒内侧,所述插杆的底端尺寸与围板的连接筒尺寸适配,该结构用于避免安装架出现转动现象。

6、优选的,所述输送架的内侧宽度与所述安装架的宽度适配,所述输送架的两侧均向上延伸至安装架的侧面,该结构用于避免安装架在移动时倾斜。

7、优选的,所述加热板的顶端两侧均设有安装槽,所述连接板的两端位于加热板的安装槽内侧,所述连接板与加热板的安装槽适配,该结构用于使加热板的安装于更换较为便捷。

8、与现有技术相比,本实用新型的有益效果是:

9、本实用新型通过输送架带动安装架移动至加热板的下方,同时使伸缩杆通过连接板带动加热板移动至安装架的内侧与玻璃板接触,使玻璃板热熔与模具顶端的形状适配,并通过输送架带动安装架移动至壳体的外侧,使玻璃冷却,并通过使插杆与安装架分离使玻璃取出,使玻璃取出较为便捷,同时重复以上步骤,使玻璃持续加工速度提高,且避免加热板停止加热造成能源浪费。

技术特征:

1.一种玻璃深加工热熔设备,包括壳体(1),其特征在于:所述壳体(1)的内侧设有输送架(3),所述壳体(1)的顶端设有贯穿所述壳体(1)的伸缩杆(2),所述伸缩杆(2)的底端且位于所述壳体(1)的内侧设有连接板(7),所述连接板(7)的下方设有加热板(6),所述输送架(3)的上方且位于安装架(4)的下方设有安装架(4),所述安装架(4)的内侧设有模具(8)。

2.根据权利要求1所述的一种玻璃深加工热熔设备,其特征在于:所述安装架(4)的外侧设有多个插杆(5),所述安装架(4)包括与所述输送架(3)连接的底板(41)以及铰链安装在底板(41)四边的围板(42)。

3.根据权利要求2所述的一种玻璃深加工热熔设备,其特征在于:四个所述围板(42)的侧面两端均设有连接筒,所述插杆(5)的形状呈倒u形,所述插杆(5)插接在两个所述围板(42)的连接筒内侧。

4.根据权利要求2所述的一种玻璃深加工热熔设备,其特征在于:所述插杆(5)的底端截面呈矩形,所述插杆(5)插接在围板(42)的连接筒内侧,所述插杆(5)的底端尺寸与围板(42)的连接筒尺寸适配。

5.根据权利要求1所述的一种玻璃深加工热熔设备,其特征在于:所述输送架(3)的内侧宽度与所述安装架(4)的宽度适配,所述输送架(3)的两侧均向上延伸至安装架(4)的侧面。

6.根据权利要求1所述的一种玻璃深加工热熔设备,其特征在于:所述加热板(6)的顶端两侧均设有安装槽,所述连接板(7)的两端位于加热板(6)的安装槽内侧,所述连接板(7)与加热板(6)的安装槽适配。

技术总结

本技术提供一种玻璃深加工热熔设备,涉及玻璃加工领域,包括壳体,所述壳体的内侧设有输送架,所述壳体的顶端设有贯穿所述壳体的伸缩杆,所述伸缩杆的底端且位于所述壳体的内侧设有连接板,所述连接板的下方设有加热板,所述输送架的上方且位于安装架的下方设有安装架,本技术通过输送架带动安装架移动至加热板的下方,同时使伸缩杆通过连接板带动加热板移动至安装架的内侧与玻璃板接触,使玻璃板热熔与模具顶端的形状适配,并通过输送架带动安装架移动至壳体的外侧,使玻璃冷却,并通过使插杆与安装架分离使玻璃取出,使玻璃取出较为便捷,同时重复以上步骤,使玻璃持续加工速度提高,且避免加热板停止加热造成能源浪费。

技术研发人员:崔晨

受保护的技术使用者:蚌埠市鑫众玻璃科技有限公司

技术研发日:20230413

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!