负极材料连续碳化装置的制作方法

本技术涉及电池生产,尤其涉及一种负极材料连续碳化装置。

背景技术:

1、在锂离子电池用的负极材料的工业生产中,经常要对粉状的负极材料的前驱体材料进行高温热处理,而后得到负极材料,业内通常称之为碳化处理,与之对应的设备称为碳化装置。

2、但是在负极材料碳化过程中,前驱体材料容易发生结块膨胀。其发生膨胀的主要是以下两种原因,一是,前驱体材料在热解过程形成交联导致膨胀。二是,在碳化阶段,前驱体材料在高温时会释放出大量的挥发分,其主要成分为烷烃类气体,导致材料形成疏松多孔的状态。

3、现有技术中,负极材料的碳化,是将前驱体材料放置于坩埚中,再将坩埚置于传送带上,将其送入碳化装置,以达到连续生产的目地。一方面,由于前驱体材料有受热膨胀分解和高挥发性的特性,为了保护碳化装置,坩埚的装样量不宜过多,因此生产效率偏低。另一方面,坩埚空间狭窄,前驱体材料发生膨胀会影响材料的形貌,同时挥发分不易排出,对最终产品的质量有无法确定的影响。

4、因此,亟待需要一种负极材料连续碳化装置以解决上述问题。

技术实现思路

1、本实用新型的目的在于提供一种负极材料连续碳化装置,实现负极材料碳化的连续化,能够提高负极材料碳化的效率;同时,使得负极材料碳化过程受热均匀,前驱体材料的挥发分快速排出,碳化后的负极材料的质量较高。

2、为实现上述目的,提供以下技术方案:

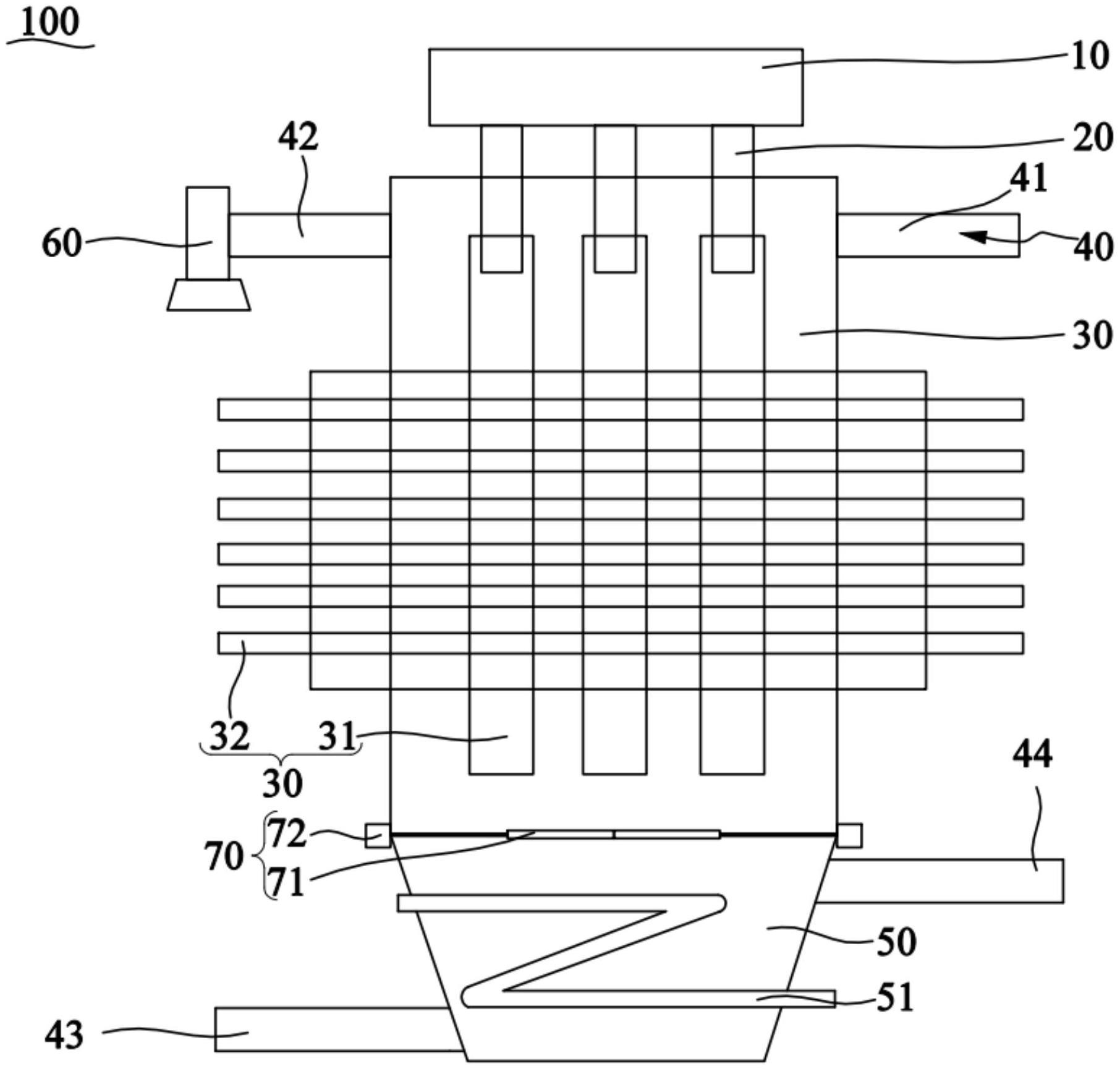

3、负极材料连续碳化装置,包括:

4、供料机构,所述供料机构用于容纳负极材料的前驱体材料;

5、多个注料机构,设置在所述供料机构的下方,所述注料机构与所述供料机构相连通;

6、碳化腔,所述碳化腔内设置有多个炉腔管道,所述炉腔管道与所述注料机构一一对应设置,所述注料机构的至少部分设置在所述炉腔管道内,所述供料机构内的所述负极材料的所述前驱体材料能够通过所述注料机构进入所述炉腔管道内进行碳化;

7、通风机构,包括第一进风管和第一出风管,所述第一进风管和所述第一出风管分别与碳化腔相连通,所述第一进风管与惰性气体供给组件连通;

8、冷却腔,设置在所述碳化腔的下方,所述冷却腔能与所述碳化腔相连通,所述冷却腔用于冷却碳化后的负极材料。

9、作为优选方案,所述炉腔管道内设置有螺旋输送件,驱动机构能够驱动所述螺旋输送件转动,以将所述负极材料的所述前驱体材料由所述炉腔管道的上端输送至所述炉腔管道的下端。

10、作为优选方案,所述注料机构外壁的孔径小于所述炉腔管道内壁的孔径,以使所述炉腔管道的内壁与所述注料机构之间存在间隔。

11、作为优选方案,所述冷却腔内设置有冷媒盘管。

12、作为优选方案,所述冷却腔的数量为多个,多个所述冷却腔沿竖直方向排布。

13、作为优选方案,所述负极材料连续碳化装置还包括:

14、焦油收集机构,与所述第一出风管相连通,所述焦油收集机构用于收集所述负极材料的所述前驱体材料碳化时产生的焦油。

15、作为优选方案,所述通风机构还包括:

16、第二进风管和第二出风管,所述第二进风管和所述第二出风管分别与所述冷却腔相导通,所述第二进风管与惰性气体供给组件连通。

17、作为优选方案,所述第二出风管内设置有过滤组件,所述过滤组件的目数小于所述负极材料的目数。

18、作为优选方案,所述炉腔管道竖直或倾斜设置在所述碳化腔内,当所述炉腔管道倾斜设置时,倾斜角大于所述负极材料的所述前驱体材料的安息角。

19、作为优选方案,负极材料连续碳化装置还包括:

20、放料机构,包括封堵板及驱动件,所述冷却腔与所述碳化腔通过连通口连通,所述驱动件能驱动所述封堵板打开或关闭所述连通口。

21、与现有技术相比,本实用新型的有益效果为:

22、本实用新型提供的负极材料连续碳化装置包括供料机构、多个注料机构、碳化腔通风机构及冷却腔,供料机构用于容纳前驱体材料,多个注料机构设置在供料机构的下方,注料机构与供料机构相连通,碳化腔内设置有多个炉腔管道,炉腔管道与注料机构一一对应设置,注料机构的至少部分设置在炉腔管道内,供料机构内的前驱体材料能够通过注料机构进入炉腔管道内进行碳化,通风机构包括第一进风管和第一出风管,第一进风管和第一出风管分别与碳化腔相连通,第一进风管与惰性气体供给组件连通,冷却腔设置在碳化腔的下方,冷却腔能与碳化腔相连通,冷却腔用于冷却碳化后的负极材料。通过上述设置,实现负极材料碳化的连续化,能够提高负极材料碳化的效率;同时,通过设置多个炉腔管道,使得负极材料碳化过程受热均匀,通过设置通风机构,使得前驱体材料的挥发分快速排出,碳化后的负极材料的质量较高。

技术特征:

1.负极材料连续碳化装置,其特征在于,包括:

2.根据权利要求1所述的负极材料连续碳化装置,其特征在于,所述炉腔管道(31)内设置有螺旋输送件,驱动机构能够驱动所述螺旋输送件转动,以将所述负极材料的所述前驱体材料由所述炉腔管道(31)的上端输送至所述炉腔管道(31)的下端。

3.根据权利要求1所述的负极材料连续碳化装置,其特征在于,所述注料机构(20)外壁的孔径小于所述炉腔管道(31)内壁的孔径,以使所述炉腔管道(31)的内壁与所述注料机构(20)之间存在间隔。

4.根据权利要求1所述的负极材料连续碳化装置,其特征在于,所述冷却腔(50)内设置有冷媒盘管(51)。

5.根据权利要求1所述的负极材料连续碳化装置,其特征在于,所述冷却腔(50)的数量为多个,多个所述冷却腔(50)沿竖直方向排布。

6.根据权利要求1-5任一项所述的负极材料连续碳化装置,其特征在于,所述负极材料连续碳化装置还包括:

7.根据权利要求1-5任一项所述的负极材料连续碳化装置,其特征在于,所述通风机构(40)还包括:

8.根据权利要求7所述的负极材料连续碳化装置,其特征在于,所述第二出风管(44)内设置有过滤组件,所述过滤组件的目数小于所述负极材料的目数。

9.根据权利要求1所述的负极材料连续碳化装置,其特征在于,所述炉腔管道(31)竖直或倾斜设置在所述碳化腔(30)内,当所述炉腔管道(31)倾斜设置时,倾斜角大于所述负极材料的所述前驱体材料的安息角。

10.根据权利要求1所述的负极材料连续碳化装置,其特征在于,负极材料连续碳化装置还包括:

技术总结

本技术涉及电池生产技术领域,尤其涉及一种负极材料连续碳化装置。该负极材料连续碳化装置包括供料机构、多个注料机构、碳化腔通风机构及冷却腔,注料机构与供料机构相连通,碳化腔内设置有多个炉腔管道,炉腔管道与注料机构一一对应设置,注料机构的至少部分设置在炉腔管道内,供料机构内的前驱体材料通过注料机构进入炉腔管道内进行碳化,通风机构包括第一进风管和第一出风管,通风机构与碳化腔相连通,第一进风管与惰性气体供给组件连通,冷却腔设置在碳化腔的下方,冷却腔能与碳化腔相连通,实现负极材料碳化的连续化,提高负极材料碳化的效率;负极材料碳化过程受热均匀,前驱体材料的挥发分快速排出,碳化后的负极材料的质量较高。

技术研发人员:韩天翀,方祺,于影

受保护的技术使用者:江西紫宸科技有限公司

技术研发日:20230531

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!