利用湿法磷酸副产氟硅酸制备氟硅酸钠的方法及其装置与流程

本申请涉及一种利用湿法磷酸副产氟硅酸制备氟硅酸钠的方法及其装置。

背景技术:

1、磷矿石中一般含有2.5%-3.5%的氟,当磷矿石与硫酸反应用于生产磷酸时,这些氟化物几乎全部被释放出来并转化为其它存在形式。根据磷酸萃取实验及生产实测结果分析发现,磷矿石中的氟约70%-80%进入稀磷酸中,约15%-20%进入磷石膏中,约3%-17%以气相形式进入尾气,直接排放会对环境造成严重危害。中国磷肥副产物的氟硅酸产率约为50kg/tp2o5,若按磷肥总产能计,每年将有150万吨氟硅酸需要处理。因此,利用好氟硅酸以提高氟资源的利用率,减少副产氟的排放,创造出更多具有高附加值的产品是发展氟化工极为重要的战略方针。现有技术多是将h2sif6进一步加工成na2sif6、k2sif6等无机氟盐产品。

2、然而,目前氟硅酸钠的生产方法按照原料不同可以分为氯化钠法和硫酸钠法,从理论上讲,氟硅酸钠还可以用其他钠盐生产,但是由于其他钠盐生产成本高,工业上很少采用。硫酸钠法和氯化钠法由于价格便宜、工艺成熟而被多数厂家采用。无论是硫酸钠法生产工艺,还是氯化钠法生产工艺,都有一个共同的特点:采用定酸调盐法,即投料时氟硅酸的量不变,通过调整盐的过量系数匹配酸的量,虽然能够提高氟硅酸的利用率,但是钠盐的利用率较低,且生产出来的氟硅酸的成品纯度较低。

3、例如申请号cn200810018141.0的中国专利公开了一种硫酸钠法生产氟硅酸钠的工艺,该工艺是利用母液化盐使盐过量来增加氟硅酸钠结晶的析出量,提高了氟硅酸的利用率。其不足在于硫酸钠的单耗高,导致钠盐的利用率较低,且母液盐溶液汇总的硫酸含量增大,不适用与磷酸生产企业。同时地,其公开了采用固体硫酸钠生产氟硅酸钠,虽然固体添加可大幅降低带入系统的水,减少废水排放量,但采用固体物料直接添加,结晶过程中极易出现结晶包裹现象,产品纯度相对较低,不适用于生产纯度达到99%的工业级优等品指标的产品。

4、为了提升钠盐利用率和提升氟硅酸钠的成品纯度,申请号为cn201611194986.6的中国专利公开了一种利用湿法磷酸副产氟硅酸制备大颗粒氟硅酸钠的工艺,其通过控制氟硅酸过量6%-15%,使钠盐的利用率提升至91%及氟硅酸钠的成品纯度提升至99.1%以上,但是氟硅酸利用率较低,而且即便将钠盐的利用率提升至91%,也还是不能够满足企业对原料利用率的高生产要求。

5、因此,亟需一种具备有较高的氟硅酸利用率、更高的钠盐利用率且同时使氟硅酸钠成品纯度达到99%以上的氟硅酸钠的制备方法。

技术实现思路

1、基于此,有必要提供一种具备有较高的氟硅酸利用率、更高的钠盐利用率且同时使氟硅酸钠成品纯度达到99%以上的氟硅酸钠制备方法。

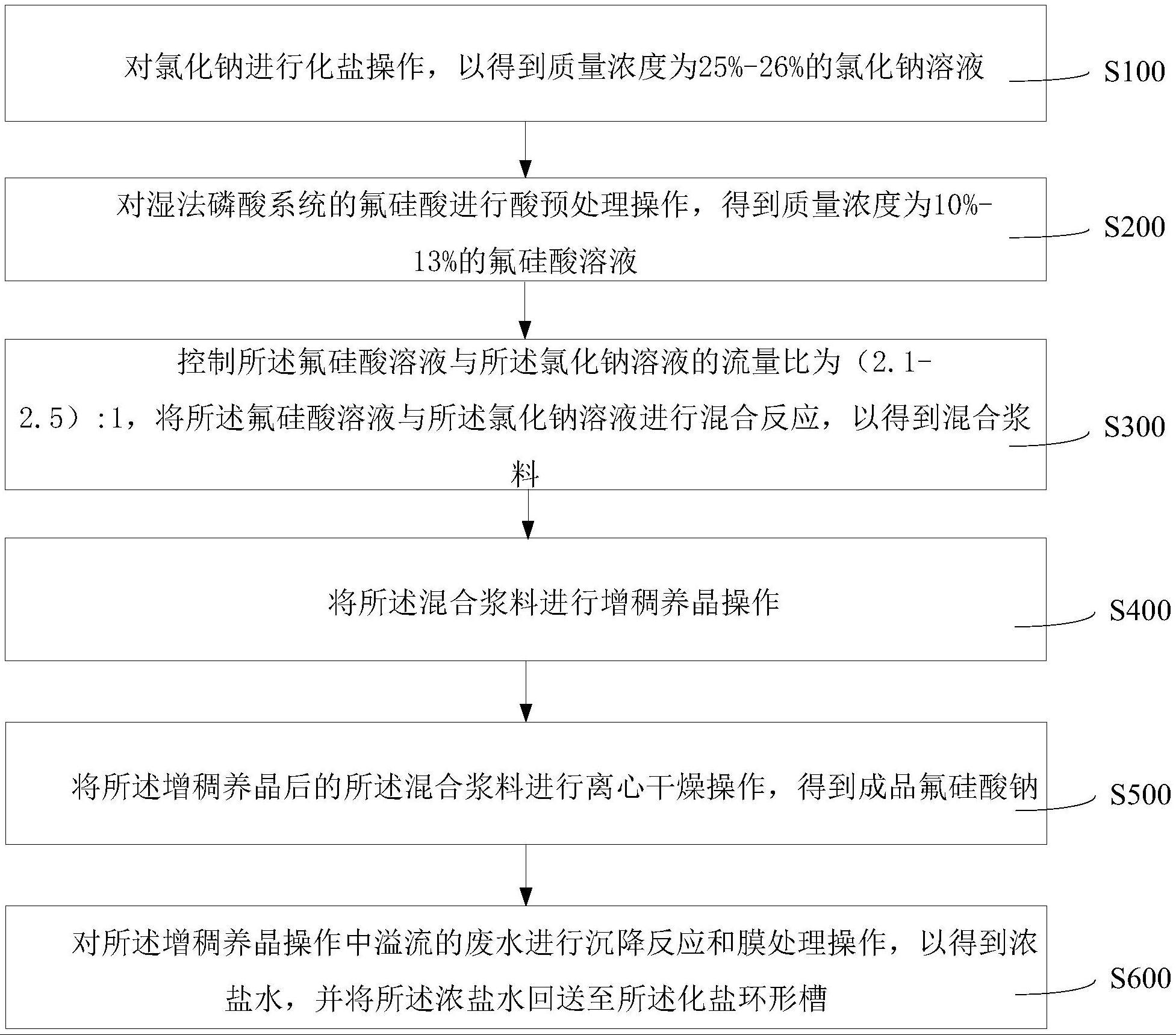

2、一种利用湿法磷酸副产氟硅酸制备氟硅酸钠的方法,包括以下步骤:

3、对氯化钠进行化盐操作,以得到质量浓度为25%-26%的氯化钠溶液;

4、对湿法磷酸系统的氟硅酸进行预处理操作,得到质量浓度为10%-13%的氟硅酸溶液;

5、控制所述氟硅酸溶液与所述氯化钠溶液的流量比为(2.1-2.5):1,将所述氟硅酸溶液与所述氯化钠溶液进行混合反应,以得到混合浆料;

6、将所述混合浆料进行晶体培养操作;

7、将所述晶体培养后的所述混合浆料进行离心干燥操作,得到成品氟硅酸钠;

8、对所述晶体培养操作中溢流的废水进行沉降反应和膜处理操作,以得到浓盐水,并将所述浓盐水进行回收再利用。

9、一种氟硅酸钠的制备装置,用于执行上述任一实施例所述的利用湿法磷酸副产氟硅酸制备氟硅酸钠的方法;所述氟硅酸钠的制备装置包括酸处理组件、盐处理组件、晶体培养组件、分离干燥组件及废水处理组件;所述酸处理组件包括顺序连通的粗氟硅酸槽、第一离心机、酸储存槽及酸高位槽;所述盐处理组件包括顺序连通化盐环形槽、盐储存槽及盐高位槽;所述晶体培养组件包括顺序连通的反应结晶槽、一级培养槽、料浆洗涤槽、二级培养槽及料浆缓冲槽,所述反应结晶槽分别与所述酸高位槽和所述盐高位槽连通;所述分离干燥组件与所述料浆缓冲槽连通,所述分离干燥组件用于将混合浆料分离并干燥得到成品氟硅酸钠;所述废水处理组件分别与所述化盐环形槽和所述二级培养槽连通,所述废水处理组件用于对所述二级培养槽溢流的废水进行沉降反应和膜处理操作。

10、本申请的一个或多个实施例的细节在下面的附图和描述中提出。本申请的其它特征、目的和优点将从说明书、附图以及权利要求书变得明显。

技术特征:

1.一种利用湿法磷酸副产氟硅酸制备氟硅酸钠的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的利用湿法磷酸副产氟硅酸制备氟硅酸钠的方法,其特征在于,对氯化钠进行化盐操作,以得到质量浓度为25%-26%的氯化钠溶液的具体操作步骤:

3.根据权利要求2所述的利用湿法磷酸副产氟硅酸制备氟硅酸钠的方法,其特征在于,在所述对氯化钠进行化盐操作,以得到质量浓度为25%-26%的氯化钠溶液的步骤之后,以及在所述对湿法磷酸系统输送来的氟硅酸进行预处理操作,得到氟硅酸溶液的步骤之前,所述制备氟硅酸钠的方法还包括如下步骤:

4.根据权利要求3所述的利用湿法磷酸副产氟硅酸制备氟硅酸钠的方法,其特征在于,所述对湿法磷酸系统输送来的氟硅酸进行预处理,得到质量浓度为10%-13%的氟硅酸溶液的具体操作为:

5.根据权利要求4所述的利用湿法磷酸副产氟硅酸制备氟硅酸钠的方法,其特征在于,控制所述氟硅酸溶液与所述氯化钠溶液的流量比为(2.1-2.5):1,将所述氟硅酸溶液与所述氯化钠溶液进行混合反应,以得到混合浆料的具体操作步骤为:

6.根据权利要求5所述的利用湿法磷酸副产氟硅酸制备氟硅酸钠的方法,其特征在于,将所述混合浆料进行晶体培养操作的具体操作步骤为:

7.根据权利要求6所述的利用湿法磷酸副产氟硅酸制备氟硅酸钠的方法,其特征在于,将所述晶体培养后的所述混合浆料进行离心干燥得到成品氟硅酸钠的具体操作步骤:

8.根据权利要求7所述的利用湿法磷酸副产氟硅酸制备氟硅酸钠的方法,其特征在于,在所述将所述半成品氟硅酸进过漏斗筛选后输送至干燥机进行干燥操作,以得到所述成品氟硅酸钠的步骤之后,所述制备氟硅酸钠的方法还包括如下步骤:

9.根据权利要求8所述的利用湿法磷酸副产氟硅酸制备氟硅酸钠的方法,其特征在于,对所述晶体培养操作中溢流的废水进行沉降反应和膜处理操作,以得到浓盐水,并将所述浓盐水回送至所述化盐环形槽的步骤具体为:

10.根据权利要求4所述的利用湿法磷酸副产氟硅酸制备氟硅酸钠的方法,其特征在于,在所述将所述氟硅酸溶液输送至酸储存槽的步骤之后,所述制备氟硅酸钠的方法还包括如下步骤:

11.一种氟硅酸钠的制备装置,其特征在于,用于执行权利要求1-10中任一项所述的利用湿法磷酸副产氟硅酸制备氟硅酸钠的方法;

12.根据权利要求11所述的氟硅酸钠的制备装置,其特征在于,所述分离干燥组件包括至少两台的第二离心机、第一漏斗、干燥机及第二漏斗,多个所述第二离心机的进料口均与所述料浆缓冲槽的出料口连通,多个所述第二离心机的固体下料口均与所述第一漏斗的进料端连通,多个所述第二离心机的液体下料口均与所述料浆洗涤槽连通,所述第一漏斗的出料端与所述干燥机的进料口连通,所述干燥机的出料口与所述第二漏斗的进料端连通。

13.根据权利要求11所述的氟硅酸钠的制备装置,其特征在于,所述废水处理组件包括废水槽、废水沉降池、膜处理器、清水槽及浓水槽,所述废水槽的进水口与所述二级培养槽的溢流口连通,所述废水槽的出水口与所述废水沉降池的进水端连通,所述废水沉降池的出水端与所述膜处理器的处理进样端连通,所述膜处理器的清水出口与所述清水槽连通,所述膜处理器的浓水出口与所述浓水槽连通,所述浓水槽与所述化盐环形槽连通,所述清水槽与所述分离干燥组件连通。

14.根据权利要求11所述的氟硅酸钠的制备装置,其特征在于,所述酸处理组件还包括第一开关阀、第一流量计和第一液位计,所述第一开关阀和所述第一流量计均设置在所述酸高位槽与所述反应结晶槽连通的管道上,所述第一液位计设置在所述酸高位槽上。

15.根据权利要求12所述的氟硅酸钠的制备装置,其特征在于,所述氟硅酸钠的制备装置还包括尾气洗涤器,所述尾气洗涤器的进气端与所述干燥机的废气排放口连通。

技术总结

一种利用湿法磷酸副产氟硅酸制备氟硅酸钠的方法及其装置,上述的利用湿法磷酸副产氟硅酸制备氟硅酸钠的方法包括以下步骤:对氯化钠进行化盐操作,以得到质量浓度为25%‑26%的氯化钠溶液;对湿法磷酸系的氟硅酸进行预处理操作,得到质量浓度为10%‑13%的氟硅酸溶液;控制所述氟硅酸溶液与所述氯化钠溶液的流量比为(2.1‑2.5):1,将所述氟硅酸溶液与所述氯化钠溶液进行混合反应,以得到混合浆料;将所述混合浆料进行晶体培养操作;将所述晶体培养后的所述混合浆料进行离心干燥操作,得到成品氟硅酸钠;对所述晶体培养操作中溢流的废水进行回收再利用。

技术研发人员:丁代俊,李长东,阮丁山,王威,郑海洋,王浩

受保护的技术使用者:广东邦普循环科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!