一种碳化硅/锰酸铜复合微球及其制备方法与应用

本发明属于高红外辐射材料,具体涉及一种碳化硅/锰酸铜复合微球及其制备方法与应用。

背景技术:

1、当前传统化石燃料的不可逆消耗和对环境的严重污染,可再生资源的合理利用和先进节能材料的开发成为当前的研究热点。随着可持续发展意识的增强,新型节能材料的研究已成为重中之重。在众多的研究进展中,高红外辐射材料由于其具有优异的辐射功率、耐高温氧化性和高红外辐射率等优势,已经被广泛地应用于高温工业窑炉、红外加热器、航空航天器、太阳能转换和电子电器等方面。虽然高红外辐射材料在各个领域具有广泛的应用,然而现存高红外辐射材料昂贵的成本及较差的高温红外辐射性能仍不能完全满足实际应用的需求,因此对具有低成本和出色高温性能的高红外辐射材料的进一步探索迫在眉睫。

2、随着研究深入,尖晶石结构材料往往具有优异的红外辐射性能以及热稳定性,得益于内部含有大量的四面体及八面体空隙,便于杂原子掺杂带来晶格畸变影响红外辐射性能。其中,铜锰尖晶石具有特殊的混合尖晶石结构,晶格内部的畸变程度和自由载流子的浓度更高,在全波段以及3-5μm、8-14μm都拥有相对突出的性能。但是铜锰尖晶石在低温下3-5μm波段的性能仍有较大的提升空间。碳化硅是典型的灰体辐射材料,发射率随波长变化平稳且在3-5μm波段具有较高的发射率,在高温下具有广阔的应用空间。但是该物质在氧化气氛及高温环境中往往不稳定,容易被氧化为一氧化碳和二氧化硅而造成发射率值的大幅度下降,从而限制了其高温应用。

技术实现思路

1、针对现有技术的不足,本发明的一个目的在于提供一种碳化硅/锰酸铜复合微球,所述碳化硅/锰酸铜复合微球由纳米颗粒堆积而成;所述钴掺杂锰酸铜褶皱微球具有介孔特性,孔径为2-40 nm。

2、本发明的第二个目的在于提供上述碳化硅/锰酸铜复合微球的制备方法,所述制备方法具有工艺步骤简单,反应时间短、成本低及原料易得等优点。

3、本发明的第三个目的在于提供上述碳化硅/锰酸铜复合微球的应用,所述碳化硅/锰酸铜复合微球能够有效提升铜锰尖晶石红外辐射性能的同时抑制碳化硅的氧化,具有优异红外辐射性能和热稳定性,在高温涂层中有广阔的应用前景。

4、为实现上述目的,本发明采用的技术方案如下:

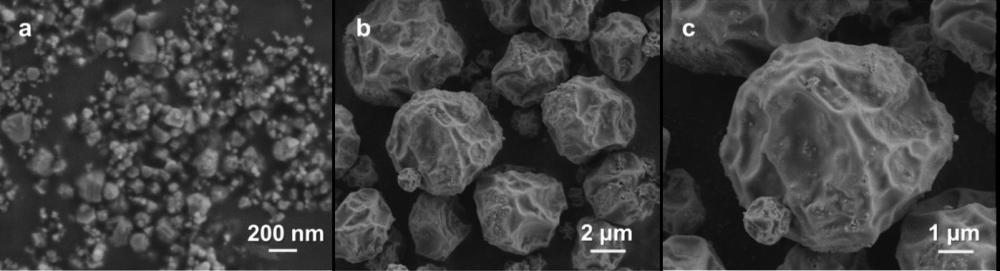

5、一种碳化硅/锰酸铜复合微球,所述碳化硅/锰酸铜复合微球表面呈褶皱状且有明显颗粒感,碳化硅粉末被包裹在微球内部且微球具有明显介孔特性,所述介孔的孔径分布主要在2-40nm之间。

6、上述碳化硅/锰酸铜复合微球的制备方法,所述制备方法采用以下步骤:μμ

7、(1)、将碳化硅粉末加入去离子水中,超声分散处理,得到分散液;

8、(2)、将柠檬酸,铜离子源及锰离子源溶于步骤(1)得到的分散液中,进行喷雾干燥处理,得到前驱体粉末;

9、(3)、将步骤(2)得到的前驱体粉末进行干燥,再进行退火处理,得到所述碳化硅/锰酸铜复合微球。

10、进一步地,步骤(1)中,所述碳化硅粉末在所述分散液中的质量分数为5%-15%;所述碳化硅粉末粒径为40-200nm,超声分散处理的时间为30-90min。

11、进一步地,步骤(2)中,所述铜离子源为二价水溶性铜源。

12、进一步地,所述铜源为乙酸铜,硝酸铜,氯化铜及硫酸铜中的至少一种。

13、进一步地,步骤(2)中,所述锰离子源为二价水溶性锰源。

14、进一步地,所述锰源为乙酸锰,硝酸锰,氯化锰或硫酸锰。

15、进一步地,所述铜离子源,锰离子源,柠檬酸及去离子水的摩尔质量体积比为0.003 mol:0.006 mol:1.891 g:100 ml。

16、在本发明中,所述柠檬酸作为金属离子铜离子、锰离子络合剂使发生离子络合,克服喷雾干燥得到的前驱体粉末分子间结合力较弱,在热处理过程中容易发生结构坍塌以及形貌不均匀的问题。

17、进一步地,步骤(2)中,所述喷雾干燥处理的进口温度设置为180-250℃,出口温度控制在80-110℃,蠕动泵泵速为20-30%,气流量表为400-600 l·h-1。

18、进一步地,步骤(3)中,所述干燥的温度为50-110℃,时间为5-12 h。对所述前驱体粉末进行干燥,是为了减少前驱体粉末中残留的水分。

19、进一步地,步骤(3)中,所述退火的温度为300-500℃,时间为1-3 h,升温速率为1℃/min。

20、上述碳化硅/锰酸铜复合微球的应用,所述碳化硅/锰酸铜复合微球可用于制备散热涂层,所述碳化硅/锰酸铜复合微球能够有效加快热量散失并显著提升降温速率。

21、本发明将含有碳化硅、柠檬酸和金属离子的溶液经喷雾干燥后制成灰绿色粉末,经进一步的退火处理后制备成碳化硅/锰酸铜复合微球。由于经喷雾干燥后的所得微球内部分子间结合力较弱,因此需要防止微球在热处理过程中发生结构变形的问题,为此,本发明以柠檬酸作为金属离子络合剂,使cu2+、mn2+之间进行离子络合,同时柠檬酸作为一种有机物,在本发明中还作为碳源,其在退火过程中碳化后起到稳定碳化硅/锰酸铜复合微球的微观结构的作用,防止碳化硅/锰酸铜复合微球在热处理过程中因应力变化导致的结构坍塌。

22、本发明利用喷雾干燥过程中液滴中溶剂快速挥发以及在不断增强的毛细管作用力下形成表面褶皱的微球。其原理为:前驱溶液经蠕动泵进入喷嘴,被分散和雾化形成初始球形液滴;随后,液滴进入干燥玻璃筒时溶剂被迅速蒸发并且在不断增强的毛细管作用力下发生局部变形;最终,干燥得到表面褶皱的球形颗粒经过旋风分离器收集在容器中。与其他微观形貌相比,球形颗粒相对来说有更小的接触面积从而有更高的发射率值,获得更好的红外辐射性能。

23、有益效果(1)本发明中利用喷雾干燥制备的复合微球具有明显的介孔特性,这种丰富的孔隙结构可以显著改善材料的吸收特性,进一步提升材料的红外发射率从而获得更好的红外辐射性能。

24、(2)本发明利用喷雾干燥法和退火工艺显著简化了碳化硅/锰酸铜复合微球的制备方法,制备出了含有大量介孔的复合微球,所述制备方法具有成本低,原料易得及操作简单等优点,易于复合微球的大规模制备。

25、(3)本发明制备的碳化硅/锰酸铜复合微球能够有效提升铜锰尖晶石红外辐射性能的同时抑制碳化硅的氧化,具有优异红外辐射性能和热稳定性,在高温涂层中有广阔的应用前景。

技术特征:

1.一种碳化硅/锰酸铜复合微球,其特征在于,所述碳化硅/锰酸铜复合微球表面由纳米颗粒组成,所述碳化硅/锰酸铜复合微球具有孔隙结构。

2.根据权利要求1所述的碳化硅/锰酸铜复合微球,其特征在于,所述孔隙结构的孔径为2-40 nm。

3.权利要求1或2所述的碳化硅/锰酸铜复合微球的制备方法,其特征在于,所述制备方法采用以下步骤:

4.根据权利要求3所述的制备方法,其特征在于,步骤(1)中,所述碳化硅粉末在所述分散液中的质量分数为5%-15%;所述碳化硅粉末粒径为40-200 nm,超声分散处理的时间为30-90 min。

5.根据权利要求3所述的制备方法,其特征在于,步骤(2)中,所述铜离子源为乙酸铜,硝酸铜,氯化铜及硫酸铜中的至少一种;

6.根据权利要求3所述的制备方法,其特征在于,所述铜离子源,锰离子源,柠檬酸及去离子水的摩尔质量体积比为0.003 mol:0.006 mol:1.891 g:100 ml。

7.根据权利要求3所述的制备方法,其特征在于,步骤(2)中,所述喷雾干燥处理的进口温度设置为180-250℃,出口温度控制在80-110℃,蠕动泵泵速为20-30%,气流量表为400-600 l·h-1。

8.根据权利要求3所述的制备方法,其特征在于,步骤(3)中,所述干燥的温度为50-110℃,时间为5-12 h;

9.权利要求1所述的碳化硅/锰酸铜复合微球和/或权利要求3-8任一项所述的方法制备的碳化硅/锰酸铜复合微球的应用,其特征在于,所述碳化硅/锰酸铜复合微球可用于制备散热涂层。

技术总结

本发明属于高红外辐射材料领域,具体涉及一种碳化硅/锰酸铜复合微球及其制备方法与应用。所述钴掺杂锰酸铜褶皱微球由纳米颗粒堆积而成;所述钴掺杂锰酸铜褶皱微球具有介孔特性,孔径为2‑40 nm;所述制备方法采用以下步骤:将碳化硅粉末加入去离子水中,超声分散,将柠檬酸,铜离子源及锰离子源溶于分散液中,进行喷雾干燥处理,得到前驱体粉末,进行退火处理,得到所述碳化硅/锰酸铜复合微球。所述制备方法具有成本低,原料易得及操作简单等优点,易于复合微球的大规模制备。本发明制备的碳化硅/锰酸铜复合微球能够有效提升铜锰尖晶石红外辐射性能的同时抑制碳化硅的氧化,具有优异红外辐射性能和热稳定性,在高温涂层中有广阔的应用前景。

技术研发人员:孙明慧,毕润怡,原长洲,侯林瑞

受保护的技术使用者:济南大学

技术研发日:

技术公布日:2024/4/24

- 还没有人留言评论。精彩留言会获得点赞!