球头关节制备方法及陶瓷球头与流程

本发明涉及机械加工,尤其涉及球头关节制备方法及陶瓷球头。

背景技术:

1、陶瓷是关节的核心材料之一,以髋关节为例,人工髋关节一般分为髋臼杯、内衬、球头和股骨柄四部分,其中内衬和球头之间构成关键的摩擦界面,因此内衬和球头的材料选用和搭配十分讲究。球头的材料从传统的金属进化到陶瓷。之所以陶瓷能够成为理想的材料,是基于其拥有强悍的机械性能、抗磨损性能和优异的生物相容性,从而大幅度提高了人工关节假体的寿命。

2、陶瓷球头在整个制备过程中,陶瓷原材料占整体成本的60%左右,当前通常采用的通用制备方法,通过机械加工制备球头关节,但是,在原材料的利用率上并不高,实际材料利用率约为47%,机加工时间较长,制造成本高。

3、因此,亟需球头关节制备方法及陶瓷球头,以解决上述问题。

技术实现思路

1、本发明的目的在于提供球头关节制备方法,大幅度提高原材料的利用率,制造成本低,后续机加工能节约大量的时间,提高机加工效率。

2、为了解决现有技术存在的上述问题,本发明采用以下技术方案:

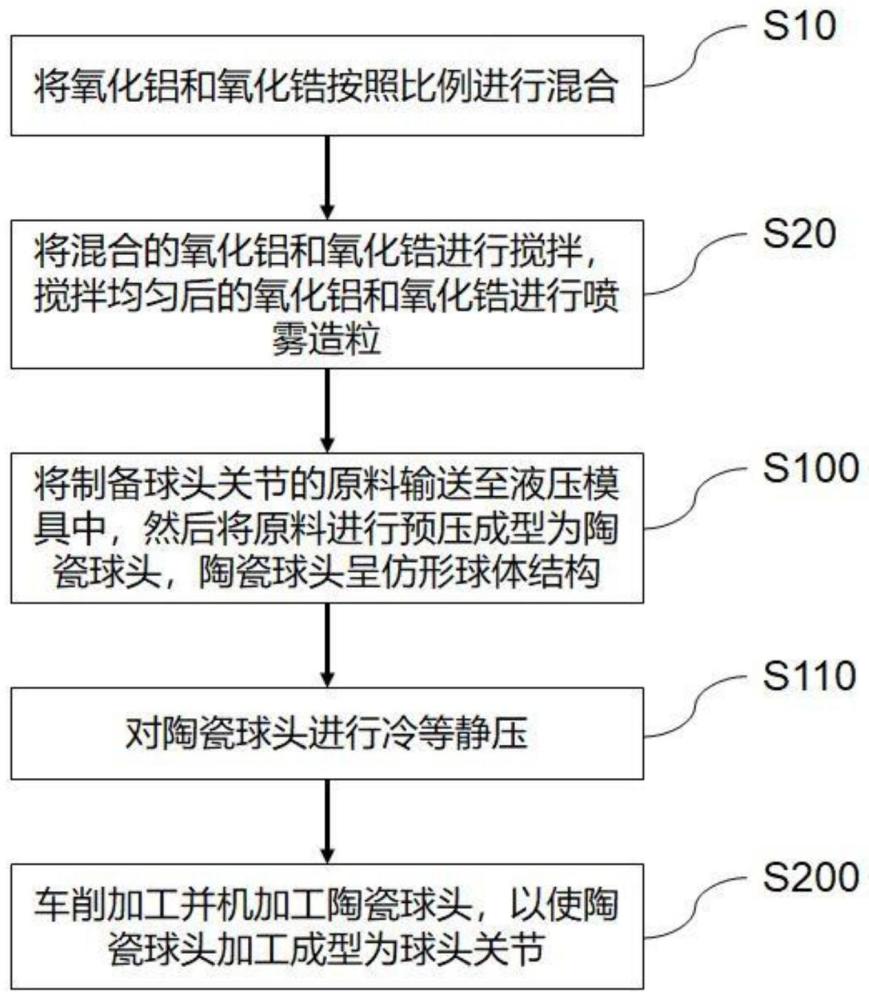

3、球头关节制备方法,用于制备球头关节,所述球头关节具有开口,所述开口呈“o”型结构,所述球头关节具有腔室,所述球头关节制备方法包括:

4、s100:将制备球头关节的原料输送至液压模具中,然后将原料进行预压成型为陶瓷球头,所述陶瓷球头呈仿形球体结构;

5、s200:车削加工并机加工所述陶瓷球头,以使所述陶瓷球头加工成型为所述球头关节。

6、优选地,所述球头关节制备方法还包括位于s100和s200之间的:

7、s110:对所述陶瓷球头进行冷等静压。

8、优选地,所述球头关节制备方法还包括位于s100之前的:

9、s10:所述陶瓷球头的原料包括氧化铝和氧化锆,将氧化铝和氧化锆按照预设比例进行混合。

10、优选地,所述球头关节制备方法还包括位于s10和s100之间的:

11、s20:将混合的氧化铝和氧化锆进行搅拌,搅拌均匀后的氧化铝和氧化锆进行喷雾造粒。

12、优选地,所述球头关节制备方法s100中,对制备所述球头关节的原料预压成型的液压模具所提供的压力范围为300~400mpa。

13、为达上述目的,本发明还提供了陶瓷球头,具备通过上述的球头关节制备方法制备形成所述球头关节,所述陶瓷球头呈球体结构或仿形球体结构。

14、优选地,所述陶瓷球头由预压成型。

15、本发明的有益效果为:

16、本发明提供的球头关节制备方法,将制备球头关节的原料输送至液压模具中,然后将原料进行预压成型为陶瓷球头,陶瓷球头呈仿形球体结构,车削加工并机加工陶瓷球头,以使陶瓷球头加工成型为球头关节。在制备球头关节之前,将陶瓷球头预压成仿形球体能大幅度提高原材料的利用率,制造成本低,后续机加工能节约大量的时间。

17、本发明提供的陶瓷球头,具备通过球头关节制备方法制备形成球头关节,陶瓷球头通过球头关节制备方法的实施,在制备球头关节之前,将陶瓷球头预压成仿形球体能大幅度提高原材料的利用率,制造成本低,后续机加工能节约大量的时间,提高机加工效率。

技术特征:

1.球头关节制备方法,用于制备球头关节(1),所述球头关节(1)具有开口(11),所述开口(11)呈“o”型结构,所述球头关节(1)具有腔室(12),其特征在于,所述球头关节制备方法包括:

2.根据权利要求1所述的球头关节制备方法,其特征在于,所述球头关节制备方法还包括位于s100和s200之间的:

3.根据权利要求1所述的球头关节制备方法,其特征在于,所述球头关节制备方法还包括位于s100之前的:

4.根据权利要求3所述的球头关节制备方法,其特征在于,所述球头关节制备方法还包括位于s10和s100之间的:

5.根据权利要求1所述的球头关节制备方法,其特征在于,所述球头关节制备方法s100中,对制备所述球头关节(1)的原料预压成型的液压模具所提供的压力范围为300~400mpa。

6.陶瓷球头,其特征在于,具备通过权利要求1-5任一项所述的球头关节制备方法制备形成所述球头关节(1),所述陶瓷球头呈球体结构或仿形球体结构。

7.根据权利要求6所述的陶瓷球头,其特征在于,所述陶瓷球头由预压成型。

技术总结

本发明属于机械加工技术领域,公开了球头关节制备方法及陶瓷球头,该球头关节制备方法包括将制备球头关节的原料输送至液压模具中,然后将原料进行预压成型为陶瓷球头,陶瓷球头呈仿形球体结构,车削加工并机加工陶瓷球头,以使陶瓷球头加工成型为球头关节,在制备球头关节之前,将陶瓷球头预压成仿形球体能大幅度提高原材料的利用率,制造成本低,后续机加工能节约大量的时间,提高机加工效率。

技术研发人员:姚力军,程忠飞,张桐滨,周文,邰小林,童祯祥,王凌,张茜圭,梁丽丽

受保护的技术使用者:宁波兆盈医疗器械有限公司

技术研发日:

技术公布日:2024/7/15

- 还没有人留言评论。精彩留言会获得点赞!