一种高温分离回收铬渣制备铬酸钠的方法

本发明涉及铬酸钠制备,更具体地说是涉及一种高温分离回收铬渣制备铬酸钠的方法。

背景技术:

1、目前,大部分的含铬矿渣最初都是在一个开放的环境中储存的。当含铬矿渣填埋时,需要稳定矿渣以避免铬污染地下水和土壤。然而,只有一小部分含铬矿渣被直接回收并用作水泥混合物或路基材料。然而,含铬矿渣的活性低和铬含量高,限制了其利用。另一方面,含铬的矿渣已成为回收铬的潜在资源。

2、目前从含铬矿渣中回收铬的方法一般分为物理分离工艺、高温还原工艺、等离子体熔炼、碱性焙烧-水浸出工艺、生物浸出工艺等。物理分离方法,包括磁分离和重力分离,利用含铬物相与其它非铬物相不同的磁性或者密度的特点来进行分离,可以从含铬矿渣中回收一定量的铬,但是金属回收率较低,小的金属液滴和晶格取代铬很难通过物理分离过程进行回收。熔炼还原工艺熔炼还原工艺被认为是一种很有前途的炼钢方法。该工艺是基于使用还原剂在高温下还原选定的金属氧化物。在这个过程中,可以通过与熔融的铁形成合金来回收有价值的金属,通过含铬物相在高温下(1600℃)与还原剂(碳)发生还原反应,金属可以很容易地从矿渣中分离出来,各种金属的金属回收率为98%,不造成二次污染。然而,由于碳热还原是吸热反应,且含铬物相熔点较高,该工艺具有能耗高,耐火材料消耗大的缺点。在等离子体熔炼过程中,在等离子体反应器中产生了大量的高能颗粒。这些粒子被高能电子猛烈轰击,变成电离态或激发态,导致一系列复杂的物理和化学反应。由于这些反应,金属成分熔化形成矿渣和金属矿渣。等离子体熔化使用等离子体弧产生热量。等离子体电弧的温度高达3000℃。在这样的高温下,金属可以快速熔化,有利于分离和净化。但是,热等离子体的能耗和耐火材料消耗较碳热还原工艺更高,很难实现商业应用。碱性焙烧水浸出工艺是通过碱性焙烧到800℃左右,形成不溶于水的废渣和铬酸盐,然后通过水浸分离不溶于水的废渣和含铬酸盐的水,最后通过钡盐或者蒸发提纯铬酸盐,该方法是目前铬盐的主要生成方式,但该工艺需要消耗大量水,且浸出过程渣和水接触存在锰,铬等重金属扩散到水中的风险,后续还需要处理大量废水。生物浸出是一种湿法冶金技术,主要通过微生物产生的无机酸或有机酸溶解金属。生物浸出具有能耗低、投资成本低等优点,目前已被广泛用于加工富含黄铁矿、低品位硫化铜矿,但是生物浸出效率很低,无法在短期处理大量含铬废渣,尚无工业利用价值。

3、因此,如何提供一种高温分离回收铬渣制备铬酸钠的方法是本领域技术人员亟需解决的问题。

技术实现思路

1、有鉴于此,本发明通过实验发现,高温空气条件下,超过600℃时,碳酸钠会和铬矿逐渐反应形成铬酸钠,基于此,本发明提供了一种高温回收铬渣制备铬酸钠的方法。

2、为了实现上述目的,本发明采用如下技术方案:

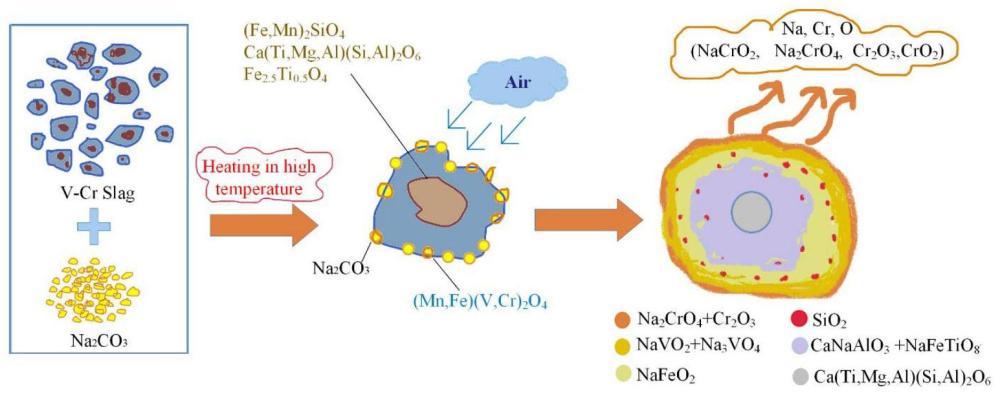

3、一种高温分离回收铬渣制备铬酸钠的方法,过程包括:在铬渣中加入碳酸钠并搅拌均匀,然后,通入空气焙烧到1200℃-1400℃并保温直到重量不再减少,当温度达到1200℃时,收集挥发出的冷凝物,重复上述过程,多次焙烧,即得到铬酸钠;其中,铬渣和碳酸钠配比按照铬渣中铬和碳酸钠中钠的摩尔比1:2进行配置。

4、该方法可以使得铬渣中的铬完全生成铬酸钠,第一次焙烧已经有铬酸钠生成,但由于是铬矿和碳酸钠都为粉末固相混合,存在反应不充分,因此,需要多次混合、焙烧,待反应充分。本方法会将加热温度升高到1200℃-1400℃,更高的温度使得液渣量流动性更好,粘度更小,温度反应动力学良好,且通过tgdsc发现铬酸钠已经开始从液相蒸发成气相挥发。

5、铬酸钠的熔点为800℃,现有技术焙烧温度1020-1040℃生成了液态铬酸钠,焙烧冷凝后水侵出溶于水的铬酸钠,通过多次焙烧是保证氧化铬同碳酸钠更充分的反应完全,提高反应效率,而本发明通过提高焙烧温度,使得反应动力学增强,随着高温下铬酸钠气化挥发,铬酸钠从焙烧体系转移到挥发体系,使得焙烧体系中化学平衡向铬酸钠方向生成,反应效率更高。传统方法焙烧温度低,需要侵出后多次焙烧才能反应完全,而该方法高温焙烧分离只需要一次焙烧。传统方法分离是固体分离,需要溶剂水,而本方法是气固高温分离,不需要水,因此本方法不需要考虑铬酸钠对水的污染,生产成本更低,更保护环境。

6、优选的,在上述技术方案中,以静电除尘器收集挥发出的冷凝物。

7、优选的,在上述技术方案中,通入空气时,铬渣与碳酸钠的比例为166g:5l。

8、经由上述的技术方案可知,与现有技术相比,本发明提供了一种通过高温回收铬渣制备铬酸钠的方法,取得了如下技术效果:

9、1)该方法不仅分离出了含铬铁渣中的铬,又得到了反应副产品铬酸钠,治理污染的过程制备了高附加值产品;

10、2)该方法仅需要消耗加热炉渣的能源费,由于加热温度1400℃保温一定时间就可以达到铬的分离,不需要达到碳热反应温度1600℃,因此,能源消耗和耐火材料费用都较碳热反应更低;

11、3)不同于传统工艺消耗大量酸碱和水资源的“焙烧水浸出+湿法分离水中的铬”的方法,存在后续的废水,废酸碱处理成本,该方法从加热到产品分离处理过程不需要消耗化学试剂和酸碱,也不需要消耗水,不会对环境产生二次污染;

12、4)由于铬酸钠的挥发温度范围较宽,且铬铁渣钠化焙烧高温挥发温度段1200℃-1400℃逸出相只有铬酸钠,容易调整工艺加热参数和实现工业控制;因此,基于铬酸钠挥发的现象提出的高温分离铬制备铬酸钠的方法结合了以往工艺的优点,具有工艺简单、环保、经济效益显著的优势。

技术特征:

1.一种高温分离回收铬渣制备铬酸钠的方法,其特征在于,过程包括:在铬渣中加入碳酸钠并搅拌均匀,然后,通入空气焙烧到1200℃-1400℃并保温直到重量不再减少,当温度达到1200℃时,收集挥发出的冷凝物,重复上述过程,多次焙烧,即得到铬酸钠;其中,铬渣和碳酸钠配比按照铬渣中铬和碳酸钠中钠的摩尔比1:2进行配置。

2.根据权利要求1所述的一种高温分离回收铬渣制备铬酸钠的方法,其特征在于,以静电除尘器收集挥发出的冷凝物。

3.根据权利要求1所述的一种高温分离回收铬渣制备铬酸钠的方法,其特征在于,通入空气时,铬渣与碳酸钠的比例为166g:5l。

技术总结

本发明公开了一种高温分离回收铬渣制备铬酸钠的方法,属于铬酸钠分离制备技术领域,过程包括:在铬渣中加入同铬摩尔比相近的碳酸钠并搅拌均匀,然后,通入空气焙烧到1200℃‑1400℃并保温直到重量不再减少,当温度达到1200℃时,收集挥发出的冷凝物,即铬酸钠。由于铬酸钠的挥发温度范围较宽,且铬铁渣钠化焙烧高温挥发温度段1200℃‑1400℃逸出相只有铬酸钠,容易调整工艺加热参数和实现工业控制。因此,基于铬酸钠挥发的现象提出的高温分离铬制备铬酸钠的方法结合了以往工艺的优点,具有工艺简单、环保、经济效益显著的优势。

技术研发人员:余亮,李秋平,董婧蒙,贾佳琦

受保护的技术使用者:重庆大学

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!