纤芯数值孔径可调一体化特种光纤的制备方法及特种光纤与流程

本发明涉及光纤制备,尤其涉及一种纤芯数值孔径可调一体化特种光纤的制备方法及特种光纤。

背景技术:

1、光纤激光器由于具有转换效率高、光束质量好、热管理方便、结构紧凑、可柔性操作以及维护简单等优点,使得其在激光加工、材料成型、激光焊接、激光清洗等诸多应用领域均具有广泛的应用前景。在光纤激光振荡器中,光纤光栅作为振荡腔的腔镜,是至关重要的光纤器件。由于传统的紫外曝光法刻写光纤光栅对光纤的光敏性有要求,因此作为腔镜使用的光纤光栅通常直接刻写在无源光纤上,然后将无源光纤刻写的光纤光栅与有源光纤通过熔接形成振荡腔,搭建光纤激光振荡器。采用该方法进行光纤光栅的刻写到搭建光纤激光振荡器的工序较多、不同光纤器件之间的熔接点也多,不仅增加全光纤激光振荡器系统的熔接损耗,同时也增加了生产的复杂程度。

技术实现思路

1、本发明提供一种纤芯数值孔径可调一体化特种光纤的制备方法及特种光纤,旨在解决传统技术中一体化光纤制作过程中容易形成界面缺陷或者引入杂质进而影响光纤性能以及流程较为复杂,纤芯数值孔径调控较难的问题,同时在应用端用于激光振荡腔的制作时更具灵活性。

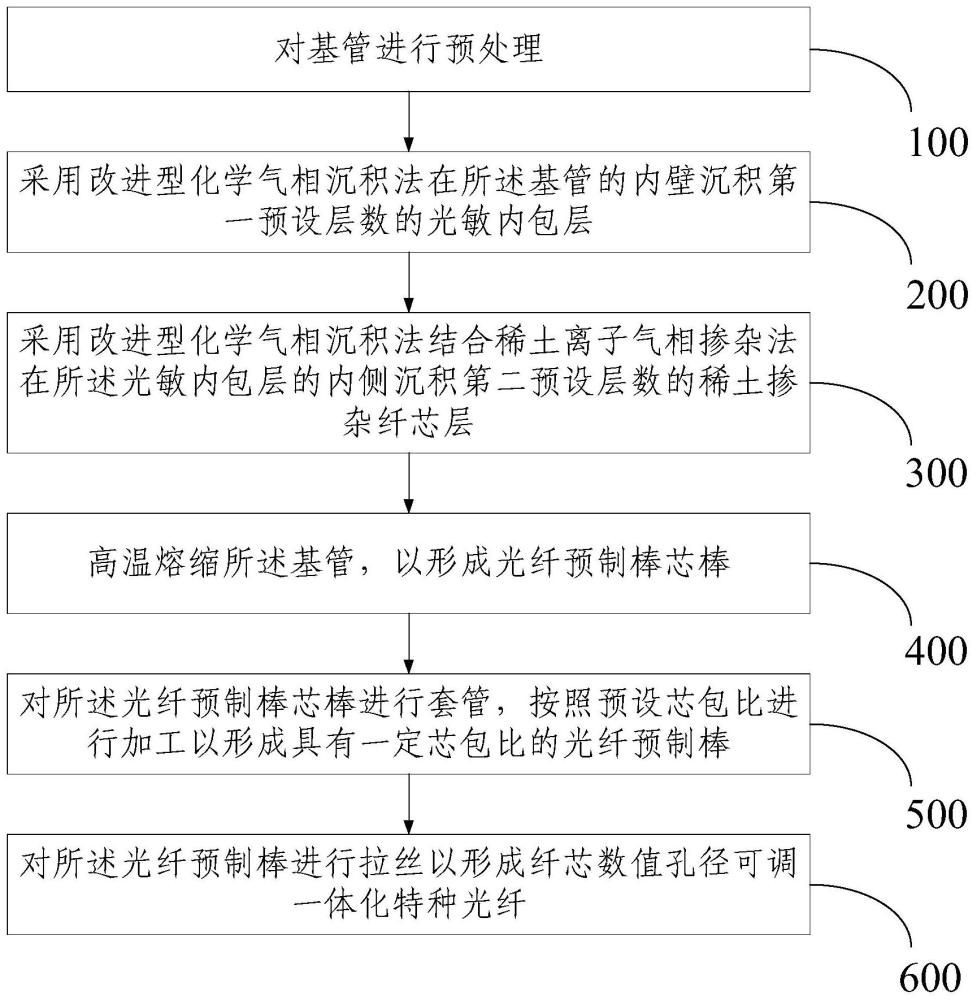

2、为了解决上述问题,本发明提供一种纤芯数值孔径可调一体化特种光纤的制备方法,包括:

3、对基管进行预处理;

4、采用改进型化学气相沉积法在所述基管的内壁沉积第一预设层数的光敏内包层;

5、采用改进型化学气相沉积法结合稀土离子气相掺杂法在所述光敏内包层的内侧沉积第二预设层数的稀土掺杂纤芯层;

6、高温熔缩所述基管,以形成光纤预制棒芯棒;

7、对所述光纤预制棒芯棒进行套管,按照预设芯包比进行加工以形成具有一定芯包比的光纤预制棒;

8、对所述光纤预制棒进行拉丝以形成纤芯数值孔径可调一体化特种光纤。

9、根据本发明提供的一种纤芯数值孔径可调一体化特种光纤的制备方法,采用改进型化学气相沉积法结合稀土离子气相掺杂法在所述光敏内包层的内侧沉积第二预设层数的稀土掺杂纤芯层包括:

10、使用沉积原料与稀土掺杂剂原料在所述光敏内包层的内侧沉积第二预设层数的稀土掺杂纤芯层;

11、其中,所述沉积原料包括sicl4,所述稀土掺杂剂原料包括yb(thd)3、er(thd)3、tm(thd)3、ho(thd)3中的一种或多种。

12、根据本发明提供的一种纤芯数值孔径可调一体化特种光纤的制备方法,所述沉积原料的流量为100-1000sccm,所述稀土掺杂剂原料的流量为10-1000sccm,沉积温度为1600-2100℃。

13、根据本发明提供的一种纤芯数值孔径可调一体化特种光纤的制备方法,采用改进型化学气相沉积法在所述基管的内壁沉积第一预设层数的光敏内包层包括:

14、使用沉积原料与光敏性组分原料在所述基管的内壁沉积第一预设层数的光敏内包层;

15、其中,所述沉积原料包括sicl4,所述光敏性组分原料包括gecl4、bcl3、c2f6中的一种或多种。

16、根据本发明提供的一种纤芯数值孔径可调一体化特种光纤的制备方法,所述沉积原料的流量为100-1000sccm,所述光敏性组分原料的流量为10-1000sccm,沉积温度为1600-2100℃。

17、根据本发明提供的一种纤芯数值孔径可调一体化特种光纤的制备方法,对基管进行预处理包括:

18、依次使用氢氟酸与纯水清洗基管;

19、使用刻蚀性气体刻蚀所述基管的内壁;

20、其中,所述刻蚀性气体包括sf6以及c2f6中的一种或多种。

21、根据本发明提供的一种纤芯数值孔径可调一体化特种光纤的制备方法,所述第一预设层数为2-30层,所述第二预设层数为2-10层。

22、本发明还提供一种纤芯数值孔径可调一体化特种光纤,应用如上任一项所述的纤芯数值孔径可调一体化特种光纤的制备方法,所述纤芯数值孔径可调一体化特种光纤具有稀土掺杂纤芯层与光敏内包层,所述稀土掺杂纤芯层的折射率大于所述光敏内包层的折射率。

23、根据本发明提供的一种纤芯数值孔径可调一体化特种光纤,所述光敏内包层的直径与所述稀土掺杂纤芯层的直径之比为1-4。

24、根据本发明提供的一种纤芯数值孔径可调一体化特种光纤的制备方法及特种光纤,所述纤芯数值孔径可调一体化特种光纤具有所述稀土掺杂纤芯层、包层、第一涂覆层以及第二涂覆层,所述包层包括所述光敏内包层和外包层,所述稀土掺杂纤芯层的折射率为n1,所述光敏内包层的折射率为n2,所述纤芯的数值孔径为na=(n12-n22)1/2,所述外包层的折射率为n3,所述第一涂覆层的折射率为n4,所述第二涂覆层的折射率为n5,所述包层的数值孔径为na=(n32-n42)1/2,且n5>n1>n2>n3>n4。

25、本发明提供的纤芯数值孔径可调一体化特种光纤的制备方法及特种光纤,通过在沉积阶段在径向依次沉积光敏内包层以及稀土掺杂纤芯层,可以有效避免纤芯进行机加工、组装等过程带来的缺陷,在基管内实现光敏内包层以及稀土掺杂纤芯层的径向一体化制备;由于稀土掺杂纤芯层与光敏内包层在轴向均是连续的,因此可以根据激光振荡腔中的实际使用长度需求来确定刻写光纤光栅的间距,对于激光振荡腔的制作更具灵活性;此外可以通过调控光敏内包层的折射率,在不改变稀土掺杂纤芯层稀土掺杂的情况下实现纤芯数值孔径的可控调节。

技术特征:

1.一种纤芯数值孔径可调一体化特种光纤的制备方法,其特征在于,包括:

2.根据权利要求1所述的纤芯数值孔径可调一体化特种光纤的制备方法,其特征在于,采用改进型化学气相沉积法结合稀土离子气相掺杂法在所述光敏内包层的内侧沉积第二预设层数的稀土掺杂纤芯层包括:

3.根据权利要求2所述的纤芯数值孔径可调一体化特种光纤的制备方法,其特征在于,所述沉积原料的流量为100-1000sccm,所述稀土掺杂剂原料的流量为10-1000sccm,沉积温度为1600-2100℃。

4.根据权利要求1所述的纤芯数值孔径可调一体化特种光纤的制备方法,其特征在于,采用改进型化学气相沉积法在所述基管的内壁沉积第一预设层数的光敏内包层包括:

5.根据权利要求4所述的纤芯数值孔径可调一体化特种光纤的制备方法,其特征在于,所述沉积原料的流量为100-1000sccm,所述光敏性组分原料的流量为10-1000sccm,沉积温度为1600-2100℃。

6.根据权利要求1所述的纤芯数值孔径可调一体化特种光纤的制备方法,其特征在于,对基管进行预处理包括:

7.根据权利要求1所述的纤芯数值孔径可调一体化特种光纤的制备方法,其特征在于,所述第一预设层数为2-30层,所述第二预设层数为2-10层。

8.一种纤芯数值孔径可调一体化特种光纤,应用如权利要求1-7任一项所述的纤芯数值孔径可调一体化特种光纤的制备方法,其特征在于,所述纤芯数值孔径可调一体化特种光纤具有稀土掺杂纤芯层与光敏内包层,所述稀土掺杂纤芯层的折射率大于所述光敏内包层的折射率。

9.根据权利要求8所述的纤芯数值孔径可调一体化特种光纤,其特征在于,所述光敏内包层的直径与所述稀土掺杂纤芯层的直径之比为1-4。

10.根据权利要求8所述的纤芯数值孔径可调一体化特种光纤,其特征在于,所述纤芯数值孔径可调一体化特种光纤具有所述稀土掺杂纤芯层、包层、第一涂覆层以及第二涂覆层,所述包层包括所述光敏内包层和外包层,所述稀土掺杂纤芯的折射率为n1,所述光敏内包层的折射率为n2,所述纤芯的数值孔径为na=(n12-n22)1/2,所述外包层的折射率为n3,所述第一涂覆层的折射率为n4,所述第二涂覆层的折射率为n5,所述包层的数值孔径为na=(n32-n42)1/2,且n5>n1>n2>n3>n4。

技术总结

本发明提供一种纤芯数值孔径可调一体化特种光纤的制备方法及特种光纤,制备方法包括:对基管进行预处理;采用改进型化学气相沉积法在所述基管内壁沉积预设层数光敏内包层;采用改进型化学气相沉积法结合稀土离子气相掺杂法在所述光敏内包层内侧沉积预设层数稀土掺杂纤芯层;高温熔缩形成光纤预制棒芯棒;对所述光纤预制棒芯棒进行套管、加工形成具有一定芯包比的光纤预制棒;对所述光纤预制棒进行拉丝以形成纤芯数值孔径可调的一体化特种光纤。本发明提供的制备方法旨在解决传统技术中一体化光纤制作过程中容易形成界面缺陷或引入杂质进而影响光纤性能的问题,同时可以在不改变稀土掺杂纤芯层稀土掺杂浓度情况下实现纤芯数值孔径的可变调控。

技术研发人员:王道龙,刘锐,王静,叶锦程,李幸围,李超,包箭华,周程丽

受保护的技术使用者:武汉睿芯特种光纤有限责任公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!