一种晶棒回熔控制方法与流程

本申请属于单晶硅晶棒回熔,尤其是涉及一种晶棒回熔控制方法。

背景技术:

1、现有晶棒回熔都采用硅液热量回融,也就是待回熔的晶棒浸入熔融的硅液中,靠硅液的热量将晶棒熔化。而且,在整个回熔过程中,主要依靠操作员手动操作完成回熔作业。人工操作不仅依靠操作人员的熟练程度,而且可控性差且风险高,当温度升高未及时观察液面温度情况时容易跳硅沸腾,影响石英坩埚寿命或者引入碳元素引起碳高、氧高或或成晶不良。对于手动控制单晶进入石英坩埚时,人员基于经验判断浸入长度,可能存在石英坩埚内的熔硅溶液温度不够高,浸入晶段过长而导致晶段有过多未能熔化的情况,这样若不及时处理,会出现因熔硅温度降低而结晶,引起单晶掉落的风险,甚至引起漏硅。同时,手动操作,过程作业不连贯、不及时,不仅质量无法保证,而且回熔时间长、效率低,致使熔硅中的杂质及含氧量都会随着时间的增加而增加,直接影响后期拉晶质量。

技术实现思路

1、本申请提供一种晶棒回熔控制方法,解决了现有技术中人工操作造成的回熔时间长、可控性差且质量不稳定的技术问题。

2、为解决至少一个上述技术问题,本申请采用的技术方案是:

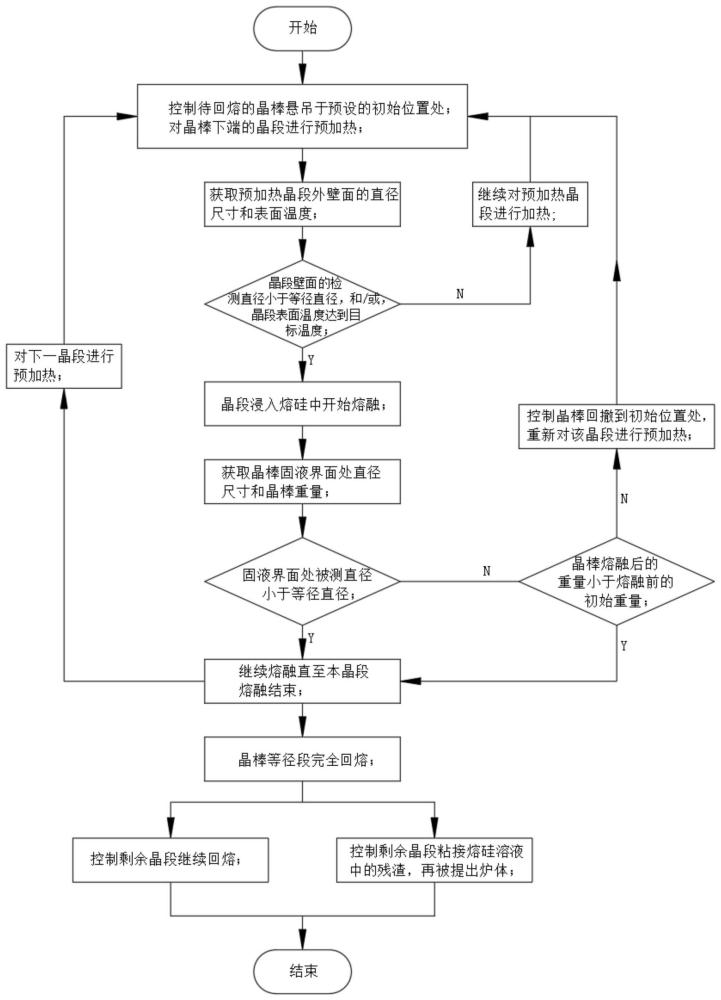

3、一种晶棒回熔控制方法,步骤包括:

4、控制待回熔的晶棒悬吊于预设的初始位置处;

5、对晶棒下端的晶段进行预加热并加热至目标温度;

6、获取预加热晶段外壁面的直径尺寸和表面温度;

7、基于获取的壁面直径和表面温度,判断是否符合熔融条件;

8、若是,控制预加热晶段浸入熔硅中进行熔融;

9、重复上述步骤,直至回熔结束。

10、进一步的,所述判断是否符合熔融条件,包括以直径判断和/或以表面温度判断,任一条件符合即可下行熔融。

11、进一步的,所述以直径判断,包括:

12、获取预加热晶段下端面外壁面的检测直径;

13、对比预加热晶段外壁面的检测直径与预设的等径直径;

14、若晶段壁面的检测直径小于等径直径,则符合熔融条件;

15、若晶段壁面的检测直径大于或等于等径直径,则不符合熔融条件;

16、进一步的,所述以表面温度判断,包括:

17、获取晶段表面温度;

18、当测得的晶段表面温度达到目标温度时,则符合熔融条件;

19、当测得的晶段表面温度小于目标温度时,则不符合熔融条件;

20、优选地,目标温度范围为1200-1400℃。

21、进一步的,当预加热晶段不符合熔融条件时,控制第二加热件继续以目标温度对预加热晶段进行加热,延长加热时间,直至获取的预加热晶段符合熔融条件。

22、进一步的,当预加热晶段浸入到熔硅溶液后,开始熔融并同步监控晶棒固液界面处直径尺寸和晶棒重量,以晶棒固液界面处直径尺寸和晶棒重量来判断该晶段是否熔融正常;其中,先判断晶棒固液界面处的直径尺寸再判断晶棒重量。

23、进一步的,所述以晶棒固液界面处直径尺寸进行判断时,包括:

24、获取晶棒固液界面处直径尺寸,并使其与等径直径对比;

25、若固液界面处被测直径小于等径直径,则控制该晶段继续熔融;

26、若固液界面处被测直径大于或等于等径直径,则通过晶棒重量来判断是否继续熔融。

27、进一步的,所述以晶棒重量进行判断,包括:

28、监控熔融过程中的晶棒重量,并使其与熔融前的晶棒重量进行对比;

29、若晶棒重量减轻,则继续控制该晶段熔融;

30、若晶棒重量增加,表示该晶段出现结晶现象,则控制晶棒回撤到初始位置处,重新对该晶段进行预加热。

31、进一步的,所述重新对该晶段进行预加热,具体为:

32、基于第二加热件的目标温度并提高30-50℃,以对回撤的晶段进行再次预加热;

33、基于第一加热件的实时温度,在其基础上再提高5-10℃,以准备对该晶段进行再次熔融;

34、基于所述判断是否符合熔融条件,再继续对该晶段进行二次熔融;

35、重复上述步骤,直至该晶段熔融完毕;

36、进一步的,当该晶段熔融完毕后,先控制第二加热件的温度调整到目标温度,再基于上述判断标准,继续控制下一段晶段先预热再熔融;

37、优选地,当晶棒等径段完全回熔后,则控制剩余晶段继续回熔;或则,控制剩余晶段粘接熔硅溶液中的残渣,再被提出炉体。

38、采用本申请设计的一种晶棒回熔控制方法,可分阶段地对晶棒进行先预加热再熔融,以加速晶棒熔融效率,可防止熔融不当时出现结晶、沸腾、溅硅或漏硅;全程自动监控并可自动判断是否继续进行预加热或熔融,回熔连贯性好且安全可控,回熔质量好且效率高。

技术特征:

1.一种晶棒回熔控制方法,其特征在于,步骤包括:

2.根据权利要求1所述的一种晶棒回熔控制方法,其特征在于,所述判断是否符合熔融条件,包括以直径判断和/或以表面温度判断,任一条件符合即可下行熔融。

3.根据权利要求2所述的一种晶棒回熔控制方法,其特征在于,所述以直径判断,包括:

4.根据权利要求2所述的一种晶棒回熔控制方法,其特征在于,所述以表面温度判断,包括:

5.根据权利要求1-4任一项所述的一种晶棒回熔控制方法,其特征在于,当预加热晶段不符合熔融条件时,控制第二加热件继续以目标温度对预加热晶段进行加热,延长加热时间,直至获取的预加热晶段符合熔融条件。

6.根据权利要求1所述的一种晶棒回熔控制方法,其特征在于,当预加热晶段浸入到熔硅溶液后,开始熔融并同步监控晶棒固液界面处直径尺寸和晶棒重量,以晶棒固液界面处直径尺寸和晶棒重量来判断该晶段是否熔融正常;其中,先判断晶棒固液界面处的直径尺寸再判断晶棒重量。

7.根据权利要求6所述的一种晶棒回熔控制方法,其特征在于,所述以晶棒固液界面处直径尺寸进行判断时,包括:

8.根据权利要求7所述的一种晶棒回熔控制方法,其特征在于,所述以晶棒重量进行判断,包括:

9.根据权利要求8所述的一种晶棒回熔控制方法,其特征在于,所述重新对该晶段进行预加热,具体为:

10.根据权利要求1-4、6-9任一项所述的一种晶棒回熔控制方法,其特征在于,当该晶段熔融完毕后,先控制第二加热件的温度调整到目标温度,再基于上述判断标准,继续控制下一段晶段先预热再熔融;

技术总结

一种晶棒回熔控制方法,步骤包括:控制待回熔的晶棒悬吊于预设的初始位置处;对晶棒下端的晶段进行预加热并加热至目标温度;获取预加热晶段外壁面的直径尺寸和表面温度;基于获取的壁面直径和表面温度,判断是否符合熔融条件;若是,控制预加热晶段浸入熔硅中进行熔融;重复上述步骤,直至回熔结束。本申请提出的晶棒回熔控制方法,可分阶段地对晶棒进行先预加热再熔融,以加速晶棒熔融效率,可防止熔融不当时出现结晶、沸腾、溅硅或漏硅;全程自动监控并可自动判断是否继续进行预加热或熔融,回熔连贯性好且安全可控,回熔质量好且效率高。

技术研发人员:孔凯斌,周宏邦,王淼,贾海洋,张强,娄中士,王立刚

受保护的技术使用者:内蒙古中环领先半导体材料有限公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!