一种基于3DP成型的微晶玻璃氧化物陶瓷制品及其制备方法

本发明涉及氧化物陶瓷,尤其涉及一种基于3dp成型的微晶玻璃氧化物陶瓷制品及其制备方法。

背景技术:

1、氧化物陶瓷是典型的离子型晶体,其阳离子和阴离子有较强的离子键结合,因此具有高强度、高硬度、耐磨损、良好的电绝缘以及无信号屏蔽等优异性能,从而成为及塑料、金属、玻璃之后的一种新型的手机和智能可穿戴设备的背板材料。然而陶瓷材料固有脆性和高硬度导致传统成型工艺制备的样品,加工周期长、工艺流程复杂、成本高以及难以制备复杂形状的零部件,这在一定程度上阻碍了陶瓷手机背板和智能可穿戴设备背板的发展。

2、3dp成型技术,又称粘结剂喷射打印技术,是近年来一种新型的陶瓷等材料的增材制造技术。3dp打印由于其方便快捷、操作成本低,可打印大体积试样等特点,已被广泛应用于建筑、工艺品等领域。该技术首先通过计算机软件建模,并用切片软件对模型进行二维切片,随后打印机通过铺粉装置在工作台上均匀地铺上一层粉体,铺完粉体后打印喷嘴根据二维切片形状喷射粘结剂将特定图案的粉体粘结形成一层打印层。重复上述的操作,使得各层之间紧密粘结,从而获得近净成型的坯体。随后将生坯经过固化—脱脂—烧结—热处理等工艺烧结成最终的试样。然而,目前通过3dp打印技术制备的氧化物陶瓷由于原料粉体粒径较大等因素的影响,导致成型的生坯在烧结后致密性差仍然留有大量的空隙,出现样品力学性能较差等问题。

3、微晶玻璃又称微晶玉石或陶瓷玻璃,是一种由适当组成的玻璃颗粒经烧结与晶化,制成的由结晶相与玻璃相组成的质地坚硬,密实均匀的复相材料。它具有玻璃和陶瓷的双重特性,具有高强度、高硬度、耐磨性好、可靠的电绝缘性以及良好化学稳定性等优异性能被广泛应用于工程领域。

4、如何将微晶玻璃与氧化物陶瓷结合,提高氧化物陶瓷的力学性能,有助于扩展氧化物陶瓷的应用领域。

5、微晶玻璃熔渗工艺,是指用熔点低于氧化物陶瓷的微晶玻璃,在熔融状态下填充预烧结试样中空隙的工艺方法,通过调节熔渗工艺过程中熔渗时间、腔体内压力、熔渗次数以及气氛等操作使得预烧结试样进一步致密,从而提高样品的力学性能。

技术实现思路

1、本发明所要解决的技术问题是如何提高氧化物陶瓷的力学性能,提供一种3dp成型的微晶玻璃氧化物陶瓷制品及其制备方法。

2、为了解决上述问题,本发明提出以下技术方案:

3、第一方面,本发明提供一种基于3dp成型的微晶玻璃氧化物陶瓷制品的制备方法,包括以下步骤:

4、s1、按质量份计,将颗粒级配的氧化物陶瓷粉体90-100份、烧结助剂0-10份进行球磨混匀,得到打印粉体;

5、s2、将所述打印粉体进行3dp成型,制备生坯,并对所述生坯进行脱脂、烧结,得到陶瓷体;

6、s3、将所述陶瓷体与微晶玻璃粉体进行熔渗处理,使微晶玻璃在熔融状态下填充所述陶瓷体的空隙,制得微晶玻璃氧化物陶瓷制品。

7、需要说明的是,步骤s2中,进行3dp成型时,本领域技术人员可以通过优化3dp成型技术的打印参数,包括喷墨电压、打印层厚和辊组速度等保证不出现推件、层移、变形等问题,获得形状和精度良好的打印生坯。

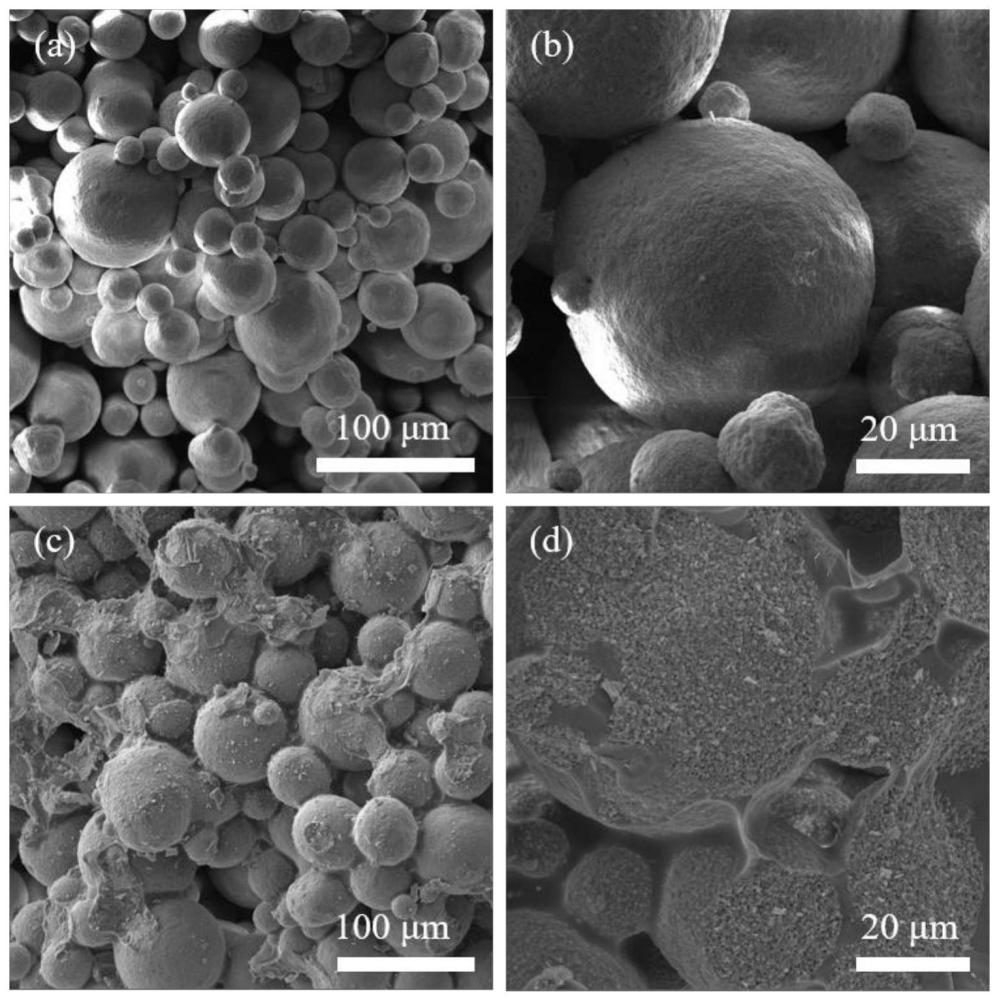

8、进一步地,所述颗粒级配的氧化物陶瓷粉体由1-50wt%粒径为0.1-10μm的氧化物陶瓷粉体和50-99wt%粒径为20-90μm的氧化物陶瓷粉体组成。

9、进一步地,所述熔渗处理的具体操作为,将所述陶瓷体置于坩埚中,在所述陶瓷体四周均匀放入微晶玻璃粉体,随后将坩埚置于管式炉中,以10-15℃/min的速率升温至300℃,再以2-8℃/min的速率升温至微晶玻璃的软化温度,保温10-600min,保温结束后以2-8℃/min的降温速率降温至300℃后随炉冷却至室温。

10、进一步地,所述熔渗处理的过程中,管式炉炉体内的真空度在0.001-10kpa之间。

11、进一步地,所述微晶玻璃的软化温度为750-1050℃。

12、进一步地,所述氧化物陶瓷为氧化锆、氧化铝、zta、atz中的任一种,优选氧化锆和氧化铝。

13、进一步地,所述烧结助剂选自氧化钇、氧化镁、氧化镧中的一种或几种,优选氧化钇和氧化镁。

14、进一步地,所述微晶玻璃粉体为硅酸盐微晶玻璃粉体、铝硅酸盐微晶玻璃粉体、氟硅酸盐微晶玻璃粉体、锂铝硅酸盐微晶玻璃粉体和磷酸盐微晶玻璃粉体中的一种或多种,粒径为1-20μm。

15、需要说明的是,微晶玻璃的软化温度跟组成有关,通过选用低软化温度的微晶玻璃,可以将熔渗处理的温度控制在750-1050℃之间。

16、具体地,可以选用不同成份的微晶玻璃,通过干法球磨2-6h后过100目筛,使微晶玻璃粉体混合均匀。

17、进一步地,所述步骤s2中,脱脂工艺为真空-空气两步脱脂;其中,真空脱脂为在450℃下保温180min;空气脱脂为在450℃下保温240min;

18、烧结工艺为:以8-15℃/min升温至1200℃,再以3-7℃/min升温至烧结温度,保温60-180min;保温结束后,以5-15℃/min的降温速率降至800℃后随炉冷却至室温。

19、另一方面,本发明提供一种微晶玻璃氧化物陶瓷制品,由上述的基于3dp成型的微晶玻璃氧化物陶瓷制品的制备方法制得,所述微晶玻璃氧化物陶瓷制品中,微晶玻璃的含量为10-40wt%。

20、具体地,所述微晶玻璃氧化物陶瓷制品为手机或智能手表的背板。

21、与现有技术相比,本发明所能达到的技术效果包括:

22、本发明提供的基于3dp成型的微晶玻璃氧化物陶瓷制品的制备方法,采用颗粒级配的氧化物陶瓷粉体作为原料,有助于提升粉体的松装密度,进而提高坯体的堆积密度和强度;向氧化物陶瓷粉体中添加烧结助剂,有助于提升烧结后陶瓷体的致密度。

23、进一步地,本发明的制备方法采用微晶玻璃熔渗的工艺制备微晶玻璃氧化物陶瓷制品,使微晶玻璃在熔融状态下填充陶瓷体的空隙,最终制得具有良好力学性能的微晶玻璃氧化物陶瓷制品。本发明还可以通过优化熔渗工艺过程中熔渗时间和温度、腔体内压力、熔渗次数以及气氛等条件来促进陶瓷体进一步致密,从而获得高性能的微晶玻璃氧化物陶瓷制品。

技术特征:

1.一种基于3dp成型的微晶玻璃氧化物陶瓷制品的制备方法,其特征在于,包括以下步骤:

2.如权利要求1所述的基于3dp成型的微晶玻璃氧化物陶瓷制品的制备方法,其特征在于,所述颗粒级配的氧化物陶瓷粉体由1-50wt%粒径为0.1-10μm的氧化物陶瓷粉体和50-99wt%粒径为20-90μm的氧化物陶瓷粉体组成。

3.如权利要求1所述的基于3dp成型的微晶玻璃氧化物陶瓷制品的制备方法,其特征在于,所述熔渗处理的具体操作为,将所述陶瓷体置于坩埚中,在所述陶瓷体四周均匀放入微晶玻璃粉体,随后将坩埚置于管式炉中,以10-15℃/min的速率升温至300℃,再以2-8℃/min的速率升温至微晶玻璃的软化温度,保温10-600min,保温结束后以2-8℃/min的降温速率降温至300℃后随炉冷却至室温。

4.如权利要求3所述的基于3dp成型的微晶玻璃氧化物陶瓷制品的制备方法,其特征在于,所述熔渗处理的过程中,管式炉炉体内的真空度在0.001-10kpa之间。

5.如权利要求3所述的基于3dp成型的微晶玻璃氧化物陶瓷制品的制备方法,其特征在于,所述微晶玻璃的软化温度为750-1050℃。

6.如权利要求1所述的基于3dp成型的微晶玻璃氧化物陶瓷制品的制备方法,其特征在于,所述氧化物陶瓷为氧化锆、氧化铝、zta、atz中的任一种。

7.如权利要求1所述的基于3dp成型的微晶玻璃氧化物陶瓷制品的制备方法,其特征在于,所述烧结助剂选自氧化钇、氧化镁、氧化镧中的一种或几种。

8.如权利要求1所述的基于3dp成型的微晶玻璃氧化物陶瓷制品的制备方法,其特征在于,所述微晶玻璃粉体为硅酸盐微晶玻璃粉体、铝硅酸盐微晶玻璃粉体、氟硅酸盐微晶玻璃粉体、锂铝硅酸盐微晶玻璃粉体和磷酸盐微晶玻璃粉体中的一种或多种,粒径为1-20μm。

9.如权利要求1所述的基于3dp成型的微晶玻璃氧化物陶瓷制品的制备方法,其特征在于,所述步骤s2中,脱脂工艺为真空-空气两步脱脂;其中,真空脱脂为在450℃下保温180min;空气脱脂为在450℃下保温240min;

10.一种微晶玻璃氧化物陶瓷制品,其特征在于,由权利要求1-9任一项所述的基于3dp成型的微晶玻璃氧化物陶瓷制品的制备方法制得,所述微晶玻璃氧化物陶瓷制品中,微晶玻璃的含量为10-40wt%。

11.如权利要求10所述的微晶玻璃氧化物陶瓷制品,其特征在于,所述微晶玻璃氧化物陶瓷制品为手机背板或可穿戴设备的背板。

技术总结

本发明公开了一种基于3DP成型的微晶玻璃氧化物陶瓷制品及其制备方法,涉及氧化物陶瓷技术领域。本发明提供的制备方法,包括步骤:S1、按质量份计,将颗粒级配的氧化物陶瓷粉体90‑100份、烧结助剂0‑10份进行球磨混匀,得到打印粉体;S2、将所述打印粉体进行3DP成型,制备生坯,并对所述生坯进行脱脂、烧结,得到陶瓷体;S3、将所述陶瓷体与微晶玻璃粉体进行熔渗处理,使微晶玻璃在熔融状态下填充所述陶瓷体的空隙,制得微晶玻璃氧化物陶瓷制品。本发明采用颗粒级配的氧化物陶瓷粉体作为原料,有助于提高坯体的堆积密度和强度;采用微晶玻璃熔渗的工艺,使微晶玻璃在熔融状态下填充陶瓷体的空隙,最终制得具有良好力学性能的微晶玻璃氧化物陶瓷制品。

技术研发人员:伍尚华,汪亮,李建斌,伍海东

受保护的技术使用者:广东工业大学

技术研发日:

技术公布日:2024/4/22

- 还没有人留言评论。精彩留言会获得点赞!