一种高强度干法制粉无泥陶瓷坯体及其制备方法与流程

本发明属于陶瓷坯体加工,具体涉及一种高强度干法制粉无泥陶瓷坯体及其制备方法。

背景技术:

1、近年来,喷雾干燥湿法造粒工艺技术在陶瓷行业大规模应用,成为陶瓷粉料造粒的主要技术。喷雾干燥湿法制粉工艺技术是将各种原料按配方进入球磨机,加水35~40%球磨成泥浆,然后经喷雾干燥设备将泥浆干燥到5~7%的含水率,实现制粉造粒。该生产技术自动化程度高,制备的陶瓷粉料性能良好且能够确保成形坯体质量,但其造价昂贵、能耗较高,仅该工艺段的能耗就超过整个陶瓷砖生产工艺总能耗的40%。

2、随着全球能源危机的加剧以及逐渐形成环保、低碳和节能的一致共识,新型干法短流程制粉工艺技术成为行业的研究重点,其工艺为各种不同的软质原料和硬质原料经颚式破碎机或对辊式破碎机破碎并进行粗、中碎,再经悬辊式磨粉机或立式磨粉机细磨细碎,细粉料进入各自的料仓,然后进行细粉储备→配料、混合、均化→“过湿”造粒(10~12%的水分)→流化干燥(6~8%的水分)→筛分→合格粉料。

3、目前,随着水泥行业干法立式磨粉机的成功研制以及一体化数控设备的逐渐成熟,干法工艺技术装备已经达到较高水平,然而适应于干法短流程工艺的高强度陶瓷坯体原料及配方成为限制干法制粉工艺技术规模化使用的瓶颈。尤其是,干法制粉工艺中,不同硬度的原料需要分开破碎、磨粉,特别是泥料和石料要分开制粉(泥料成分的引入主要是为了提供坯体粘度、增加坯体成型的强度,但是泥料的引入会降低坯体的白度),但是随着我国黏土矿产资源的开采,优质黏土资源已经严重不足。

技术实现思路

1、基于目前干法制粉工艺技术的不足,本发明旨在提供一种高强度干法制粉无泥陶瓷坯体及其制备方法。

2、第一方面,本发明提供了一种高强度干法制粉无泥陶瓷坯体的制备方法,所述制备方法包括以下步骤:

3、(1)将石料粉碎过筛得到的石粉转移至流化床并加入表面活性剂、润湿剂、无碱玻璃纤维、第一有机增强剂,通过流化床将各粉料混合均匀,得到混合粉料;

4、(2)将第二有机增强剂溶解在水中并加入偶联剂,搅拌至固体或粉末完全溶解,得到润湿溶液;

5、(3)将所述润湿溶液雾化至流化床中并将所述混合粉料充分润湿,得到预制坯粉;

6、(4)将所述预制坯粉压制成型得到湿坯,经干燥得到干坯,经烧成得到所述高强度干法制粉无泥陶瓷坯体。

7、较佳地,所述石料为石英类原料、长石类原料、碳酸盐类原料、氧化物类原料、碳化物类原料、氮化物类原料、烧滑石、蛇纹石、硅灰石、透辉石或者磷灰石中的至少一种。

8、较佳地,所述表面活性剂为氢氧化钠、氢氧化钾、碳酸钠或碳酸氢钠中的至少一种;

9、所述润湿剂为分子量1800-4400的聚乙二醇;

10、所述无碱玻璃纤维为300~2000目玻璃纤维粉。

11、较佳地,所述第一有机增强剂为聚乙烯醇、聚氧化乙烯、脲醛树脂或者吸水性树脂中的至少一种;所述第二有机增强剂为聚乙烯醇、聚氧化乙烯、脲醛树脂、吸水性树脂、羧甲基纤维素、丙烯酸乳液或者丙烯酸共聚乳液中的至少一种;

12、所述偶联剂为γ-缩水甘油醚氧丙基三甲氧基硅烷、γ-氨丙基三乙氧基硅烷、γ-甲基丙烯酰氧基丙基三甲氧基硅烷中的至少一种。

13、较佳地,所述润湿溶液中第二有机增强剂的质量百分含量为20-40%,偶联剂的质量百分含量为5-10%。

14、较佳地,所述润湿溶液与所述混合粉料的质量比为1-4:40-50。

15、较佳地,所述预制坯粉中,石料的质量百分含量为85-94%,表面活性剂的质量百分含量为0.5-2%,润湿剂的质量百分含量为0.5-2%,无碱玻璃纤维的质量百分含量为0.5-2%,第一有机增强剂的质量百分含量为1-4%,第二有机增强剂的质量百分含量为0.5-4%,偶联剂的质量百分含量为0.1-0.8%。

16、较佳地,所述润湿溶液雾化采用高压喷头,喷头气压大于0.4mpa,喷头口径为0.3~1.0mm,雾化液滴粒径小于等于500微米。

17、较佳地,所述预制坯粉压制成型的压力为15~25mpa;所述干燥的温度为100~150℃,干燥的时间为1~2h;所述烧成的温度为1050~1250℃,烧成的时间为40~60min。

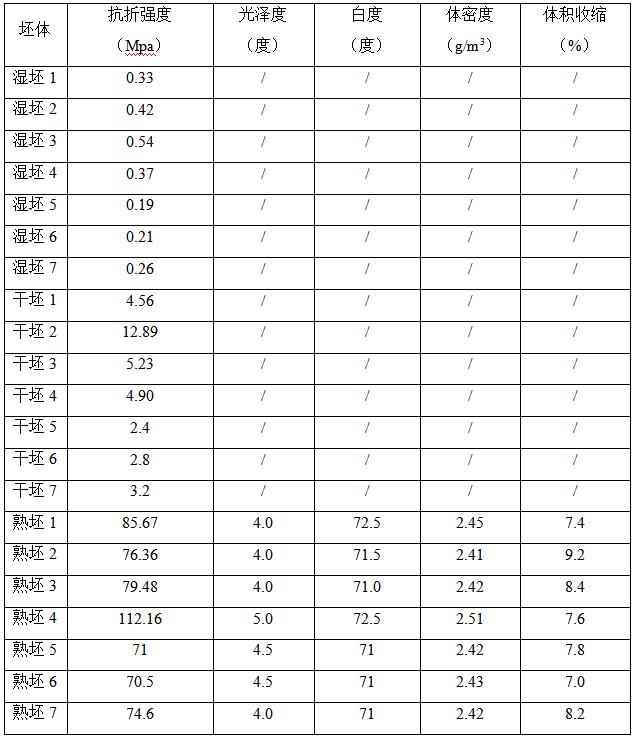

18、第二方面,本发明提供了一种根据上述制备方法得到的高强度干法制粉无泥陶瓷坯体,所述高强度干法制粉无泥陶瓷坯体的湿坯强度大于0.3mpa。

19、有益效果

20、(1)本发明采用有机高分子复合组分替换普通含泥坯体中的泥土组分,采用纯无泥坯体配方,实现压制成型的湿坯强度大于0.3mpa,有效保证成型湿坯在走线过程中的强度;

21、(2)本发明采用的无泥坯体制备工艺可以实现干料与有机高分子复合体系一次造粒,无需过湿造粒后再将水分干燥,工艺简洁,节约能源;同时,该无泥配方体系也适用于过湿造粒工艺;

22、(3)本发明的无泥框架配方可以实现不同白度的坯体制备,可以实现无釉瓷砖的制备;

23、(4)本发明采用不同种类、不同分子量的高分子组合体系,能够极大地模拟黏土、泥土在坯体中发挥的性能,同时能够更加准确的控制坯体烧失量和收缩;

24、(5)本发明采用的无泥配方在石料粉碎过程中可实现不同石料共同粉碎,无需分开粉碎。

技术特征:

1.一种高强度干法制粉无泥陶瓷坯体的制备方法,其特征在于,所述制备方法包括以下步骤:

2.根据权利要求1所述的制备方法,其特征在于,所述石料为石英类原料、长石类原料、碳酸盐类原料、氧化物类原料、碳化物类原料、氮化物类原料、烧滑石、蛇纹石、硅灰石、透辉石或者磷灰石中的至少一种。

3.根据权利要求1所述的制备方法,其特征在于,所述表面活性剂为氢氧化钠、氢氧化钾、碳酸钠或碳酸氢钠中的至少一种;

4.根据权利要求1所述的制备方法,其特征在于,所述第一有机增强剂为聚乙烯醇、聚氧化乙烯、脲醛树脂或者吸水性树脂中的至少一种;所述第二有机增强剂为聚乙烯醇、聚氧化乙烯、脲醛树脂、吸水性树脂、羧甲基纤维素、丙烯酸乳液或者丙烯酸共聚乳液中的至少一种;

5.根据权利要求1所述的制备方法,其特征在于,所述润湿溶液中第二有机增强剂的质量百分含量为20-40%,偶联剂的质量百分含量为5-10%。

6.根据权利要求1所述的制备方法,其特征在于,所述润湿溶液与所述混合粉料的质量比为1-4:40-50。

7.根据权利要求1所述的制备方法,其特征在于,所述预制坯粉中,石料的质量百分含量为85-94%,表面活性剂的质量百分含量为0.5-2%,润湿剂的质量百分含量为0.5-2%,无碱玻璃纤维的质量百分含量为0.5-2%,第一有机增强剂的质量百分含量为1-4%,第二有机增强剂的质量百分含量为0.5-4%,偶联剂的质量百分含量为0.1-0.8%。

8.根据权利要求1所述的制备方法,其特征在于,所述润湿溶液雾化采用高压喷头,喷头气压大于0.4mpa,喷头口径为0.3~1.0mm,雾化液滴粒径小于等于500微米。

9.根据权利要求1所述的制备方法,其特征在于,所述预制坯粉压制成型的压力为15~25mpa;所述干燥的温度为100~150℃,干燥的时间为1~2h;所述烧成的温度为1050~1250℃,烧成的时间为40~60min。

10.一种根据权利要求1所述的制备方法得到的高强度干法制粉无泥陶瓷坯体,其特征在于,所述高强度干法制粉无泥陶瓷坯体的湿坯强度大于0.3mpa。

技术总结

本发明涉及一种高强度干法制粉无泥陶瓷坯体及其制备方法,属于陶瓷坯体加工技术领域。针对当前干法制粉无泥陶瓷坯体制备工艺中不同硬度的原料需要分开破碎、磨粉且泥料成分用量较大的技术问题,本发明采用有机高分子复合组分替换普通含泥坯体中的泥土组分,实现干料与有机高分子复合体系等原料一次造粒,无需过湿造粒后再将水分干燥。通过采用不同种类、不同分子量的高分子组合体系,较好地模拟黏土、泥土在坯体中发挥的性能,同时能够更加准确的控制坯体烧失量和收缩,最终实现压制成型的湿坯强度大于0.3Mpa,有效保证成型湿坯在走线过程中的强度。本发明的无泥框架配方可以应用于不同白度的坯体与无釉瓷砖的制备。

技术研发人员:潘利敏,武士川,吴洋,谢范锋,梁铎,程科木

受保护的技术使用者:蒙娜丽莎集团股份有限公司

技术研发日:

技术公布日:2024/4/24

- 还没有人留言评论。精彩留言会获得点赞!