一种高强度混凝土及其制备方法与流程

本发明涉及混凝土,尤其涉及一种高强度混凝土及其制备方法。

背景技术:

1、混凝土,以水泥为胶凝材料,砂、石为集料,与水按一定比例配合,经搅拌所得。混凝土具有原料丰富,价格低廉,生产工艺简单的特点,使其使用范围十分广泛,不仅在各种土木工程中使用,就是造船业、机械工业、海洋开发、地热工程等领域,混凝土也是重要的材料。

2、随着现代建筑技术的发展,对水泥混凝土建筑材料也提出了更高的需求。混凝土作为路面铺装材料,要求既要有足够的强度,又要有良好的透水性,但其疏松多孔的性质决定与高强度性能的矛盾性。

3、同时,传统的水泥混凝土是按照配合比把计量后的水泥、掺和料、细集料、粗集料、水、外加剂混在一起搅拌,而胶凝材料加水后容易形成小胶凝团粒,导致胶凝材料不能充分水化,各组成材料之间也易形成大量气泡,进一步严重影响混凝土抗冻性能和耐久性。

4、因此,如何制备一种既可保证其透水性和抗冻融性,又可维持其强度的混凝土,是本领域技术人员所亟待解决的技术问题。

技术实现思路

1、本发明的目的是为了解决现有技术中存在的缺点,而提出的一种高强度混凝土及其制备方法。

2、一种高强度混凝土,其原料按质量份包括:硅酸盐水泥20-40份,粉煤灰10-30份,硅粉1-5份,矿粉1-10份,表面润湿剂1-2份,细集料20-50份,粗集料40-100份,纤维填料1-10份,外加剂1-3份,水15-35份;纤维填料采用在黏胶纤维表面结合二氧化硅颗粒后再接枝十六烷基三甲氧基硅烷得到。

3、优选地,黏胶纤维的干态强度为31.5-33.6cn/tex。

4、优选地,纤维填料采用如下具体步骤制取:将硅酸钠加入至水中搅拌均匀,搅拌状态下向其中加入浓硝酸,继续搅拌10-30min,调节体系呈中性,向其中加入黏胶纤维,40-60℃静置20-40min,取出,真空干燥;再次放入原体系中浸泡10-30min,取出,真空干燥;浸泡至无水乙醇中,加入十六烷基三甲氧基硅烷,40-60℃超声处理5-15min,取出,真空干燥得到纤维填料。

5、优选地,浓硝酸的浓度9-10mol/l。

6、优选地,超声频率为2-10khz。

7、优选地,硅酸钠、黏胶纤维、十六烷基三甲氧基硅烷的质量比为1-4:5-15:1-2。

8、优选地,外加剂包括:减水剂、缓凝剂、消泡剂,其中减水剂、缓凝剂、消泡剂的质量比为1-2:1-2:1-2。

9、优选地,减水剂为聚羧酸减水剂、萘系减水剂、脂肪族减水剂、氨基磺酸减水剂中一种。

10、上述高强度混凝土制备方法,包括如下步骤:

11、s1、将水、表面润湿剂混合均匀,加入细集料搅拌5-15s,得到预混料 a;

12、s2、向预混料 a中加入硅酸盐水泥、粉煤灰、硅粉、矿粉搅拌均匀得到预混料 b;

13、s3、向预混料 b中加入粗集料、纤维填料、水搅拌均匀,向其中加入外加剂混合均匀得到高强度混凝土。

14、优选地,s1中所用水与s3中所用水的质量比为10-20:5-15。

15、有益效果

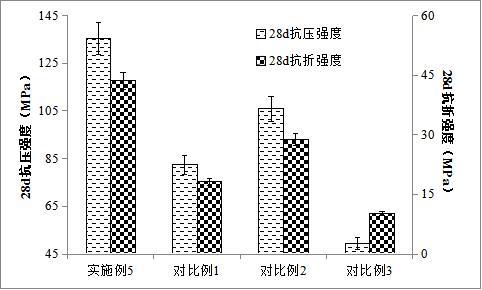

16、本发明在硅酸盐水泥、细集料、粗集料中加入一定量的纤维填料,极大地提高了混凝土的抗压性能,而在提高混凝土强度的同时,还增强混凝土的抗冻性能。

17、本发明在黏胶纤维表面通过两次负载结合纳米二氧化硅颗粒,形成微纳米凸起,再配合十六烷基三甲氧基硅烷作用,使所得纤维填料超疏水性能优异。接着采用纤维填料与粗集料、细集料复配,不仅可有效提高混凝土的连接强度和抗压性能,使纤维混合物能够与粗、细骨料连接地更为紧密,提高混凝土结构的柔韧性,同时由于纤维填料表面超疏水性能优异,可在混凝土内部形成可促使水顺畅通过的网络通道,有效避免水在混凝土中停留,有效增强抗冻性能。

18、而纤维填料与硅酸盐水泥配合,不仅可有效增强水化反应程度,促使形成更多胶凝体,并在胶凝体中形成具有多向纤维网络结构体系,产物表现出优异的机械性能,尤其是尺寸稳定性,使混凝土块在受力过程中可有效限制裂纹延伸,在降低混凝土重量的前提下,显著提高混凝土的强度、韧性。

19、本发明由于黏胶纤维表面结合有一层呈微纳米凸起的粗糙二氧化硅层网络结构,可在水泥基混凝土内部形成多向透水网络,不仅可提高混凝土透水性能,同时可防止混凝土发生冻融破坏,改善透水混凝土的抗冻融性能,而且在受力过程中能快速转移应力,抑制裂纹延伸扩展,所得混凝土自重轻,结构耐久性好。

技术特征:

1.一种高强度混凝土,其特征在于,其原料按质量份包括:硅酸盐水泥20-40份,粉煤灰10-30份,硅粉1-5份,矿粉1-10份,表面润湿剂1-2份,细集料20-50份,粗集料40-100份,纤维填料1-10份,外加剂1-3份,水15-35份;

2.根据权利要求1所述高强度混凝土,其特征在于,黏胶纤维的干态强度为31.5-33.6cn/tex。

3.根据权利要求1所述高强度混凝土,其特征在于,纤维填料采用如下具体步骤制取:将硅酸钠加入至水中搅拌均匀,搅拌状态下向其中加入浓硝酸,继续搅拌10-30min,调节体系呈中性,向其中加入黏胶纤维,40-60℃静置20-40min,取出,真空干燥;再次放入原体系中浸泡10-30min,取出,真空干燥;浸泡至无水乙醇中,加入十六烷基三甲氧基硅烷,40-60℃超声处理5-15min,取出,真空干燥得到纤维填料。

4.根据权利要求3所述高强度混凝土,其特征在于,浓硝酸的浓度9-10mol/l。

5.根据权利要求3所述高强度混凝土,其特征在于,超声频率为2-10khz。

6.根据权利要求3所述高强度混凝土,其特征在于,硅酸钠、黏胶纤维、十六烷基三甲氧基硅烷的质量比为1-4:5-15:1-2。

7.根据权利要求1所述高强度混凝土,其特征在于,外加剂包括:减水剂、缓凝剂、消泡剂,其中减水剂、缓凝剂、消泡剂的质量比为1-2:1-2:1-2。

8.根据权利要求1所述高强度混凝土,其特征在于,减水剂为聚羧酸减水剂、萘系减水剂、脂肪族减水剂、氨基磺酸减水剂中一种。

9.一种如权利要求1-8任一项所述高强度混凝土制备方法,其特征在于,包括如下步骤:

10.根据权利要求9所述高强度混凝土制备方法,其特征在于,s1中所用水与s3中所用水的质量比为10-20:5-15。

技术总结

本发明涉及混凝土技术领域,具体公开了一种高强度混凝土,其原料按质量份包括:硅酸盐水泥20‑40,粉煤灰10‑30,硅粉1‑5,矿粉1‑10,表面润湿剂1‑2,细集料20‑50,粗集料40‑100,纤维填料1‑10,外加剂1‑3,水15‑35;纤维填料采用在黏胶纤维表面结合二氧化硅颗粒后再接枝十六烷基三甲氧基硅烷得到。本发明公开了上述高强度混凝土制备方法,包括:将水、表面润湿剂混合均匀,加入细集料搅拌5‑15s,得到预混料a;向预混料a中加入硅酸盐水泥、粉煤灰、硅粉、矿粉搅拌均匀得到预混料b;向预混料b中加入粗集料、纤维填料、水搅拌均匀向其中加入外加剂混合均匀得到高强度混凝土。

技术研发人员:陈灏元,黄金龙,王衡,李铭进,崔向勇

受保护的技术使用者:旭密林绿色建筑科技有限公司

技术研发日:

技术公布日:2024/4/29

- 还没有人留言评论。精彩留言会获得点赞!