一种高表观密度高吸油率聚氯乙烯树脂的制备方法与流程

1.本发明涉及一种聚氯乙烯树脂的制备方法,具体涉及一种高表观密度高吸油率聚氯乙烯树脂的制备方法。

背景技术:

2.聚氯乙烯树脂(pvc)是世界第二大产量的树脂,由于其价格低廉,性能优异,应用领域广泛。该树脂可通过本体法、乳液法、悬浮法合成,2019年我国pvc树脂产能预计达到2500万吨,其中悬浮法合成的树脂占了约70~80%。悬浮法聚氯乙烯树脂是在分散剂的分散、保胶作用下,通过强力搅拌使单体均匀分散在连续的水相中,在一定温度下由过氧化物类或偶氮类引发剂引发聚合而成,相态上属典型的非均相沉淀聚合,聚合机理属自由基聚合。

3.pvc在加工过程中,为了达到使用要求,往往要加入多种添加剂,比如增塑剂、稳定剂、填充剂、着色剂、发泡剂等。这些添加剂在与pvc颗粒共混过程中,受到颗粒性能的影响,比如粒度、颗粒内部空隙均匀性、大小等因素影响,因而表现出不同的混配性能,也影响着树脂制品的性能。聚氯乙烯树脂粉料粒子实际上是许多pvc微细粒子以物理方式粘结在一起的聚集体,在微细粒子聚集的过程中,微细粒子间有不同程度的空隙形成,而在悬浮聚合情况下,由于生产方法和工艺上的差异,比如水油比、搅拌强度、聚合温度、转化率、分散剂体系等,都会对树脂颗粒空隙造成不同程度的影响,在加工过程中可明显表现为对添加的增塑剂吸收性能上的差异,即吸油率不同。

4.为了得到合适加工、使用性能要求的树脂,通过聚合配方和工艺控制可以得到不同空隙率的树脂。分散体系在聚合体系中起到分散单体、保护胶体稳定存在的作用。一种分散剂难以兼顾分散和保胶的作用,所以实际生产中往往是两种或多种分散剂复合使用,以生产出颗粒性能优秀的树脂。现今分散体系多为聚乙烯醇、纤维素醚类分散剂的复合体系,其中聚乙烯醇以聚合度、醇解度的不同分类,纤维素醚以聚合度、取代基种类、取代度的不同分类。为了进一步调节颗粒特性,往往加入助分散剂,低聚合度、低醇解度类聚乙烯醇就是一类,也被称作亲油表面活性剂。这类聚乙烯醇易与氯乙烯相溶,起到了致孔剂的作用,可有效调节颗粒空隙性能。

5.pvc树脂软制品加工过程中,高吸油率的树脂在加工过程中可以吸收较多增塑剂,并且速率也较快。高表观密度的pvc树脂颗粒堆积密度高、流动性好,可以提高制品的加工和生产效率。但是提高树脂高吸油率时,往往导致树脂颗粒的表观密度或者说堆积密度往往会大幅度降低,影响树脂流动性,在树脂加工过程中表现为树脂进料速度慢、影响制品生产效率,甚至影响到树脂塑化性能而影响最终制品的性能,pvc树脂中这种微小的颗粒性能差异可能决定了高性能的制品是否合格,这在用作制备软制品的原料树脂生产中尤其明显。所以,各大树脂生产厂家和研发机构在生产高表观密度高吸油率树脂方面进行了大力开发。

6.日本专利jp6271610,提出可在pvc树脂聚合过程中单体转化率达到40-80%时加

入有机溶剂作为致孔剂,生产一种高空隙率、高增塑剂吸收的树脂的方法,属于反应过程中加入有机溶剂,增加了工艺操作难度。

7.国内浙江大学发表的专利cn87101663,以氢氧化镁为主分散剂、两类不同性质表面活性剂为辅分散剂,以水溶性无机盐为助剂,进行氯乙烯悬浮聚合,制备疏松、无接枝共聚物形成的皮膜和高表观密度的pvc树脂,并大幅减少粘釜物的方法,但颗粒空隙率提高有限,并且颗粒也较粗。

8.上海氯碱化工股份有限公司发表的专利cn101717459,分步加入不同醇解度聚乙烯醇为分散剂、伴以变化搅拌功率生产一种减少皮膜提高空隙率的pvc树脂的方法。该方法中分散剂非同步加入,并且搅拌功率也随转化率提高而变化,所以操作起来有一定难度。

技术实现要素:

9.本发明要解决的技术问题是:克服现有技术的不足,提供一种高表观密度高吸油率聚氯乙烯树脂的制备方法,所述树脂颗粒规整、疏松,对增塑剂吸收量大、吸油率高,树脂表观密度高、流动性好。

10.本发明所述的高表观密度高吸油率聚氯乙烯树脂的制备方法,包括以下步骤:

11.将氯乙烯单体、去离子水、引发剂和分散剂加入到聚合釜中,在35~65℃下,恒温聚合反应4~10小时,反应过程中加入功能助剂,反应压力降至0.03~0.15mpa时加入终止剂,得聚氯乙烯悬浮液,排空脱除未反应的氯乙烯单体,离心,干燥,得到高表观密度高吸油率聚氯乙烯树脂;

12.所述的功能助剂为异戊烷与偏氯乙烯的混合物,用量为氯乙烯单体质量的1~30%。

13.其中:

14.所述的去离子水为电导率为1~5μs/cm。

15.所述的引发剂为过氧化新癸酸异丙苯酯、过氧化二碳酸二-(2-乙基己基)酯、过氧化新癸酸叔丁酯、过氧化特戊酸叔戊酯或偶氮二异庚腈中的一种或几种的混合物;用量为氯乙烯单体质量的0.02~0.15%。

16.优选地,所述的引发剂具体使用情况具体如下:

17.在35~45℃聚合温度范围内,优选过氧化新癸酸异丙苯酯。

18.在45~55℃聚合温度范围内,优选过氧化二碳酸二-(2-乙基己基)酯与过氧化新癸酸异丙苯酯复合,质量比为1:1~3:1。

19.在55~60℃聚合温度范围内,优选过氧化二碳酸二-(2-乙基己基)酯、过氧化新癸酸叔丁酯和过氧化特戊酸叔戊酯三种复合,质量比为1:1:1~1:2:3。

20.在60~65℃聚合温度范围内,优选过氧化二碳酸二-(2-乙基己基)酯和偶氮二异庚腈复合,质量比为1:1~2:1。

21.所述的分散剂为聚乙烯醇或纤维素中的一种或两种的混合物。

22.优选所述的分散剂为聚乙烯醇和纤维素的混合物。

23.所述的聚乙烯醇为高聚合度、高醇解度的聚乙烯醇或高聚合度、高醇解度的聚乙烯醇与低聚合度、低醇解度的聚乙烯醇的混合物,其中,高聚合度、高醇解度的聚乙烯醇为聚合度在800~2000、醇解度在70~90%的聚乙烯醇,用量为氯乙烯单体质量的0.01~

0.05%;低聚合度、低醇解度的聚乙烯醇为聚合度在200~500、醇解度在30~55%的聚乙烯醇,用量为氯乙烯单体质量的0.01~0.05%。

24.优选所述的聚乙烯醇为聚合度在1000~1600、醇解度在75~80%的聚乙烯醇与聚合度在300~400、醇解度在40~50%的聚乙烯醇的混合物,质量比为1:5~1:1。

25.所述的纤维素为羟丙基甲基纤维素,其甲基取代度为1.6~2.0、含量为19~30%,羟丙基取代度为0.1~0.3、含量为4.0~12.0%;用量为氯乙烯单体质量的0.02~0.05%。

26.优选所述的羟丙基甲基纤维素,其甲基取代度为1.8~2.0、含量为28~30%,羟丙基取代度为0.2~0.3、含量为7.0~12.0%。

27.所述的异戊烷与偏氯乙烯的质量比为异戊烷:偏氯乙烯=10:1~1:1。

28.所述的功能助剂的加入方式为:在反应的0-3小时,匀速泵入到聚合体系中。

29.所述的终止剂为二乙基羟胺或丙酮缩氨基硫脲的一种,优选二乙基羟胺,用量为氯乙烯单体质量的0.003~0.007%。

30.所述的高表观密度高吸油率聚氯乙烯树脂,表观密度为0.5-0.57g/ml,100g树脂增塑剂吸收量为18-34g。

31.本发明具有以下有益效果:

32.本发明解决了现有技术中树脂高吸油率与高表观密度不能兼顾的问题,制得的树脂颗粒规整、疏松,对增塑剂吸收量大、吸油率高,树脂表观密度高、流动性好。

具体实施方式

33.下面结合实施例对本发明作进一步的说明,但其并不限制本发明的实施。

34.实施例1

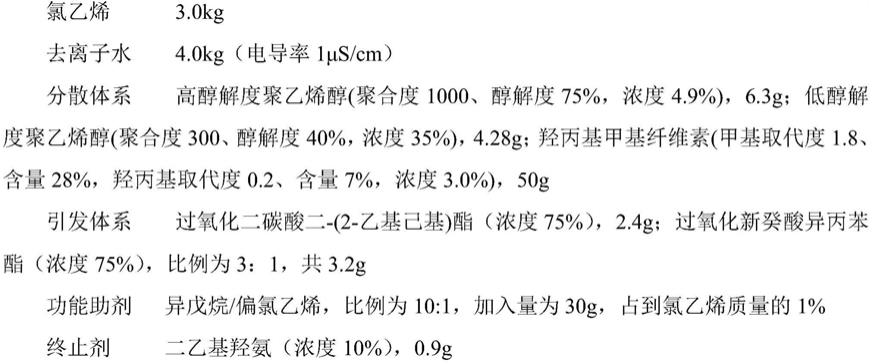

35.所述的高表观密度高吸油率聚氯乙烯树脂的组份如下:

[0036][0037]

其制备方法由以下步骤组成:

[0038]

将10l聚合釜冲洗干净,涂覆防粘釜剂并冲洗,然后抽真空,按照聚合配方吸入配方量的去离子水、分散剂、引发剂,再抽真空至0.098mpa后,加入配方量的氯乙烯单体,冷搅5分钟,升温至反应温度53.0℃开始计时,同时打开流量泵,以均匀流速在180min内将功能助剂加入到聚合体系中。待压力降到0.08mpa时,加入终止剂,搅拌5分钟后,排空出料,经离心、干燥(鼓风烘箱中以60℃干燥6小时)后得到成品树脂。

[0039]

实施例2

[0040]

重复实施例1,不同点是组份中的功能助剂加入量为165g,占到氯乙烯质量的5.5%。

[0041]

实施例3

[0042]

重复实施例1,不同点是组份中的功能助剂加入量为330g,占到氯乙烯质量的11%。

[0043]

实施例4

[0044]

重复实施例1,不同点是组份中的功能助剂加入量为660g,占到氯乙烯质量的22%。

[0045]

实施例5

[0046]

重复实施例1,不同点是组份中的功能助剂加入量为900g,占到氯乙烯质量的30%。

[0047]

实施例6

[0048]

所述的高表观密度高吸油率聚氯乙烯树脂的组份如下:

[0049][0050][0051]

其制备方法中,聚合温度为50.9℃,待压力降达到0.06mpa时,加入终止剂,其余与实施例1中操作方法相同。

[0052]

实施例7

[0053]

重复实施例6,不同点是组份中的功能助剂加入量为90g,占到氯乙烯质量的3%。

[0054]

实施例8

[0055]

重复实施例6,不同点是组份中的功能助剂加入量为180g,占到氯乙烯质量的6%。

[0056]

实施例9

[0057]

重复实施例6,不同点是组份中的功能助剂加入量为360g,占到氯乙烯质量的12%。

[0058]

实施例10

[0059]

重复实施例6,不同点是组份中的功能助剂加入量为450g,占到氯乙烯质量的15%。

[0060]

实施例11

[0061]

所述的高表观密度高吸油率聚氯乙烯树脂的组份如下:

[0062][0063]

其制备方法中,聚合温度为47.0℃,待压力降达到0.05mpa时加入终止剂,其余与实施例1中操作方法相同。

[0064]

实施例12

[0065]

重复实施例11,不同点是组份中的功能助剂加入量为90g,占到氯乙烯质量的3%。

[0066]

实施例13

[0067]

重复实施例11,不同点是组份中的功能助剂加入量为180g,占到氯乙烯质量的6%。

[0068]

实施例14

[0069]

所述的高表观密度高吸油率聚氯乙烯树脂的组份如下:

[0070][0071]

其制备方法中,聚合温度为35.0℃,待压力降达到0.03mpa时加入终止剂,其余与实施例1中操作方法相同。

[0072]

实施例15

[0073]

重复实施例14,不同点是组份中的功能助剂加入量为180g,占到氯乙烯质量的6%。

[0074]

实施例16

[0075]

重复实施例14,不同点是组份中的功能助剂加入量为360g,占到氯乙烯质量的12%。

[0076]

实施例17

[0077]

所述的高表观密度高吸油率聚氯乙烯树脂的组份如下:

[0078][0079]

其制备方法中,聚合温度为57.2℃,待压力降达到0.10mpa时,加入终止剂,其余与实施例1中操作方法相同。

[0080]

实施例18

[0081]

重复实施例17,不同点是组份中的功能助剂加入量为360g,占到氯乙烯质量的12%。

[0082]

实施例19

[0083]

重复实施例17,不同点是组份中的功能助剂加入量为720g,占到氯乙烯质量的24%。

[0084]

实施例20

[0085]

所述的高表观密度高吸油率聚氯乙烯树脂的组份如下:

[0086][0087]

其制备方法中,聚合温度为62.3℃,待压力降达到0.15mpa时,加入终止剂,其余与实施例1中操作方法相同。

[0088]

实施例21

[0089]

重复实施例20,不同点是组份中的功能助剂加入量为60g,占到氯乙烯质量的2%。

[0090]

实施例22

[0091]

重复实施例20,不同点是组份中的功能助剂加入量为120g,占到氯乙烯质量的4%。

[0092]

对比例1

[0093]

重复实施例1,不同点是未加入功能助剂,所得到的树脂颗粒性能与实施例1、2、3、4、5相比较。

[0094]

对比例2

[0095]

重复实施例6,不同点是未加入功能助剂,所得到的树脂颗粒性能与实施例6、7、8、9、10相比较。

[0096]

对比例3

[0097]

重复实施例11,不同点是未加入功能助剂,所得到的树脂颗粒性能与实施例11、12、13相比较。

[0098]

对比例4

[0099]

重复实施例14,不同点是未加入功能助剂,所得到的树脂颗粒性能与实施例14、15、16相比较。

[0100]

对比例5

[0101]

重复实施例17,不同点是未加入功能助剂,所得到的树脂颗粒性能与实施例17、18、19相比较。

[0102]

对比例6

[0103]

重复实施例20,不同点是未加入功能助剂,所得到的树脂颗粒性能与实施例20、21、22相比较。

[0104]

上述实施例1-22与对比例1-6制得的成品树脂按照国标gb/t5761-2006中规定的检测方法进行测试,测试结果见表1。

[0105]

表1树脂颗粒性能测试结果

[0106]

[0107][0108]

通过测试的树脂表观密度、反应树脂吸油率的增塑剂吸收量数据,可以看出,通过实施例得到的树脂保持高增塑剂吸收量的同时,表观密度也达到了0.50g/ml以上,与对比例中的0.43~0.49g/ml相比都有了显著提高,调和了表观密度与增塑剂吸收量不能兼顾的矛盾,提供了一种高表观密度且高吸油率的聚氯乙烯树脂的制备方法。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1