增韧环氧组合物的制作方法

[0001]

本发明涉及用于粘结纤维增强复合材料的增韧环氧组合物。

背景技术:

[0002]

基于环氧树脂的粘合剂组合物是包含环氧树脂、固化剂和通常的促进剂的反应性粘合剂组合物。在热活化后,通过加聚反应环氧树脂的环氧基与固化剂反应,由此将环氧树脂化合物连接起来以获得固化产物。已知这种固化产物具有优于其它反应性粘合剂的固化产物的良好机械特性和耐化学性。这些特征使得环氧粘合剂组合物尤其适用于必须满足严格机械要求的高要求应用,例如适用于汽车工业。

[0003]

常规地,纤维增强复合材料由作为聚合物基质的如环氧树脂的热固性树脂与包埋于其中的如碳纤维或玻璃纤维的增强纤维构成。纤维增强复合材料是高强度、高模量的材料,以供用作例如汽车、航空航天和建筑应用中的结构部件。当用于结构应用时,复合材料通常由包埋于热固性或热塑性基质中的连续纤维长丝或织布形成。由于其相当大的强度和硬度,并有可能获得显著的减重效果,因此这些复合材料是金属的合适替代品。

[0004]

在汽车应用中,环氧树脂组合物是最常采用的基质树脂之一。然而,由于存在高度交联的网络,环氧基质可能是脆性的。环氧复合材料部件的脆性性质会限制可被替代以减轻车辆重量的结构部件的类型。因此,改进环氧碳纤维复合材料的韧性将有助于替代汽车中的更多部件。另外,使用更具韧性的基质,在部件中使用较低数目的碳纤维层即可达到相同强度,从而使得成本更低及部件更轻,由此进一步实现减重效果。

[0005]

用于汽车应用的碳纤维环氧复合材料还需要具有高玻璃化转变温度(tg)的环氧树脂组合物,因为部件在组装过程期间会暴露于高温。对于固化环氧树脂体系,tg随着聚合反应进行而增加。对于树脂而言通常理想的是开发超过模具温度的tg,因此可以在不造成损害的情况下使部件脱模。在一些情况下,聚合物必须达到足够高的tg,以使部件在其预期用途中得到恰当地运作。因此,除了固化属性以外,环氧体系还必须是一种可在完全固化后达到所需tg的体系。

[0006]

由于存在高度交联的网络,因此高tg环氧体系的增韧能力面临挑战。对于这些环氧树脂组合物,存在许多已知的增韧剂,例如预制橡胶和液体橡胶。尽管这些增韧剂通常会改进纯树脂的延展性和抗冲击性,但韧性并不总是转移到复合材料上。

[0007]

因此,需要一种用于如碳纤维复合材料的高tg环氧增强纤维复合材料的增韧剂,其将改进增强纤维复合材料的韧性而不会不利地影响基质调配物的热特性或流变特性。

技术实现要素:

[0008]

在一个说明性实施例中,提供了一种增韧环氧组合物,其包含(a)第一环氧组分,其包含一种或多种具有至少一个噁唑烷酮环结构的环氧树脂;和(b)第二环氧组分,其包含一种或多种液体环氧树脂;(c)一种或多种潜伏性环氧固化剂;(d)一种或多种橡胶增韧剂和(e)一种或多种苯氧基树脂增韧剂。

[0009]

在一个说明性实施例中,提供了一种预浸料,其包含一种或多种浸渍有增韧环氧组合物的增强纤维,其中所述增韧环氧组合物包含(a)第一环氧组分,其包含一种或多种具有至少一种噁唑烷酮环结构的环氧树脂;和(b)第二环氧,其包含一种或多种液体环氧树脂;(c)一种或多种潜伏性环氧固化剂;(d)一种或多种橡胶增韧剂和(e)一种或多种苯氧基树脂增韧剂。

[0010]

在一个说明性实施例中,提供了一种纤维增强复合材料,其包含包括一种或多种增强纤维和增韧环氧组合物的固化预浸料,其中所述增韧环氧组合物包含(a)第一环氧组分,其包含一种或多种具有至少一种噁唑烷酮环结构的环氧树脂;和(b)第二环氧,其包含一种或多种液体环氧树脂;(c)一种或多种潜伏性环氧固化剂;(d)一种或多种橡胶增韧剂和(e)一种或多种苯氧基树脂增韧剂。

[0011]

在一个说明性实施例中,提供了一种纤维增强复合材料,其包含固化增韧环氧组合物和一种或多种增强纤维,其中所述增韧环氧组合物包含(a)第一环氧组分,其包含一种或多种具有至少一种噁唑烷酮环结构的环氧树脂;和(b)第二环氧,其包含一种或多种液体环氧树脂;(c)一种或多种潜伏性环氧固化剂;(d)一种或多种橡胶增韧剂和(e)一种或多种苯氧基树脂增韧剂。

[0012]

在一个说明性实施例中,提供了一种用于制得纤维增强复合材料的方法,其包含(a)用一种或多种增韧环氧组合物浸渍一种或多种增强纤维,所述增韧环氧组合物包含(i)第一环氧组分,其包含一种或多种具有至少一种噁唑烷酮环结构的环氧树脂;和(ii)第二环氧组分,其包含一种或多种液体环氧树脂;(iii)一种或多种潜伏性环氧固化剂;(iv)一种或多种橡胶增韧剂;和(v)一种或多种苯氧基树脂增韧剂;以及(b)固化经浸渍的一种或多种增强纤维以形成纤维增强复合材料制品。

[0013]

本发明的增韧环氧组合物通过采用一种或多种橡胶增韧剂和一种或多种苯氧基树脂增韧剂的组合,有利地形成了具有改进的韧性和更高的复合材料拉伸模量的纤维增强复合材料。改进的复合材料韧性使这些复合材料可用于需要能量吸收和机械硬度的应用中。另外,这两种增韧剂的组合还提供了具有低粘度的增韧环氧组合物。

具体实施方式

[0014]

公开了一种增韧环氧组合物,其包含(a)第一环氧组分,其包含一种或多种具有至少一种噁唑烷酮环结构的环氧树脂;和(b)第二环氧组分,其包含一种或多种液体环氧树脂;(c)一种或多种潜伏性环氧固化剂;(d)一种或多种橡胶增韧剂和(e)一种或多种苯氧基树脂增韧剂。如本文所用,术语“一种或多种”应理解为意指可以使用所列举组分中的至少一种或超过一种。

[0015]

根据本发明的增韧环氧组合物包括第一环氧组分,其包含具有至少一种噁唑烷酮环结构的环氧树脂。在实施例中,含噁唑烷酮环的环氧树脂是固体环氧树脂。在实施例中,固体环氧树脂不是环氧酚醛清漆树脂。固体环氧树脂的环氧化物当量(eew)通常在80克/当量到1200克/当量范围内。环氧树脂将含有至少一个噁唑烷酮环。

[0016]

适用于制备含噁唑烷酮环的环氧树脂的环氧树脂可以包含脂肪族环氧树脂、芳香族环氧树脂或脂肪族环氧树脂与芳香族环氧树脂的组合。用于制备含噁唑烷酮环的环氧树脂的合适脂肪族环氧树脂包括例如脂肪族多元醇的聚缩水甘油醚或其环氧烷加合物、脂肪

族长链多元酸的聚缩水甘油酯、由乙烯基聚合丙烯酸缩水甘油酯或甲基丙烯酸缩水甘油酯合成的均聚物和由乙烯基聚合丙烯酸缩水甘油酯或甲基丙烯酸缩水甘油酯和其它乙烯基单体合成的共聚物及其混合物。用于制备含噁唑烷酮环的环氧树脂的脂肪族环氧树脂的代表性实例包括如1,4-丁二醇二缩水甘油醚和1,6-己二醇二缩水甘油醚的多元醇的缩水甘油醚;甘油的三缩水甘油醚;三羟甲基丙烷的三缩水甘油醚;山梨糖醇的四缩水甘油醚;二季戊四醇的六缩水甘油醚;聚乙二醇的二缩水甘油醚或聚丙二醇的二缩水甘油醚;通过将一种类型,或两种或更多种类型的环氧烷添加到如丙二醇、三羟甲基丙烷和甘油的脂肪族多元醇而获得的聚醚多元醇的聚缩水甘油醚;脂肪族长链二元酸的二缩水甘油酯;及其混合物。可使用脂肪族环氧树脂的组合。

[0017]

用于制备含噁唑烷酮环的环氧树脂的合适芳香族环氧树脂包括例如多酚的二缩水甘油醚,所述多酚如对苯二酚;间苯二酚;双酚a;双酚f;4,4'-二羟基联苯;酚醛清漆;四溴双酚a;2,2-双(4-羟苯基)-1,1,1,3,3,3-六氟丙烷;1,6-二羟基萘;及其混合物。可使用芳香族环氧树脂的组合。

[0018]

环氧封端的聚噁唑烷酮通过使用化学计量过量的环氧树脂(异氰酸酯/环氧化物比低于1)使环氧树脂与聚异氰酸酯化合物反应来制备。反应可在催化剂存在下进行。用于制备含噁唑烷酮环的环氧化物的方法可在例如美国专利第4,658,007号和第5,112,932号中找到。

[0019]

在一个实施例中,具有至少一种噁唑烷酮环结构的环氧树脂为异氰酸酯改性的含噁唑烷酮环的环氧树脂。通常,用于使环氧树脂发展的聚异氰酸酯化合物可具有2.0到6.0、或2.0到4.0、或2.0到3.0的异氰酸酯官能度。合适的聚异氰酸酯包括例如2,4'二苯基甲烷二异氰酸酯和4,4'二苯基甲烷二异氰酸酯(mdi)甲苯二异氰酸酯(tdi)和苯二亚甲基二异氰酸酯(xdi);脂肪族二异氰酸酯(包含脂环族二异氰酸酯),如六亚甲基二异氰酸酯(hmdi)、异佛尔酮二异氰酸酯(ipdi)、4,4'亚甲基双(环己基异氰酸酯)、三甲基六亚甲基二异氰酸酯、邻联茴香胺二异氰酸酯,甲苯胺二异氰酸酯、间苯二甲基二异氰酸酯、1,5-萘二异氰酸酯、对亚苯基二异氰酸酯、1,4-二乙苯-β,β'二异氰酸酯、六亚甲基二异氰酸酯,上述各者的二聚物、三聚物和混合物。可商购聚异氰酸酯的代表性实例包括可获自陶氏化学公司(the dow chemical company)的isonate

tm m124、isonate

tm m125、isonate

tm m143、isonate

tm op50、voranate

tm t-80和voranate

tm m220。

[0020]

可用于根据本发明的增韧环氧组合物中的含有至少一个噁唑烷酮环的可商购固体环氧树脂包括,例如,可获自陶氏化学公司的d.e.r.

tm 858、d.e.r.

tm 6508、d.e.r.

tm 6510ht、如d.e.r.

tm 592和d.e.r.

tm 593的氯化或溴化产物。

[0021]

通常,包含一种或多种具有至少一种噁唑烷酮环结构的环氧树脂的第一环氧组分将占增韧环氧组合物总重量的至少10wt.%、或至少20wt.%、或至少30wt.%。在另一个实施例中,包含一种或多种具有至少一种噁唑烷酮环结构的环氧树脂的第一环氧组分将占增韧环氧组合物总重量的至多55wt.%、或至多45wt.%、或至多35wt.%。在一个实施例中,包含一种或多种具有至少一种噁唑烷酮环结构的环氧树脂的第一环氧组分将占增韧环氧组合物总重量的10wt.%到55wt.%,或20wt.%到45wt.%。

[0022]

根据本发明的增韧环氧组合物还包括包含一种或多种液体环氧树脂的第二环氧组分。合适的一种或多种液体环氧树脂包括例如聚缩水甘油醚、聚缩水甘油酯、n,n'-二缩

水甘油基乙内酰脲和芳香族胺的聚(n-缩水甘油基)衍生物。在一个实施例中,一种或多种液体环氧树脂为2,2-双(4-羟苯基)丙烷、双(4-羟苯基)甲烷或由甲醛和酚或在环中由一个氯原子或由一个含有一到九个碳原子的烷基烃基取代的酚形成的酚醛清漆的聚缩水甘油醚,和具有至少0.5当量/千克的1,2-环氧化物含量的双(4-二缩水甘油基氨基)苯基)甲烷和对-(二缩水甘油基氨基)苯基缩水甘油醚。

[0023]

在一个实施例中,合适的一种或多种液体环氧树脂包括例如,如间苯二酚、邻苯二酚、对苯二酚、联苯二酚、双酚a、双酚ap(1,1-双(4-羟苯基)-l-苯基乙烷)、双酚f、双酚k和四甲基联苯二酚的多元酚化合物的二缩水甘油醚;如c2至c

24

亚烷基二醇的二缩水甘油醚的脂肪族二醇的二缩水甘油醚;酚-甲醛酚醛清漆树脂(环氧酚醛清漆树脂)、经烷基取代的酚-甲醛树脂、酚-羟基苯甲醛树脂、甲酚-羟基苯甲醛树脂、二环戊二烯-酚树脂和经二环戊二烯取代的酚树脂的聚缩水甘油醚;环脂肪族环氧树脂及其任何组合。

[0024]

在一个实施例中,合适的一种或多种液体环氧树脂包括例如可商购的且尤其以名称330、331、332、383、661、662和671由欧林(olin)和以商标名araldite gy 260由亨茨曼(huntsman)出售的双酚a树脂的二缩水甘油醚。

[0025]

在一个实施例中,合适的一种或多种液体环氧树脂包括例如可商购的且以名称732和736由欧林出售的聚乙二醇的二缩水甘油醚。

[0026]

在一个实施例中,合适的一种或多种液体环氧树脂包括例如可商购的且以名称354、431、438和439由奥林出售的环氧酚醛清漆树脂。

[0027]

在一个实施例中,一种或多种液体环氧树脂的环氧当量为150到600g/mol或更高、或150到400g/mol、或150到250g/mol。在一个实施例中,一种或多种液体环氧树脂含有例如双酚-a或双酚-f的多元酚的二缩水甘油醚,其环氧当量为150到299g/mol,或150到250g/mol。

[0028]

通常,包含一种或多种液体环氧树脂的第二环氧组分将占增韧环氧组合物总重量的至少20wt.%、或至少30wt.%、或至少40wt.%。在另一个实施例中,包含一种或多种液体环氧树脂的第二环氧组分将占增韧环氧组合物总重量的至多80wt.%、或至多70wt.%、或至多60wt.%。在一个实施例中,包含一种或多种液体环氧树脂的第二环氧组分将占增韧环氧组合物总重量的20wt.%到80wt.%,或30wt.%到60wt.%。

[0029]

根据本发明的增韧环氧组合物还包括一种或多种潜伏性环氧固化剂。出于本发明的目的,如果包括如本文所阐述的所有组分的粘合剂展现至少60℃、或至少80℃、或至少100℃或至少140℃的固化温度,那么固化剂被视为具有“潜伏性”[0030]

可在本文中使用对于增韧环氧组合物而言适合的任何潜伏性环氧固化剂。在一个实施例中,合适的潜伏性环氧固化剂包括例如以下中的一种或多种:脲、三氯化硼/硼胺及三氟化硼/硼胺络合物、三聚氰胺、二烯丙基三聚氰胺、胍胺(如双氰胺、甲基胍、二甲基胍、三甲基胍、四甲基胍、甲基异双胍、二甲基异双胍、四甲基异双胍、七甲基异双胍、六甲基异双胍、乙酰胍胺和苯并胍胺)、氨基三唑(如3-氨基-1,2,4-三唑)、酰肼(如己二酸二酰肼、硬脂酸二酰肼和间苯二甲酸二酰肼)、氨基脲、氰基乙酰胺,和芳香族多元胺(如二氨基二苯砜)。在一个实施例中,一种或多种潜伏性环氧固化剂是双氰胺。

[0031]

在一个实施例中,一种或多种潜伏性环氧固化剂是至少一种具有一个或多个脲基且每个脲基的分子量至多为250的脲化合物。通常,脲化合物可以具有以下结构:

[0032][0033]

其中n为1或更大,r为经取代或未经取代的烷基、环烷基和/或芳香族基团,r2为氢、未经取代的烷基、经取代的烷基、苯基或经取代的苯基,并且每个r3独立地为烷基、经取代的烷基、苯基或经取代的苯基。r可为在从单或聚异氰酸酯化合物中去除异氰酸酯基之后的残基。r可含有例如至多20个碳原子或至多15个碳原子。在一个实施例中,r、每个r3和r2(如果不是氢)通过脂肪族碳原子键合至相邻的氮原子,n为1到4、或1、2或3、或2。

[0034]

合适的芳香族脲包括例如3-苯基-l,l-二甲基脲、3-(对氯苯基)-1、1-二甲基脲、3-(3,4-二氯苯基)-1和1-二甲基脲。其它芳香族脲的代表性实例包括对应于芳香族聚异氰酸酯与二烷基胺的反应产物的那些芳香族脲,例如2,4'-和/或4,4'-亚甲基双(苯基二甲基脲)和2,4-和/或2,6-甲苯双(二甲基脲)。在一个实施例中,合适的脲固化剂包括例如苯基二甲基脲(pdmu)和甲苯双-二甲基脲(tbdmu)。可商购的经芳香族取代的脲产品是可商购自埃默拉尔德性能材料(emerald performance materials)的omicure

tm u-52(4,4'-亚甲基双(二苯基二甲基二甲基脲固化剂)和可商购自cvc特种化学(cvc specialty chemicals)的omicure u410(甲苯双-二甲基脲固化剂)。

[0035]

脂肪族脲的代表性实例包括如四甲基脲和四乙基脲的四烷基脲化合物,其中烷基各自独立地具有1到12个,或1到2个碳原子。在一个实施例中,例如异佛尔酮双(二甲基脲)、环己烷双(二甲基脲)、己烷-1,6-双(二甲基脲)和4,4'-亚甲基双(环己烷二甲基脲)的脂肪族脲对应于脂肪族(包括环脂肪族)异氰酸酯与二烷基胺的反应产物。可商购的经环脂肪族取代的脲产品为可获自埃默拉尔德性能材料(emerald performance materials)的omicure

tm u-35。

[0036]

据信脲化合物还充当固化促进剂,即催化剂。因此,在本发明的组合物中不必包括单独的固化促进剂或催化剂。然而,如果需要额外的固化促进剂,那么其可以是上文所论述的或如本领域中已知的那些中的任一种。

[0037]

在一个实施例中,一种或多种潜伏性环氧固化剂是至少一种上文所论述的脲化合物,和一种或多种额外的潜伏性环氧固化剂。例如,一种或多种额外的潜伏性环氧固化剂可以是上文所论述的那些中的任一种。

[0038]

通常,一种或多种潜伏性环氧固化剂以足以固化增韧环氧组合物的量使用。通常,提供足够量的固化剂以消耗组合物中存在的至少80%的环氧基。通常不需要超过消耗全部环氧基所需的较大过量。因此,在一个实施例中,一种或多种潜伏性环氧固化剂可以占增韧环氧组合物总重量的至少1.5wt.%、或至少1.75wt.%、或至少2.0wt.%。在另一个实施例中,一种或多种潜伏性环氧固化剂占增韧环氧组合物总重量的至多15wt.%、或至多

10wt.%、或至多8wt.%。

[0039]

根据本发明的增韧环氧组合物还包括一种或多种橡胶增韧剂和一种或多种苯氧基树脂增韧剂。在一个实施例中,合适的橡胶增韧剂包括例如,如具有两个或更多个环氧反应性基团(例如氨基或羧基)的液体橡胶。如果需要,如通过差示扫描量热法所测量,至少一部分液体橡胶的t

g

为-40℃或更低,或-50℃或更低。这种液体橡胶增韧剂可以完全或部分与环氧树脂反应以形成具有环氧基的橡胶改性环氧树脂。

[0040]

另外,这种液体橡胶可以是共轭二烯的均聚物或共聚物,尤其是二烯/腈共聚物。例如,共轭二烯橡胶可以是丁二烯或异戊二烯。在一个实施例中,共轭二烯橡胶是丁二烯且腈单体是丙烯腈,从而形成丁二烯-丙烯腈共聚物。在聚集体中,橡胶可含有不超过30wt.%的聚合的不饱和腈单体或不超过约26wt.%的聚合的腈单体。液体橡胶平均每分子可含有1.5或1.8、或至多到2.5、或至多到2.2的环氧反应性末端基团。在一个实施例中,橡胶增韧剂是羧基封端的橡胶。橡胶的分子量(m

n

)合适地为2000到6000,或3000到5000。合适的羧基官能丁二烯和丁二烯/丙烯腈橡胶可以商标名2000x162羧基封端的丁二烯均聚物,1300x31、1300x8、1300x13、1300x9和1300x18羧基封端的丁二烯/丙烯腈共聚物商购自诺誉(noveon)。合适的胺封端的丁二烯/丙烯腈共聚物以商标名1300x21出售。

[0041]

其它合适的橡胶状材料包括胺封端的聚醚、脂肪酸(其可以为二聚或寡聚的)和弹性体聚酯。

[0042]

在一个实施例中,橡胶增韧剂包括例如核-壳橡胶。液体橡胶和核-壳橡胶组分的代表性实例公开于美国专利第7,642,316号和第7,625,977号中。通常,核-壳橡胶是具有橡胶状核的颗粒材料。在一个实施例中,橡胶状核的t

g

可小于-20℃、或小于-50℃或小于-70℃。在一个实施例中,橡胶状核的t

g

可低于-100℃。核-壳橡胶还具有至少一个壳部分,其t

g

为至少50℃。核-壳橡胶的核可为共轭二烯(如丁二烯)或丙烯酸低碳数烷基酯(如丙烯酸正丁基酯、丙烯酸乙酯、丙烯酸异丁酯或丙烯酸2-乙基己酯)的聚合物或共聚物,或可为硅酮橡胶。任选地化学接枝或交联到橡胶核的壳聚合物可由至少一种甲基丙烯酸低碳数烷基酯(如甲基丙烯酸甲酯、甲基丙烯酸乙酯或甲基丙烯酸叔丁酯)聚合而成。可使用这种甲基丙烯酸酯单体的均聚物。另外,至多40wt.%的壳聚合物可由其它单亚乙烯单体(如苯乙烯、乙酸乙烯酯、氯乙烯、丙烯酸甲酯、丙烯酸乙酯、丙烯酸丁酯等)形成。接枝的壳聚合物的分子量通常在20,000与500,000之间。适用的核-壳橡胶的实例包括描述于ep 1 632 533 al中的那些和以包括例如kaneka kane ace mx 154、kaneka kane ace mx 156和kaneka kane ace mx 120核-壳橡胶分散体的名称kaneka kane ace由钟化公司(kaneka corporation)出售的那些。

[0043]

在另一个实施例中,可将环氧树脂添加到橡胶增韧剂中以增加材料的粘合性、流动特性或两者。在一个实施例中,合适的环氧树脂包括例如酚醛树脂,其可以是酚醛清漆类型或其它类型的树脂。在一个实施例中,合适的环氧树脂包括例如双酚-a表氯醇醚聚合物,或可以用丁二烯或另一聚合添加剂改性的双酚-a环氧树脂,或双酚-f类型环氧树脂。此外,也可采用数种不同环氧树脂的各种混合物。合适的环氧树脂的实例由亨茨曼供应以商标名araldite gy 282、gy 281和gy 285出售。

[0044]

通常,一种或多种橡胶增韧剂可以占增韧环氧组合物总重量的至少1wt.%、或至少2.5wt.%、或至少5wt.%。在另一个实施例中,一种或多种橡胶增韧剂可以占增韧环氧组合物总重量的至多占15wt.%或至多10wt.%。

[0045]

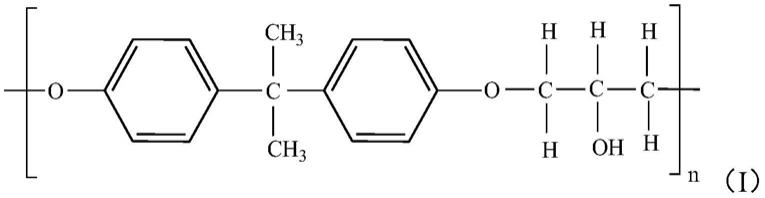

根据本发明的增韧环氧组合物还包括一种或多种苯氧基树脂增韧剂。通常,一种或多种苯氧基树脂增韧剂可以是具有沿着聚合物主链的醚键和侧接羟基的聚羟基醚。在一个实施例中,合适的一种或多种苯氧基树脂可以由式i的结构表示:

[0046][0047]

其中n为30到100。在一个实施例中,n为50到90。

[0048]

在一个实施例中,合适的苯氧基树脂可以是例如基于酚的双官能环氧树脂和双官能酚的反应产物(例如,双酚a环氧与双酚a的反应产物)。在一个实施例中,合适的苯氧基树脂可以是例如直接由双酚(例如双酚a)和表氯醇合成的苯氧基树脂。还可以使用经改性的苯氧基树脂。例如,经改性的苯氧基树脂包括例如由加布里埃尔性能产品(gabriel performance product)出售的如pkhb、pkhc、pkhh、pkhj、pkhp球粒和粉末的产品。

[0049]

在一个实施例中,苯氧基树脂的重均分子量可以是至少5,000、或至少25,000、或至少50,000。在一个实施例中,苯氧基树脂的重均分子量可小于100,000、或小于75,000、或小于约60,000。

[0050]

通常,一种或多种苯氧基树脂增韧剂可以占增韧环氧组合物总重量的至少1wt.%、或至少2wt.%、或至少5wt.%。在一个实施例中,一种或多种苯氧基树脂增韧剂占增韧环氧组合物总重量的至多29wt.%、或至多25wt.%或至多20wt.%。在一个实施例中,一种或多种苯氧基树脂增韧剂可以占增韧环氧组合物总重量的1wt.%到10wt.%。

[0051]

根据本发明的增韧环氧组合物还可含有其它添加物,如填充剂、稀释剂、增塑剂、增量剂、颜料和染料、阻燃剂、触变剂、膨胀剂、流动控制剂、粘合促进剂和抗氧化剂。通常,一种或多种添加物可以占增韧环氧组合物总重量的0wt.%到20wt.%。

[0052]

合适的填充剂包括例如玻璃鳞片、芳香族聚酰胺颗粒、碳黑、碳纳米管、各种粘土(如蒙脱石)和其它矿物填充剂(如硅灰石、滑石、云母、二氧化钛、硫酸钡、碳酸钙、硅酸钙、燧石粉、金刚砂、硅酸钼、砂等)。一些填充剂略具导电性,并且其在复合材料中的存在可增加复合材料的导电性。在一些应用中,特别是在汽车应用中,优选的是,复合材料具有足够的导电性,使得可使用所谓的“电泳涂料(e-coat)”法将涂料涂覆到复合材料上,其中电荷被涂覆到复合材料上并且涂料静电吸附到复合材料上。这种类型的导电填充剂包括金属颗粒(如铝和铜)、碳黑、碳纳米管、石墨等。

[0053]

通常,按增韧环氧组合物的总重量计,一种或多种填充剂可以0到20wt.%的量存在于增韧环氧组合物中。在一个实施例中,按增韧环氧组合物的总重量计,一种或多种填充剂可以1到10wt.%的量存在于增韧环氧组合物中。

[0054]

合适的一种或多种稀释剂包括例如甲基乙基酮(mek)、二甲基甲酰胺(dmf)、乙醇

(etoh)、丙二醇甲醚(pm)、丙二醇甲醚乙酸酯(dowanol

tm pma)、邻苯二甲酸二丁酯、邻苯二甲酸二辛酯、苯乙烯、低分子量聚苯乙烯、氧化苯乙烯、烯丙基缩水甘油醚、苯基缩水甘油醚、丁基缩水甘油醚、乙烯基环己烯氧化物、新戊二醇二缩水甘油醚、丁二醇二缩水甘油醚、己二醇二缩水甘油醚、二甘醇二缩水甘油醚、二丙二醇二缩水甘油醚、聚(丙二醇)二缩水甘油醚、硫二甘醇二缩水甘油醚、马来酸酐、ε-己内酰胺、丁内酯、丙烯腈及其任何组合。

[0055]

通常,按增韧环氧组合物的总重量计,一种或多种稀释剂可以0到10wt.%的量存在于增韧环氧组合物中。

[0056]

通常,根据本发明的增韧环氧组合物可通过将组分在单个阶段中一起添加,或在若干阶段中连续添加并捏合来制备。在连续添加的情况下,可按任何次序添加组分。从所得组合物(e)和预浸料的存储稳定性的角度来看,优选最后添加固化剂。

[0057]

在一个实施例中,根据本发明的增韧环氧组合物的粘度在100℃下可在10到100pa

·

s范围内,并且通过流变测量测定。

[0058]

在一个实施例中,根据本发明的增韧环氧组合物适用于制得预浸料。通常,预浸料可以通过用增韧环氧组合物浸渍一种或多种如下文所描述的增强纤维来获得。用于产生预浸料的方法不受特定限制,且可使用常规已知方法中的任一种。在一个实施例中,预浸料可通过热熔法获得,在所述方法中将增韧环氧组合物涂覆到离型片材上以形成薄膜,然后将所述薄膜剥离,并且使所得树脂膜以片材形式浸渍增强纤维。在一个实施例中,预浸料可通过溶剂法获得,在所述方法中用溶剂将增韧环氧组合物制成清漆且用所述清漆浸渍增强纤维。如本领域技术人员将理解的,增强纤维在所得预浸料中的含量范围根据增强纤维的类型和形式和增韧环氧组合物的化学组成而变化。在一个实施例中,增强纤维可以20到80vol.%的量存在。

[0059]

根据本发明的增韧环氧组合物适用于制得纤维增强复合材料。在一个实施例中,通过使上文所论述的预浸料固化获得纤维增强复合材料,即,通过用一种或多种增强纤维浸渍增韧环氧组合物并且然后使所述增韧环氧组合物和所述增强纤维固化来制得所述复合材料。

[0060]

增强纤维为热稳定的并且具有高熔融温度,使得增强纤维在固化过程期间不会降解或熔融。合适的纤维材料包括例如玻璃、石英、聚酰胺树脂、硼、碳、麦秸、大麻、剑麻、棉、竹和凝胶纺丝的聚乙烯纤维。

[0061]

增强纤维可以短(0.5至15cm)纤维、长(大于15cm)纤维或连续粗纱的形式提供。如果需要,纤维可以纤维垫或其它预制体的形式提供;在一些实施例中,这些纤维垫或预制体可以通过缠结、编织和/或缝合纤维或通过使用粘合粘结剂将纤维粘结在一起来形成。预制体可接近于复合材料成品(或其需要增强的部分)的大小和形状。如果需要,通常可以借助于增粘剂将连续纤维或较短纤维的纤维垫堆叠和按压在一起,以形成各种厚度的预制体。

[0062]

用于(由连续纤维或较短纤维)制备预制体的合适增粘剂包括可热软化聚合物,如例如美国专利第4,992,228,5,080,851号和第5,698,318号中所描述。增粘剂应该与复合材料的聚合物相容和/或与复合材料的聚合物相反应,以使得聚合物和增强纤维之间存在良好的粘合性。如美国专利第5,698,318中所描述,可热软化的环氧树脂或其与硬化剂的混合物是尤其合适的。增粘剂可含有其它组分,如一种或多种催化剂、热塑性聚合物、橡胶或其它改性剂。

[0063]

可以在纤维被引入到模具中之前,将胶料或其它适用的涂料涂覆到纤维的表面上。胶料常常促进固化增韧环氧组合物和纤维表面之间的粘合。

[0064]

复合材料可形成于模具中。在这种情况下,可以在增韧环氧组合物之前将增强纤维引入到模具中。当使用纤维预制体时,情况通常如此。将纤维预制体放入模具中,闭合模具,且然后将增韧环氧组合物引入到模具中,在所述模具中,所述增韧环氧组合物渗透到预制体中的纤维之间,填充空腔,且然后固化以形成复合材料产物。环氧粘度会影响浸渍速率,且对复合材料的最终特性至关重要。

[0065]

或者,可将纤维(包括预制体)沉积到敞开的模具中,并且可将反应混合物喷射、倒入或注射到预制体上和模具中。在以此方式填充模具之后,闭合模具且使反应混合物固化。这种类型的方法的实例为间隙压缩树脂传递模塑,其中含有纤维的模具通过间隙而保持敞开,所述间隙可以是例如10%至100%或更大的初始空腔厚度。间隙允许较低的流动阻力,这使得模具更容易填充并且有助于反应混合物渗透到纤维周围及之间。

[0066]

可以将短纤维与增韧环氧组合物一起引入到模具中。在形成反应混合物之前,可例如将这种短纤维与增韧环氧组合物(或两者)掺合。或者,可以与增韧环氧组合物同时,或在其之后但在将热反应混合物引入到模具中之前,将短纤维添加到反应混合物中。

[0067]

或者,可将短纤维喷射到模具中。在这种情况下,也可以同时或在喷入短纤维之后将反应混合物喷射到模具中。当同时喷射纤维和反应混合物时,可以在喷射之前将其混合在一起。或者,可分开但同时地将纤维和反应混合物喷射到模具中。可以在闭合模具和进行固化之前使用刮刀片或类似装置铺开和/或调平所喷射的材料。在特别关注的方法中,将长纤维切成短的长度,并且在将热反应混合物喷入的同时或紧接在其之前,将切短的纤维喷射到模具中。网状材料常常充当流动促进剂。

[0068]

可以在纤维被引入到模具中之前,将胶料或其它适用的涂料涂覆到纤维的表面上。胶料常常促进固化增韧环氧组合物和纤维表面之间的粘合。

[0069]

在一个实施例中,可以使用湿压缩方法,其中在无注射的情况下通过喷射(如在pupreg或baypreg方法中)或通过将其铺设为体系的“带状物”而将反应混合物直接涂覆到纤维预制体或堆叠体上,所述“带状物”通过更宽的缝隙模而被馈入,所述缝隙模的宽度为1cm到50cm或更大。涂覆足够的材料以达到最终产物中所需的纤维体积含量。可在敞开的模具内部或模具外部将反应混合物涂覆到纤维上。可替代地通过用反应混合物润湿一层纤维且然后将第二层纤维放置到润湿表面上而将反应混合物涂覆到堆积体的中心层,从而将树脂层包夹在两层纤维之间。纤维垫可由非卷曲纤维堆积体、机织物、无规纤维堆积体或预制体制得。如果将反应混合物涂覆到在模具外部的纤维,那么通常在略低温度下涂覆,以防止过早固化和以降低反应混合物的粘度,因此在将纤维转移到模具中之前反应混合物不会从纤维上滴落。然后将经润湿的预制体放置到热模具的下半部分中,闭合模具并且在压缩下使材料固化。

[0070]

根据本发明制得的复合材料可具有至少20体积%,或至少25体积%或至少35体积%,并且至多80体积%、或至多70体积%、或至多60体积%的纤维含量。

[0071]

除增强纤维之外,模具还可含有一种或多种插入物。这种插入物可充当增强物,可充当流体促进剂,并且在一些情况下可出于减轻重量的目的而存在。这种插入物的实例包括例如木材、胶合板、金属、如聚乙烯、聚丙烯、另一聚烯烃、聚氨酯、聚苯乙烯、聚酰胺、聚酰

亚胺、聚酯、聚氯乙烯等的发泡或未发泡的各种聚合材料,不同类型的复合材料等,其在模塑步骤期间在遇到的温度下不会变形或降解。

[0072]

增强纤维和核材料(如果有的话)可以封装在如在真空辅助方法中常用的袋或膜中。

[0073]

可将模具和预制体(和任何其它插入物(如果有的话))在使其与反应混合物接触之前加热至固化温度或一些其它适用的高温。可以用外部脱模剂处理模具表面,所述外部脱模剂可以是基于溶剂或水的。

[0074]

如果反应混合物可在其达到高粘度或产生显著量的凝胶之前被转移至模具,那么用于混合反应混合物的组分并且将混合物转移至模具的特定设备对本发明而言并不被视为是至关重要的。本发明的方法可以依照树脂传递模塑(rtm)、真空辅助树脂传递模塑(vartm)、树脂膜浸渍法(rfi)、间隙压缩树脂传递模塑和西曼复合材料树脂浸渍模塑工艺(scrimp)加工方法和设备(在一些情况下,设备改装以提供在过程的各个阶段必需的加热)以及如湿压缩的其它方法。

[0075]

混合装置可为可产生环氧树脂和硬化剂(和此时也混合在内的任何任选组分)的高度均匀混合物的任何类型。可使用各种类型的机械混合器和搅拌器。两种优选类型的混合器是静态混合器和撞击式混合器。

[0076]

在一些实施例中,混合和分配装置为撞击式混合器。这种类型的混合器常用于所谓的反应注射模塑方法中以形成聚氨酯和聚脲模制品。将增韧环氧组合物(和此时混合的其它组分)在压力下泵送到混合头中,在所述混合头中将其快速混合在一起。高压机器中的操作压力可在1,000到29,000psi或更高(6.9至200mpa或更高)的范围内,虽然一些低压机器可在显著较低压力下操作。然后可使所得混合物穿过静态混合装置以提供进一步额外混合,且然后将其转移到模具空腔中。静态混合装置可以被设计到模具中。这具有允许静态混合装置容易被打开以便清洁的优点。

[0077]

在一个实施例中,如上文所描述通过在压力下将增韧环氧组合物泵送到混合头中来混合增韧环氧组合物。可以使用撞击混合。催化剂可以与增韧环氧组合物一起或作为单独流引入。进入的增韧环氧组合物物流的操作压力可在略低值(例如约1到约6.9mpa)或高值(例如6.9到200mpa)的范围内。然后将增韧环氧组合物和催化剂的所得混合物在略低的操作压力(如至多5mpa或至多约1.035mpa)下引入到模具中。在这种实施例中,增韧环氧组合物和催化剂的混合物通常在进入模具之前穿过静态混合器。混合头与模具注射口之间的一些或全部压降常常通过这种静态混合器发生。一种尤其优选的用于进行所述方法的装置为如常常用于加工大型聚氨酯和聚脲模制品的反应注塑机。这种机器可商购自克劳斯玛菲公司(krauss maffei corporation)和佳能(cannon)或亨内基(hennecke)。

[0078]

在其它实施例中,如前所述混合反应混合物,并且然后将其喷射到模具中。在喷射区中保持温度以使得如前所述保持热反应混合物的温度。

[0079]

模具通常是金属模具,但如果模具能够承受模塑过程中的压力和温度,那么所述模具就可以是陶瓷或聚合物复合材料。模具含有与混合器液体连通的一个或多个入口,通过所述入口引入反应混合物。模具可含有排出口以允许气体在注入反应混合物时逸出。

[0080]

模具通常保持在按压机或其它装置中,其允许模具被打开或关闭,并且其可在模具上施加压力以在填充和固化操作期间保持模具关闭。模具或按压机配备有可提供热量或

冷却的构件。

[0081]

在前述方法的一些实施例中,在增韧环氧组合物已经引入到模具中之后,模制的复合材料在不超过5分钟、或2到5分钟、或2到4分钟内脱模。在这种方法中,所引入的反应混合物在增强纤维周围和之间流动,并且填充模具,并且然后在模具中固化,在将反应混合物已经引入到模具中之后,在5分钟内或在4分钟内优选地形成具有至少150℃(或至少155℃)的玻璃化转变温度的聚合物。

[0082]

本发明的方法可用于制得多种复合材料产品,包括各种类型的汽车部件。这些汽车部件的实例包括竖直和水平车身面板、汽车和卡车底盘组件,和所谓的“白车身(body-in-white)”结构组件。

[0083]

车身面板应用包括挡泥板、车门蒙皮(door skin)、发动机盖、车顶蒙皮、车后盖、尾板等。车身面板常常需要具有高图像清晰度(doi)的所谓“a级”汽车表面。出于此原因,许多车身面板应用中的填充剂会包括如云母或硅灰石的材料。

[0084]

提供以下实例以说明所公开的组合物,但并不意图限制其范围。除非另外指示,否则所有份数和百分比均按重量计。

[0085]

下表1中列出的以下名称、符号、术语和缩写用于实例中:

[0086]

表1

[0087][0088]

在制备环氧调配物之前,如下文所描述将pkhp-200苯氧基树脂与液体环氧树脂(以20%溶液形式)掺合。

[0089]

苯氧基树脂掺合物的制备

[0090]

向配备有机械搅拌器和热电偶的一升4颈圆底烧瓶中装入330(320g)并放置于氮气气氛下。使330升温至120℃,并缓慢添加pkhp-200苯氧基树脂(80g粉末),同时快速搅拌约10分钟。然后使混合物在120℃下搅拌约一小时,或直到混合物完全均匀。然后将溶液立即倒入干燥的玻璃罐中,并在氮气气氛下冷却。

[0091]

环氧调配物制备

[0092]

通过首先分别制备组合物a和组合物b并在使用前混合来制备环氧树脂组合物。组合物a由438、6508和licolub we-4组成。组合物b由331、dyhard 100sf和omicure u410、kane ace mx 154和苯氧基树脂掺合物组成。将组合物a的组分称重

到flacktek快速混合器杯中,并在120℃下于烘箱中放置至少1小时,以使固体环氧树脂熔融。然后用压舌板手动混合组合物a以掺入环氧树脂和内部脱模剂。然后将组合物a放回到烘箱中,并在1小时后再次混合。使组合物a在烘箱中保持过夜,以促进树脂的热脱气,这导致透明铸件空隙含量较低。

[0093]

将组合物b的组分称重到另一个具有20%过量(1.2eq)的快速混合器杯中,并使用双轴快速混合器(南卡罗来纳州兰德勒姆市富拉克泰克公司(flacktek inc.,landrum,sc),型号dac 150flz-k)以2000rpm混合直到目测均匀(通常为1-2分钟),以确保混合物不超过~50℃。

[0094]

增韧环氧组合物通过合并组合物a与组合物b来制备。将组合物b中必需量的每种组分(列于表3中)称重到热的组合物a中,并将整个调配物在双轴快速混合器中以850rpm混合30秒,之后以1650rpm混合30秒。将混合的组合物倾倒在衬有铁氟龙离型纸的烘烤片上以冷却。将所得固体增韧环氧组合物存储在冷冻机中,直到用于环氧透明铸件或复合材料制备。

[0095]

环氧透明铸件制备

[0096]

通过使用wabash mpi压板按压机(g302h-18-clx)进行压缩模塑来制备环氧透明铸板。使用6

”×6”×

1/8”的模具以制备所述板,并向环氧树脂调配物中装入5%质量过量(按密度计)。板和模具组合件由(从下到上)钢板、用于表面修饰的箔片、铁氟龙涂布的离型衬垫、模具和环氧装料、铁氟龙涂布的离型衬垫、用于表面修饰的箔片和钢板组成。将压板按压机预热至100℃,并将模制组合件放置于按压机中,并允许在开始模塑周期之前预热30秒。模塑周期由以下组成:在100℃下浸泡10分钟、从100℃到150℃均匀升温10分钟、在150℃下保持10分钟和从150℃到37℃冷却12分钟。整个模塑程序在25吨的施加压力下进行。在固化反应开始之前,在100℃下浸泡允许环氧树脂调配物有足够时间流动并填充模具。此浸泡时间有助于制备用于测试的无空隙透明铸板。在模塑周期之后,从模塑组合件中移出固化的环氧板。

[0097]

环氧透明铸板用于确定纯环氧调配物的峰值储能模量、拉伸应力、拉伸应变、杨氏模量和拉伸韧性(表3)。

[0098]

复合材料制备

[0099]

基于所需的部件厚度,使用2种不同的方法制备了复合材料。使用真空袋和压缩模塑制备尺寸为5"

×

5"

×

2mm厚度的复合材料,以在单个步骤中浸渍复合材料和使复合材料固化。首先,制备具有环氧膜的预浸渍碳纤维(cf)织物。根据面积重量和预期的部件厚度(cf ud为6层),切割给定数目的5”方块cf织物。使用6”carver按压机(配备有温度控制压板、空气和水冷却的型号4386),使用5

”×5”×

0.25mm模具模制环氧薄膜。模塑组合件由底部钢板、离型衬垫、模具和环氧装料、离型衬垫和顶部钢板组成。环氧装料保持恒定在4.5g。表2中列出了此预浸渍步骤的温度和压力分布。

[0100]

表2

[0101]

步骤温度时间压力目的170℃30秒2000lbs模制270℃30秒4000lbs模制370

→

57℃3-4分钟4000lbs冷却

[0102]

从按压机中移出模制的环氧膜,并且去除顶部离型衬垫和模具,使环氧膜留在底部离型衬垫上。将预切割的5”cf织物正方形放置在环氧膜的顶部并放置在底部加热的压板(70℃)上30秒钟,以在不施加压力的情况下促进环氧和cf织物之间的粘合。将预浸渍的cf织物从按压机中移除并使其冷却。重复此过程,直到以类似方式制备每层。

[0103]

使用真空装袋法进行复合材料层的浸渍。真空袋供应件购自格雷创公司(fiber glast developments corporation)(俄亥俄州布鲁克维尔(brookville,oh)),且包括thru-袋式真空连接器(thru-bag vacuum connector)(910-a)、800装袋膜(1688)、通气器(breather)和泄放器(bleeder)7oz.(1779)和黄色密封胶带(580)。加工用于5”正方形复合材料制备的不锈钢模具。已加工部件包括:内部尺寸为5”平方且外部尺寸为~6

”×6”×

1/4”的方形框架,外部尺寸为4 7/8"

×

4 7/8"

×

3/16"且具有两个6"

×

6"

×

1/16"板的方形插入物。所述部件由购自麦克马斯特(mcmaster-carr)(俄亥俄州奥罗拉(aurora,oh))(部件编号1388k111、1388k67、1388k15)的低碳钢坯料制造,并在使用前进行了抛光。另外,从麦克马斯特购买了超滑ptfe胶带(6305a48),用于将离型衬垫粘着到定制部件上并覆盖钢模具,以防止在浸渍和固化期间发生环氧粘合。6”carver按压机(如上文所描述)和welch gen 1.0真空泵(型号8890a-55)用于浸渍和固化过程。

[0104]

首先,将方形外部框架放置在底板上。将预浸渍cf织物叠层(6层ud预浸渍织物)放置在框架的中心,并将方形内板放置在顶部。使通气器薄膜条(~1"

×

7")围绕模具的每个边缘放置,以在浸渍期间保持连续的空气路径。将顶板放置在顶部,并使用4条胶带从每个边缘的底部到顶部固定组合件。将模具组合件放置在stretchlon 800膜(15"

×

11")的薄片上,并将另一片通气器膜(约~4"

×

7")放置在具有thru-袋式真空连接器底部件的模具组合件的一侧旁。在通气器膜和模具组合件周围放置一条粘合胶带以密封真空袋,从而确保粘合剂在每个拐角重叠以防止渗漏。将另一片stretchlon 800膜放置在顶部,并通过沿整个粘合剂长度按压并去除任何存在的气隙来密封真空袋。

[0105]

在用于真空连接器的装袋膜的顶层中制造小缝隙,并使真空软管连接在真空泵与袋之间。缓慢打开真空泵上的阀门以排空真空袋,并在听觉上检查粘合剂边界周围是否有渗漏。通过在边缘周围切割而去除过量装袋膜。将真空袋组合件放置在预加热到浸渍温度(95℃)的热压机中。使所述板与模制组合件接触,直到针刚好在所施加的压力计上移动。对于整个浸渍步骤,温度和压力保持恒定。浸渍10分钟后,模具温度升至155℃,且升温时间为~5分钟。当按压机达到固化温度时,施加额外的压力(10,000lbs)以帮助复合材料的固结。在155℃下保持25分钟后,冷却水开始将压板和模具的温度冷却至~37℃,随后将其从按压机中去除。从按压机中移出真空袋并解构以去除模制的复合材料部件。

[0106]

使用加热的刀片涂布机制备尺寸为12

”×

12

”×

4mm厚度的复合材料,以在离型衬垫上产生连续的环氧树脂膜。将刀片高度调整为0.008”,控制环氧膜的厚度。通过在底部的离型衬垫上铺放环氧膜,在中间铺放单向碳纤维织物,在顶部的离型衬垫上铺放第二环氧膜来制备预浸料层。通过在95℃下穿过间隙设置为0.025”的加热的轧辊来浸渍预浸料。然后将所浸渍的预浸料切成12

”×

12”的方形层。复合材料堆叠物由6个对齐的单向层、沿着复合材料一个边缘的12

”×

6cm

×

12微米厚的铁氟龙膜和顶部上的6个额外对齐的单向层组成。将铁氟龙间隔物放置于中平面以充当层间断裂韧性测试的分层起始物。使用pmg按压机在以下条件下模制复合材料:150℃的模具温度、0.2英寸/秒的闭合速度、15秒的保持时间、

28吨的保持期间的力、180吨的模制期间的力和3分钟的总周期时间。将复合材料从模具中移出,并且切成每个测试所需的试样。

[0107]

测试方法

[0108]

环氧调配物粘度

[0109]

未固化环氧组合物的粘度测试使用ta仪器(ta instruments)ares-g2流变仪,其下固定件上有具有滴流边(drip edge)的25mm一次性铝板,并且上固定件上有8mm一次性铝板。所述仪器经设置以进行50℃到150℃/分钟、1rad/s频率、5%应变、1hz取样速率的振荡均匀升温测试,并且将环境室设置为烘箱气体。辅助热电偶用于几何体的上侧和下侧两者,以从上板和下板背面上的接触点获取样品温度。在安装热电偶和几何体后,在室温下将间隙归零,并平衡轴向力和扭矩。将环境测试室温度(etc)设置为50℃,并使几何体平衡。

[0110]

在取下固体块进行测试之前,将环氧组合物存储在-20℃的冷冻机中,并且然后将其放置在以接触点以下为中心的下板几何体上。使样品升温至50℃,并降低上板,直到与材料表面接触,从而产生2-4mm的间隙。温度稳定在50℃后,开始均匀升温并记录粘度数据。尽管实验的最终温度设置为150℃,但始终要尽早停止测试,以防止环氧树脂在超过120℃的温度下固化时换能器过载。一旦观察到急剧的粘度增加并且g'和g"超过104pa

·

s,就停止测试以避免损坏换能器。最后,从仪器上拧下上固定件,并将附接有热电偶的固定件主体一直向上移动,以允许自由地移除固定件。然后更换一次性板,进行下一个测试。表3中报告的粘度是实验温度达到100℃时根据此测试的粘度值。

[0111]

环氧透明铸件和复合材料拉伸测试

[0112]

使用astm d3039聚合物基质复合材料的拉伸特性(tensile properties of polymer matrix composite materials)测定拉伸特性,包括拉伸应力、拉伸应变和杨氏模量。从模制板中切割典型尺寸为0.5"

×

5"的试样。另外,由于增强材料的较高强度,因此在测试之前对纵向拉伸复合材料试样进行拉片。使用具有444kn测力传感器和一对液压夹具的伺服液压测试框架[mts型号880]在室温(23℃)下测试试样。

[0113]

将试样两端用夹具夹持,夹具在每一端覆盖25mm的长度,并将液压夹具的压力设置为约1500psi。将具有25.4mm隔距的延伸仪(mts 632.12b-20)安置在试样的中心部分,以精确测量变形。对测力传感器进行校准,并将载荷归零(安装夹具后,测试前)。拉伸测试以十字头位移速率为0.05英寸/分钟的位移控制模式进行,直到试样失效。数据采集频率设置为25hz。如astm d3039中所描述,在应变水平0.1%与0.3%之间计算弹性模量。试样失效时,停止十字头位移,并移出延伸仪和试样。使用仪器软件测定拉伸模量、断裂应力和断裂应变。另外,将力相对于位移的曲线进行整合以确定拉伸韧性。

[0114]

环氧透明铸件和复合材料动态机械分析

[0115]

使用astm d5418塑料动态机械特性:承弯(双悬臂梁)(dynamic mechanical properties:in flexure(dual cantilever beam))测定环氧透明铸板和复合材料的储能模量。将试样切成尺寸为0.5"

×

2.4"

×

2mm的厚度,并使用ta仪器q800 dma进行分析。在流速为2升/分钟的氮气样品气氛下,使用夹具之间距离为35mm的双悬臂梁固定件。仪器在预载力为0.05、应变为0.01%、频率为1.0hz的应变控制模式下运行,且温度以5℃/分钟从20℃均匀上升到203℃。使用ta instruments universal analysis软件分析所生成的数据并且用于报告储能模量。

[0116]

复合材料塑性变形强度

[0117]

塑性变形强度使用iso 14130纤维增强塑料复合材料短梁法测定表观层间剪切强度(fiber-reinforced plastic composites-determination of apparent interlaminar shear strength by short-beam method)来测定。沿着纤维方向,从模制板中切割试样。切下五个试样,并使用具有5kn测力传感器的机电英斯特朗(instron)型号5967测试框架在室温(23℃)下进行测试。使用5kn载力的三点弯曲固定件(英斯特朗3点弯曲固定件,部件编号2810-400),其中载体直径为4mm,负载鼻端直径为10mm,并且跨度设置为试样厚度的5倍(10mm或13.5mm)。对测力传感器进行校准,并在安装固定件后,在测试前将载荷归零。短梁剪切(3点弯曲)测试以十字头位移速率为1.0毫米/分钟的位移控制模式进行,直到试样失效。数据采集频率设置为20hz。试样失效(所有都因塑性变形而失效)时,停止十字头位移,并移出试样。使用仪器软件测定表观层间剪切强度(ilss),以及平均值和标准差。检查试样以确定失效模式(单次剪切、多次剪切、压缩、拉伸或塑料剪切),并且在这些情况下,所有试样都因塑料剪切而失效,因此为清楚起见,表观ilss被标记为塑性变形强度。

[0118]

复合材料弯曲测试

[0119]

复合材料弯曲强度和弦向模量通过astm d7264聚合物基质复合材料的弯曲特性,程序a(flexural properties of polymer matrix composite materials,procedure a),利用三点负载系统测定。试样切割为102mm

×

13mm

×

4mm厚度的尺寸,且使用配备有跨度为3英寸且载体半径和鼻端为6mm的三点弯曲固定件的zwick/roell z010材料测试机在23℃下测试最少5个试样。在安装固定件之后且在测试之前对测力传感器进行校准且归零。挠曲测试以0.031英寸/分钟的十字头速度进行,直到试样失效。通过仪器软件由载荷-挠度曲线计算最大弯曲应力。

[0120]

i型开口复合材料断裂韧性测试

[0121]

根据astm d5528单向纤维增强聚合物基质复合材料的i型层间断裂韧性的标准测试方法(standard test method for mode i interlaminar fracture toughness of unidirectional fiber-reinforced polymer matrix composites)测量i型开口层间断裂韧性。从含有尺寸为140mm长

×

20mm宽的中平面处的铁氟龙插入物的4mm复合材料板中切割试样,其中铁氟龙插入物从一个边缘延伸50mm到中心中。用scotch-weld

tm dp460以间隔物大小将负载块粘结到试样上,并使其固化过夜。

[0122]

使用安装有1000n测力传感器的英斯特朗8511测试框架以1毫米/分钟的恒定速率承载试样,并以2hz收集数据。使用安装在水平导轨上的显微镜以提供对试样侧面的裂纹尖端发展的测量。然后使用astm标准中所提及的经修改梁理论(modified beam theory)计算来分析力相对于裂纹位移的曲线,以导出i型断裂韧性的值。

[0123]

实例1-2和比较实例a-d

[0124]

通过掺合如上文所论述的组合物a和b制备实例1-2和比较实例a-d的环氧组合物,其中表3中所列的量为最终组合物中按重量计的量。比较实例b和c的组合物仅用核-壳橡胶(2.5%和5.0%)增韧。比较实例d的组合物仅用苯氧基树脂增韧。实例1和2的组合物用核-壳橡胶和苯氧基树脂的组合增韧。组合物中组分的量以及其物理特性在下表3中列出。

[0125]

表3

[0126][0127]

表3中的数据显示,核壳橡胶和苯氧基树脂的协同掺合物可以提供改进的环氧和复合材料性能,而粘度几乎没有增加。韧性从环氧基质到复合材料的转移因包括增韧剂类型、增韧剂负荷和增韧剂大小的许多因素而复杂化。在复合材料中测试比较实例c和实例1的环氧组合物以检查韧性转移。虽然比较实例c的环氧组合物在环氧中具有较高的韧性,但对于通过塑性变形强度和纵向拉伸模量两者进行测量的复合材料而言,实例1的组合物胜过比较实例c的环氧组合物。另外,虽然比较实例c的环氧组合物显示出塑性变形强度的改进,但与未增韧的复合材料相比,拉伸模量有所下降。

[0128]

此外,比较实例b和实例1的环氧组合物在环氧中具有相似的韧性,但实例1的环氧组合物的复合材料断裂韧性相比于比较实例b和未增韧的复合材料(比较实例a)的环氧组合物大大增强。因此,含有核壳橡胶和苯氧基树脂的协同掺合物的实例1的环氧组合物在碳纤维复合材料中具有增强的性能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1