一种原料组合物、EPE珍珠棉材料及其制备方法与流程

一种原料组合物、epe珍珠棉材料及其制备方法

技术领域

1.本发明涉及包装材料,具体是一种原料组合物、epe珍珠棉材料及其制备方法。

背景技术:

2.epe珍珠棉是非交联闭孔结构,通常由低密度聚乙烯(ldpe)以丁烷为物理发泡剂发泡制得,具有防震、隔音、隔热、隔水防潮等性能和优点,被广泛应用于工业生产的隔音、隔热材料、保温材料、救生材料以及家电器具、电脑、音响、工艺品、易碎礼品的内外包装等。epe珍珠棉不仅具有大量优点,而且其废料可以反复回收利用,不污染环境,是一种新型环保包装材料。随着技术的进步,珍珠棉正越来越显示其优越性,生产应用不断扩大和创新。

3.ldpe挤出发泡后,发泡剂从产品泡孔中逐步扩散至空气中,而空气则不断扩散进泡孔从而替代发泡剂。当采用氟利昂为发泡剂制备epe珍珠棉材料时,挤出发泡后,在发泡剂与空气进行交换的过程中,氟利昂从产品泡孔中扩散至空气中的速率足够慢,因此能够抵抗产品泡孔塌陷和产品收缩。但氟利昂的使用会破坏大气臭氧层,目前已限制使用。

4.采用丁烷作为发泡剂制备epe珍珠棉材料时,丁烷从产品泡孔中扩散至空气的速率大于空气扩散至泡孔中的速率,因此极易造成产品收缩。但在向ldpe材料中加入单甘酯添加剂后,能够有效降低丁烷从产品泡孔中向空气扩散的速率,从而有效防止产品泡孔坍塌,制备出性能良好、泡孔不收缩的epe材料。中国专利cn104260305a、cn102558647a等报道,采用丁烷作为发泡剂制备epe发泡材料,均采用单甘酯作为抗收缩剂。虽然采用纯丁烷进行发泡,产品性能良好,但是丁烷作为物理发泡剂生产epe珍珠棉,其在生产过程和储存过程均存在很大的安全隐患。生产过程中,丁烷在挤出发泡机机头处释放,而机头处由于物料摩擦,极易产生静电火花,容易使得丁烷起火。储存过程中,由于生产出的珍珠棉必须在仓库中储存1-3周,使其泡孔和性能趋于稳定,称之为熟化期。在这一阶段,由于丁烷气体在珍珠棉材料中的扩散系数远低于空气,珍珠棉泡孔中实际上还存有大量的丁烷发泡气体在与空气缓慢地交换,因此仓库中的丁烷气体也会逐渐累积,一旦碰到火花或明火条件,就会产生燃烧甚至爆炸。因此,目前采用丁烷作为发泡剂制备epe珍珠棉材料存在着严重的安全隐患。

5.co2是一种非常有前途的发泡剂,其具有不燃、环境友好和成本低等诸多优点,引起了人们的广泛关注。目前,co2作为发泡剂在制备刚性聚合物泡沫是可行的。中国专利cn109501192a、cn1086726272a、cn106928663a、cn103435831a等涉及了超临界co2技术制备发泡材料,主要涉及聚苯乙烯、聚对苯二甲酸乙二醇酯、聚醚酮等材料,这些材料具有较强的刚性,使得刚性的泡孔壁可以有效抵抗泡孔塌陷,从而保障制备的泡沫材料不会收缩。

6.虽然现有技术中已经存在采用co2、n2作为混合发泡剂制备epe珍珠棉材料的情况,但是并未有采用co2、n2作为混合发泡剂,解决纯ldpe发泡制备性能良好、产品不收缩、倍率高的epe珍珠棉材料的情况。

7.例如,中国专利文献cn110606975a公开了一种高强度抗回缩微孔聚乙烯发泡珠(epe)的方法,虽然其提及可以采用co2、n2中的一种或两种作为物理发泡剂,制备了高强度、

抗收缩的微孔聚乙烯发泡珠颗粒,但是其并未涉及到通过调整混合发泡剂比例来解决纯ldpe发泡引起的泡沫收缩问题,其主要是通过在下述方法解决发泡过程中收缩问题:其一:在主体树脂ldpe中加入了大量的hdpe、无规pp(熔点在130-150℃),hdpe、pp的刚性远远大于ldpe(收缩过程中提及的刚性是指材料的弹性模量,弹性模量大小分别为:ldpe=0.147-0.245gpa,hdpe=0.54-0.75gpa,pp=1.5-2gpa,由此可见pp>hdpe>ldpe),将hdpe、pp加入ldpe,其ldpe/hdpe/pp共混物的刚性提高很大程度上依赖于hdpe、pp本身的刚性;其二:其原料中还添加了一系列的α结晶成核剂来调整ldpe与hdpe(或pp)的结晶行为,从而提高刚性,进而来解决ldpe/hdpe/pp共混物制得的泡孔收缩问题。另外,从工艺的角度而言,为了提高ldpe的刚性进而解决收缩问题,其向ldpe中加入了大量的hdpe、pp、α结晶成核剂,一方面工艺变得更加复杂了,另一方面,由于大量共混物的存在,其可发泡温度范围受到ldpe、hdpe、pp等各方面的限制,因此发泡温度范围必然受到限制,其在间歇高压釜里发泡可能可行(间歇高压釜内温度均一,对可发泡温度范围要求低),但用于工业上的连续挤出发泡可能会存在问题(连续挤出要求更宽的可发泡温度)。

8.中国专利文献cn105037912a公开了一种低收缩、高回弹epe珠粒及其制备方法,虽然其也提及采用氮气、二氧化碳、氧气或水蒸气中的一种或几种无机气体作为发泡剂,但是其也并未涉及到通过调整混合发泡剂比例来解决纯ldpe发泡过程中存在的泡沫收缩问题。虽然其也提及了可以克服现有的epe珠粒收缩率高、尺寸稳定性差的问题,但是其主要是通过在下述方法解上述问题:主要采用lldpe作为主体树脂(而非ldpe),同时,向lldpe中加入了hdpe进一步增加了共混物的刚性、强度。ldpe、lldpe、hdpe虽然统称为聚乙烯(pe),但它们是3种完全不同的物质,分子结构也不同,其中lldpe、hdpe的刚性远大于ldpe(弹性模量大小分别为:hdpe>lldpe>ldpe)。因此其也并不会面临纯ldpe发泡出现的严重收缩问题。

技术实现要素:

9.本发明实际要解决的技术问题是克服了现有技术中co2作为发泡剂制备得到的epe珍珠棉材料在老化期间(指epe珍珠棉发泡后的静置时间)严重收缩的问题,以及现有技术中并未研究如何克服纯ldpe发泡制备epe珍珠棉材料时泡孔严重收缩的问题,而提供了一种原料组合物、epe珍珠棉材料及其制备方法。本发明通过选择适当的发泡剂种类及配比,制备得到的epe珍珠棉材料不收缩、发泡倍率高、泡孔致密均一;生产成本低,且生产过程安全;消除了珍珠棉的老化期,从而节省了大量的储存成本并大幅缩短了供货周期。

10.本发明的目的通过以下技术方案得以实现:

11.本发明提供了一种epe珍珠棉材料的原料组合物,以重量份计,其包括以下组分:ldpe树脂粒料100份,混合发泡剂1-10份;其中,所述混合发泡剂包括二氧化碳和氮气的混合物,所述氮气的重量占所述混合发泡剂总重量的百分比20%~55%。

12.本发明中,所述epe珍珠棉材料的原料组合物中较佳地不包括ldpe树脂粒料以外的树脂材料。所述ldpe树脂粒料以外的树脂材料可为本领域常规用于发泡制备epe珍珠棉材料的树脂材料,例如pp、lldpe、hdpe等树脂材料。

13.本发明中,所述ldpe树脂粒料的熔融指数介于1.8~7g/10min。

14.本发明中,在具体实施例中,所述ldpe树脂粒料可为购于沙特阿拉伯的产品ft4119、伊朗石化的产品2420e02、扬巴的产品2420、沙比克的产品2023nn或陶氏的产品

450e。

15.本发明中,所述混合发泡剂的用量为1~10份。

16.本发明中,所述混合发泡剂的用量较佳地为1~8份,更佳地为1.5~7份,例如2.2份、2.8份、3.5份、4.2份、4.9份或6份。

17.本发明中,所述混合发泡剂中,所述氮气的重量占所述混合发泡剂总重量的百分比较佳地为20%~55%,更佳地为23%~50%,例如29%、30%、38%或者45%。若氮气的重量比小于20%,即此时二氧化碳的重量比大于80%,该混合气体制备的泡沫产品将会发生严重的收缩。当氮气的重量比高于55%以上时,氮气的百分比越高,发泡倍率越低。

18.本发明中,所述原料组合物较佳地还包括成核剂。所述成核剂可为本领域常规的用于调节泡孔成核密度进而调整泡孔大小的成核剂。较佳地,所述成核剂的种类不包括调整树脂材料结晶行为的结晶成核剂,例如α结晶成核剂。

19.其中,较佳地,以重量份计,所述成核剂的用量为0.5-3份,更佳地为0.7份、1份、1.5份、2份或者2.5份。

20.其中,较佳地,所述成核剂为粒径为微米级或微米级以下的固体成核剂。

21.其中,较佳地,所述成核剂包括滑石粉、二氧化硅、纳米碳管和碳酸钙中的一种或多种,更佳地为滑石粉。

22.本发明还提供了一种epe珍珠棉材料,其采用如前所述的原料组合物经发泡制得。

23.本发明中,所述的发泡可通过本领域常规的挤出发泡、模压发泡或者小釜发泡。

24.本发明还提供了一种所述的epe珍珠棉材料的制备方法,所述的原料组合物经发泡工艺制得。

25.本发明中,所述发泡工艺较佳地为挤出发泡、模压发泡或者间歇式釜压发泡。

26.其中,所述挤出发泡较佳地包括下述步骤:在挤出发泡机中,将所述原料的混合物依次通过模具挤出、冷却、定型、展平、牵引、卷取,即可。

27.其中,所述挤出发泡机可为本领域常规使用的挤出发泡机。所述挤出发泡机一般需加热升温后,再加入所述原料的混合物。

28.其中,所述挤出、所述冷却、所述定型、所述展平、所述牵引和所述卷取的操作和条件均为本领域常规的操作和条件。

29.本发明所述原料的混合物可在较宽的发泡温度(90-140℃)下进行发泡。

30.本发明还提供了一种由上述制备方法制得的epe珍珠棉材料。

31.在符合本领域常识的基础上,上述各优选条件,可任意组合,即得本发明各较佳实例。

32.本发明所用试剂和原料均市售可得。

33.本发明的积极进步效果在于:

34.从成本、加工等方面考虑,ldpe是目前工业上最广泛使用的泡沫材料基体,但其刚性较差,因此co2发泡会面临极其严重的收缩问题。本发明可仅采用纯100%ldpe作为基体材料,无需其他共混树脂材料以及成核剂的情况下,通过选择适当的混合发泡剂种类及配比,再配合其他必要技术特征,就可制备出不收缩、泡孔致密均一(孔径尺寸在50-100μm)、倍率高、产品性能良好的epe珍珠棉材料。

35.本发明可仅采用纯100%ldpe作为基体材料,制备工艺中的发泡温度仅受ldpe原

料本身的影响,因此可发泡温度范围较宽,与一般纯ldpe的发泡温度范围为90-140℃一致,这也是ldpe在工业上被广泛应用的原因。

36.2、本发明采用二氧化碳和氮气作为混合发泡剂来替换丁烷,消除了丁烷的燃烧和爆炸风险,不仅保证了产品的生产安全性,而且保证了产品的运输和使用安全性,符合当前绿色环保科技的要求。

37.3、本发明采用二氧化碳和氮气作为混合发泡剂来替换丁烷,由于二氧化碳和氮气作为一种绿色环保的惰性气体,廉价易得,不能燃烧,从而使得制备的产品无需丁烷发泡所必需的老化过程(一到两周),不仅大幅缩短了供货周期,而且节省了大量的生产成本和储存成本。

附图说明

38.图1为对比例1~3的epe珍珠棉材料倍率随不同放置时间的变化曲线图。

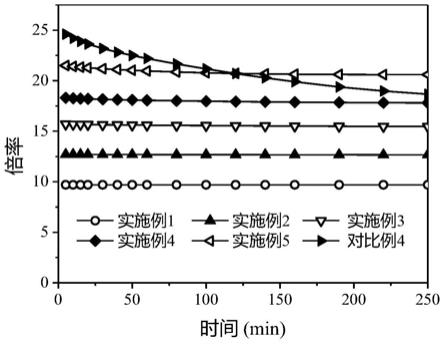

39.图2为实施例1~5、对比例4的epe珍珠棉材料倍率随不同放置时间的变化曲线图。

40.图3为实施例1~5的epe珍珠棉材料的泡孔电镜图。

具体实施方式

41.下面通过实施例的方式进一步说明本发明,但并不因此将本发明限制在所述的实施例范围之中。下列实施例中未注明具体条件的实验方法,按照常规方法和条件,或按照商品说明书选择。

42.实施例和对比例中,ldpe树脂粒料可为购于陶氏化学的产品1253,熔融指数为1.8g/10min。

43.实施例2中滑石粉规格为800目,购于上海泰坦科技股份有限公司。

44.实施例和对比例中,采用的n2固定量是0.008g/g ldpe,实际生产中可任意调整这个n2固定量,然后co2根据n2的加入量按照一定比例即可。

45.实施例1

46.一种epe珍珠棉材料,以重量份计,其包括下述组分:

47.ldpe树脂粒料100份,混合发泡剂1.5份;其中,混合发泡剂为二氧化碳0.7份和氮气0.8份,氮气的重量占混合发泡剂总重量55%。

48.其通过下述方法制得:

49.将挤出发泡机进行加热升温;向挤出发泡机中加入ldpe粒料、滑石粉和混合发泡剂,充分混合后通过模头挤出、冷却、定型、展平、牵引、卷取即可。本实施例中,n2的固定加入量为0.008g/g ldpe;co2的加入量为0.007g/g ldpe。

50.实施例2

51.一种epe珍珠棉材料,以重量份计,其包括下述组分:

52.ldpe树脂粒料100份,滑石粉0.7份,混合发泡剂2.2份;其中,混合发泡剂为二氧化碳1.4份和氮气0.8份,氮气的重量占混合发泡剂总重量38%。

53.其通过下述方法制得:

54.将挤出发泡机进行加热升温;向挤出发泡机中加入ldpe粒料、滑石粉和混合发泡剂,充分混合后通过模头挤出、冷却、定型、展平、牵引、卷取即可。本实施例中,n2的固定加

入量为0.008g/g ldpe,co2的加入量为0.014g/g ldpe。

55.将实施例2中的成核剂去除、或者分别替换为二氧化硅、纳米碳管或者碳酸钙后,所得产品的性能均与实施例2中表1、表2中的数据相一致,其差异仅在于泡孔大小。也就是说,在实际实验过程中,上述成核剂的添加与否或者种类的变化仅会调节泡孔成核密度进而调整泡孔大小,并不会影响表1、表2中的数据大小。

56.实施例3

57.一种epe珍珠棉材料,以重量份计,其包括下述组分:

58.ldpe树脂粒料100份,混合发泡剂2.8份;其中,混合发泡剂为二氧化碳2份和氮气0.8份,氮气的重量占混合发泡剂总重量29%。

59.其通过下述方法制得:

60.将挤出发泡机进行加热升温;向挤出发泡机中加入ldpe粒料、滑石粉和混合发泡剂,充分混合后通过模头挤出、冷却、定型、展平、牵引、卷取即可。本实施例中,n2的固定加入量为0.008g/g ldpe;co2的加入量为0.020g/g ldpe。

61.实施例4

62.一种epe珍珠棉材料,以重量份计,其包括下述组分:

63.ldpe树脂粒料100份,混合发泡剂3.5份;其中,混合发泡剂为二氧化碳2.7份和氮气0.8份,氮气的重量占混合发泡剂总重量23%。

64.其通过下述方法制得:

65.将挤出发泡机进行加热升温;向挤出发泡机中加入ldpe粒料、滑石粉和混合发泡剂,充分混合后通过模头挤出、冷却、定型、展平、牵引、卷取即可。本实施例中,n2的固定加入量为0.008g/g ldpe;co2的加入量为0.027g/g ldpe。

66.实施例5

67.一种epe珍珠棉材料,以重量份计,其包括下述组分:

68.ldpe树脂粒料100份,混合发泡剂4.2份;其中,混合发泡剂为二氧化碳3.4份和氮气0.8份,氮气的重量占混合发泡剂总重量20%。

69.其通过下述方法制得:

70.将挤出发泡机进行加热升温;向挤出发泡机中加入ldpe粒料、滑石粉和混合发泡剂,充分混合后通过模头挤出、冷却、定型、展平、牵引、卷取即可。本实施例中,n2的固定加入量为0.008g/g ldpe;co2的加入量为0.034g/g ldpe。

71.对比例1

72.一种epe珍珠棉材料,以重量份计,其包括下述组分:

73.ldpe树脂粒料100份,二氧化碳发泡剂3.4份。

74.co2的加入量为0.034g/g ldpe。其制备方法与实施例1的制备方法相同。

75.对比例2

76.一种epe珍珠棉材料,以重量份计,其包括下述组分:

77.ldpe树脂粒料100份,二氧化碳发泡剂6.8份。

78.co2的加入量为0.068g/g ldpe。其制备方法与实施例1的制备方法相同。

79.对比例3

80.一种epe珍珠棉材料,以重量份计,其包括下述组分:

81.ldpe树脂粒料100份,氮气发泡剂0.8份。

82.其制备方法与实施例1的制备方法相同。

83.对比例3中,由于采用100%的纯n2进行发泡,由于n2的溶解度极小,比co2小一个数量级,因此采用纯n2进行发泡的问题在于其产品倍率过小(由表1可知发泡倍率仅为6.6.),很难制备出高倍率的ldpe泡沫。也就是说对比例3仅能保证材料不收缩,但是无法兼顾发泡倍率高的效果。

84.对比例4

85.一种epe珍珠棉材料,以重量份计,其包括下述组分:

86.ldpe树脂粒料100份,滑石粉1.5份,混合发泡剂4.9份;其中,混合发泡剂为二氧化碳4.1份和氮气0.8份,氮气的重量占混合发泡剂总重量17%。

87.其通过下述方法制得:

88.将挤出发泡机进行加热升温;向挤出发泡机中加入ldpe粒料、滑石粉和混合发泡剂,充分混合后通过模头挤出、冷却、定型、展平、牵引、卷取即可。本对比例中,n2的固定加入量为0.008g/g ldpe;co2的加入量为0.041g/g ldpe。

89.本对比例4制得的epe珍珠棉材料虽然采用了混合发泡剂,但是由于氮气的占比较小,产品效果稍差,会发生轻微收缩。

90.效果实施例

91.本效果实施例对不同配比混合发泡剂制备的epe珍珠棉材料的性能进行对比:

92.对比采用不同配比混合发泡剂制备的epe材料的收缩程度:在25℃下测定epe珍珠棉材料的倍率随时间的变化(测试标准采用50%的相对湿度),通过epe珍珠棉材料的倍率变化来表征其收缩程度,实验结果如图1和图2所示。由图1可知,采用纯co2对ldpe进行发泡,所得epe珍珠棉材料的倍率高,但产品倍率迅速下降,产品收缩严重,即采用纯co2制备不收缩的epe珍珠棉材料是很难实现的;采用纯n2对ldpe进行发泡,所得epe珍珠棉产品不收缩,但由于n2很难溶解在ldpe中,导致产品倍率极低,即采用纯n2制备高倍率的epe珍珠棉泡沫是很难实现的。如图2可知,当采用co2和n2的混合气体对ldpe进行发泡,不仅能够制备出倍率高的epe珍珠棉,且能够有效改善epe珍珠棉材料的收缩问题,当氮气的重量占所述混合发泡剂总重量的百分比≥20%,就能够保证制备的产品均不收缩,表明适量的氮气含量能够有效解决ldpe/co2体系的收缩问题。

93.图3为实施例1-5的epe珍珠棉材料的泡孔电镜图。由图3可知,本发明epe珍珠棉材料泡孔致密均匀,孔径尺寸在50-100μm。通常发泡剂用量越高,孔径越小,实施例1的孔径在100μm左右,实施例5的孔径在50μm左右。

94.倍率测试方法:发泡样品的密度(ρ

f

)通过梅特勒-托利多公司提供的密度组件测试得到,测试标准为astm d792-00。发泡产品的发泡倍率(r

v

)为未发泡样品的密度(ρ0)与发泡后产品的密度(ρ

f

)之比,即r

v

=ρ0/ρ

f

。

95.表1为在不同放置时间下,实施例1~5和对比例1~4的epe珍珠棉材料的发泡倍率。由表1可知,本发明实施例所得产品在放置过程中,发泡倍率较为稳定。

96.表1

[0097][0098]

注:上述氮气的重量比是指的氮气在混合发泡剂中的重量比;二氧化碳的重量比是指的二氧化碳在混合发泡剂中的重量比。变化率=(放置250min发泡倍率-放置5min发泡倍率)/放置5min发泡倍率。

[0099]

对比采用不同配比混合发泡剂制备的epe材料的性能,实验结果如表2所示。表2为实施例1~5和对比例1~4的epe珍珠棉材料的收缩性、表面粗糙度对比。

[0100]

表2

[0101][0102][0103]

注:本发明所提及的“溶解度”可认为是发泡剂根据ldpe的加入量而确定的二氧化碳或氮气加入量。褶皱或光滑的描述是针对产品表面,这是肉眼观察的。是否收缩的描述,是针对整个产品体积的,其由表1的产品倍率变化可知。

[0104]

由表2可知,采用纯co2对ldpe进行发泡,所得epe珍珠棉材料收缩严重,表面出现大量褶皱,使得纯co2不适合制备epe珍珠棉;采用co2和n2的混合气体对ldpe进行发泡,不仅能够制备出高倍率的ldpe泡沫,且能够有效解决ldpe发泡产品的收缩问题,只要氮气的重量占所述混合发泡剂总重量的百分比≥20%,就能够保证制备的产品均不收缩,产品表面光滑、平整。

[0105]

此外,由于二氧化碳和氮气作为一种绿色环保的惰性气体,廉价易得,不能燃烧,从而使得制备的产品无需老化阶段,不仅大幅缩短了供货周期,而且节省了大量的生产成本和储存成本。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1