一种芳香族羧酸酯中间体及其制备方法和其在酯型聚羧酸减水剂的应用与流程

1.本发明属于混凝土外加剂领域,具体涉及一种芳香族羧酸酯中间体及其制备方法和其在酯型聚羧酸减水剂的应用,属于混凝土外加剂领域。

背景技术:

2.聚羧酸减水剂是一种高性能减水剂,其分子结构主要由聚醚大单体和不饱和的羧酸分子经自由基聚合而成。羧酸官能团之间可以产生静电斥力,侧链可以产生较强的空间位阻作用,因此羧酸减水剂与早期的磺酸盐系减水剂相比,具有较高的减水性能。

3.随着超高层建筑、大型水电大坝、核电、超大跨度桥梁等工程的开工建设,对混凝土材料的长距离运输、泵送和浇筑等提出了更高的要求,聚羧酸减水剂作为混凝土材料中的关键组分,对混凝土材料的工作性能以及拌合状态等具有重要影响,对聚羧酸减水剂进行针对性的改性受到了业内研究人员的重视。

4.专利cn 108203489 a报道了一种疏水基团改性的超支化聚羧酸系减水剂的制备方法,使用甲基丙烯酸丁酯等带有长链烷基的不饱和羧酸酯作为共聚单体,同时利用多官能度的链转移剂形成超支化结构。一方面疏水链段可以增强附着减水剂分子的水泥粒子之间的斥力,另一方面超支化结构提高了减水剂的空间尺寸,加强了减水剂分子的空间位阻效应,达到提高水泥浆体的流动性从而提高减水剂的综合性能的目的。

5.专利cn 108047394 a报道了一种腰果酚改性醚类聚羧酸减水剂的制备方法。在聚羧酸减水剂分子结构中引入腰果酚,腰果酚分子上带有长疏水碳链,可以改善减水剂分子的疏水性,使减水剂的减水率提高,并使减水剂分子具有一定的引气功能,可以在混凝土拌制过程中产生均匀稳定的微小气泡,从而可以改善混凝土的和易性。

6.专利cn 107337757 a报道了一种保坍型减缩型聚羧酸的制备方法,对不饱和聚醚进行疏水改性,制备出hlb在10~20之间的改性不饱和聚醚,然后将改性不饱和聚醚与不饱和羧酸、其他不饱和聚醚单体通过自由基聚合合成聚羧酸减水剂,这种聚羧酸减水剂实现了减缩与分散性能的统一,并能有效提高混凝土耐久性。

7.专利cn 106242412 b报道了一种减缩型聚羧酸减水剂的制备方法及其在再生骨料混凝土中的应用,所述减缩型聚羧酸减水剂通过在减水剂分子中,引入疏水性基团苄基、甲基苄基、苯乙基、苯丙基、苯丁基、甲基苯乙基、甲基苯丙基和甲基苯丁基中的至少一种及疏水性大于peo的ppo来达到降低表面张力、减少水分蒸发过程的收缩力,从而达到减小再生骨料混凝土收缩的目的。

8.上述研究表明,在聚羧酸减水剂结构中引入疏水基团,能够在降低表面张力、减缩、和易性改善、提高耐久性等方面改善混凝土性能。减水剂的制备方法主要是使用含疏水基团的不饱和羧酸单体或者不饱和聚醚单体,通过自由基聚合合成。由于疏水基团的疏水特性,引入疏水基团的聚合单体在聚合体系的溶解特性发生改变,从而在聚合活性和聚合程度方面造成一定程度上的不利影响,譬如单体转化率降低、聚合物链段组成发生变化等,

影响了含有疏水基团的聚羧酸减水剂的性能发挥。

技术实现要素:

9.本发明提供一种芳香族羧酸酯中间体及其制备方法和其在酯型聚羧酸减水剂的应用;所述芳香族中间体为后续合成的减水剂大分子引入疏水基团,且与聚醚大单体经酯交换反应获得的聚羧酸减水剂,单体转化率高、疏水结构可调、具有优异的和易性改善和保坍性能。

10.本发明所述的芳香族羧酸酯中间体,结构如下式(1)所示:

[0011][0012]

其中,r代表羧酸酯的烷基基团,属于甲基、乙基等中的一种。x代表参与缩聚反应的磺酸单体的结构单元数,y、z代表参与缩聚反应的羧酸单体的结构单元数,x、y、z均为整数。

[0013]

本发明所述的羧酸酯中间体的制备方法,是在缩聚催化剂的作用下,由羧酸单体、磺酸单体和甲醛反应获得。

[0014]

所述羧酸单体为羧酸酯单体,包括对羟基苯甲酸甲酯、对羟基苯甲酸乙酯、邻羟基苯甲酸甲酯、邻羟基苯甲酸乙酯、间羟基苯甲酸甲酯、间羟基苯甲酸乙酯、对羟基苯乙酸甲酯、对羟基苯乙酸乙酯、邻羟基苯乙酸甲酯、邻羟基苯乙酸乙酯、间羟基苯乙酸甲酯、间羟基苯乙酸乙酯、对羟基苯丙酸甲酯、对羟基苯丙酸乙酯等中的一种。

[0015]

所述磺酸单体,包括对羟基苯磺酸、邻羟基苯磺酸、间羟基苯磺酸等中的一种。

[0016]

所述缩聚催化剂为碱性催化剂,选自氢氧化钠、氢氧化钾、氢氧化铯等碱性催化剂中的一种,使用碱性催化剂将反应体系的ph调整到6~8之间。

[0017]

所述芳香族羧酸酯中间体的制备反应,从工业化生产和防止酯水解方面考虑,甲醛为多聚甲醛。

[0018]

所述芳香族羧酸酯中间体的制备反应,磺酸单体:羧酸单体:聚醚单体:甲醛的摩尔比为x:(y+z):z:(0.7~1.5):(x+y+z)。

[0019]

本发明所述的羧酸酯中间体的制备方法,作为改进,使用反应型溶剂,在合成羧酸酯中间体的过程中作为溶剂使用,并可在后续在酯交换反应催化剂的作用下参与反应。

[0020]

所述反应型溶剂是单羟基聚醚,其结构如下式(2)所示

[0021][0022]

其中,单羟基聚醚分子量为1000~5000之间。r1代表起始剂醇的烷基链段,m代表环氧丙烷结构单元数,n代表环氧乙烷结构单元数,m、n均为大于0的整数,环氧丙烷用量为环氧乙烷用量的0%~20%之间。

[0023]

所述r

1-oh为单羟基醇,包括甲醇、乙醇、丁醇、异丙醇、正戊醇、环己醇、苯甲醇、苯

乙醇、正辛醇、异辛醇、十一醇、薄荷醇、十八醇等碳原子个数在1~20之间的小分子醇以任意比例混合。

[0024]

作为改进,所述所述r

1-oh为丁醇、异丙醇、正戊醇、环己醇、苯甲醇或苯乙醇。

[0025]

所述r

1-oh为引入疏水结构基团,在聚醚侧链中引入疏水的起始剂和环氧丙烷结构,便于减水剂和易性性能的设计和改进。

[0026]

当r

1-oh的起始剂为亲水性的甲醇和/或乙醇时,可通过调整环氧丙烷结构链段的含量增加聚醚侧链的疏水性,此为业内人员所熟知,在此不做赘述。

[0027]

所述聚醚单体,通过调节聚醚制备过程中环氧乙烷和环氧丙烷的通料顺序和通料量,不仅可以合成无规、嵌段等链段结构的聚醚,而且可以调节聚醚中环氧丙烷结构位置和含量。聚醚的合成过程采用碱催化的阴离子聚合合成,制备方法为业内人员所熟知,在此不做赘述。

[0028]

本发明所述芳香族羧酸酯中间体的制备方法,具体为以下步骤:

[0029]

为达到上述目的,本发明所述酯型聚羧酸减水剂的制备步骤如下:将催化剂、羧酸单体、磺酸单体、反应型溶剂依次加入反应釜中,搅拌至釜内物料完全溶解。加入甲醛,在60~80℃和反应釜自身压力条件下反应5~10h,反应结束后减压脱挥,得到芳香族羧酸酯中间体。

[0030]

所述减压脱挥操作,为搅拌条件下真空脱除未反应的甲醛等挥发性组分,真空度在-0.08~-0.1mpa之间,脱挥温度在60~80℃之间,脱挥时间为1h。

[0031]

所述芳香族羧酸酯中间体的制备反应,为磺酸单体、羧酸单体与甲醛之间的缩聚反应,聚醚单体作为反应溶剂使用,用于溶解磺酸单体、羧酸单体,使得磺酸单体和羧酸单体具有更好的缩聚反应效果。

[0032]

所述芳香族羧酸酯中间体的应用,用于合成酯型聚羧酸减水剂。

[0033]

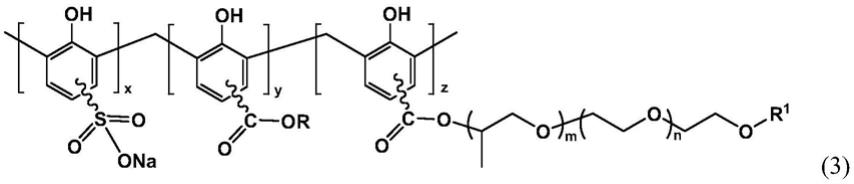

本发明还提供了一种由前述芳香族羧酸酯中间体经酯交换反应的酯型聚羧酸减水剂,所述酯型聚羧酸减水剂的结构如下式(3)所示:

[0034][0035]

其中x代表参与缩聚反应的磺酸单体的结构单元数,y代表未参与酯化反应的羧酸单体的结构单元数,z代表参与酯化反应的羧酸单体的结构单元数。x:(y+z)=1:(1~4),(x+y):z=(2~7):1,x、y、z均为大于0的整数。

[0036]

所述酯型聚羧酸减水剂的重均分子量在20000~50000之间。

[0037]

所述酯型聚羧酸减水剂的制备反应为有机化学反应中常见的酯交换反应,芳香族羧酸酯中间体与聚醚单体在催化剂作用下发生酯交换反应,高沸点的聚醚单体置换出芳香族羧酸酯中间体的羧酸酯结构中的甲醇或者乙醇,通过负压条件下不断减压精馏出反应生成的甲醇或者乙醇,促进酯交换反应的进行。

[0038]

步骤(2)所述酯型聚羧酸减水剂的制备反应的催化剂为强碱催化剂,包括甲醇钠、甲醇钾、叔丁醇钠、叔丁醇钾、氢化钠等强碱性催化剂中的一种。

[0039]

所述酯型聚羧酸减水剂的制备方法:在酯交换催化剂的作用下,在120~160℃和真空度为-0.08~-0.1mpa下反应5~10h,反应结束后进行降温、稀释和中和,得到所述酯型聚羧酸减水剂成品。

[0040]

所述中和试剂为酸性试剂,包括85%的磷酸、醋酸、硫酸等。由于磷酸盐作为外加剂在混凝土中广泛使用,优选地,本发明使用85%的磷酸作为中和试剂。

[0041]

所述酯型聚羧酸减水剂的制备反应,催化剂用量为聚醚单体质量的1%~5%。

[0042]

所述反应结束后,将反应体系降温至40~50℃之间,加水稀释至40%~50%的溶液,然后使用85%的磷酸溶液将酯型减水剂中和至ph在6~7之间。

[0043]

有益结果:本发明提供了一种单体转化率高、疏水结构可调、具有和易性改善和保坍性能的酯型聚羧酸减水剂的制备方法。

[0044]

具体地说,本发明报道的酯型聚羧酸减水剂的合成方法具有以下优势:

[0045]

(1)采用缩聚和酯交换反应两步法合成酯型聚羧酸减水剂,首先通过缩聚合成芳香族羧酸酯中间体,然后通过芳香族羧酸酯中间体与聚醚单体之间的酯交换反应合成目标减水剂。避免了因疏水基团引入聚合单体后,造成单体的水溶性发生变化,导致自由基聚合效果差、单体转化率低的问题。

[0046]

(2)在聚羧酸减水剂主链和侧链两个维度引入疏水结构基团,在减水剂中引入刚性的芳香环作为羧酸吸附基团的主链,在聚醚侧链中引入疏水的起始剂和环氧丙烷结构,便于减水剂和易性性能的设计和改进,深入研究这类减水剂的构效关系。

[0047]

(3)使用聚醚作为溶剂和酯交换反应原料,不仅使得磺酸单体、羧酸单体在溶解性较好的条件下缩聚,而且在后续工序中直接参与酯交换反应,简化了酯型聚羧酸减水剂的制备工艺,提高了生产效率。

[0048]

(4)制备的酯型聚羧酸减水剂结构中含有提供初始吸附的磺酸盐基团,和能够在强碱性条件下水解释放出新的羧酸吸附基团的羧酸酯基团,保证了减水剂具有较好的初始分散性能和保坍性能。

具体实施方式

[0049]

下面通过实例详细地描述本发明,这些实例仅仅是说明性的,不代表限制本发明的适用范围,根据本文的公开,本领域技术人员能在本发明范围内对试剂、催化剂和反应工艺条件进行改变。凡根据本发明精神实质所做的等效变化或者修改,都应涵盖在本发明的保护范围之内。

[0050]

本发明实施例中,聚醚的分子量参考国标gb/t 12008.3-2009《塑料聚醚多元醇第3部分:羟值的测定》中介绍的方法,采用羟值法测试;酯型聚羧酸减水剂的分子量和分子量分布采用wyatt technology corporation凝胶渗透色谱仪测定。(凝胶柱:shodex sb806+803 2根色谱柱串联;洗提液:四氢呋喃;流动相速度:1ml/min;进样量:20μl;制样浓度:0.5%(样品g/流动相g);检测器:shodex ri-71型示差折光检测器;标准物:聚乙二醇gpc标样(sigma-aldrich,分子量1010000,478000,263000,118000,44700,18600,6690,1960,628,232)。

[0051]

本发明应用实施例中,除特别说明,所采用的水泥均为普通硅酸盐水泥(p.o42.5),砂为细度模数mx=2.6的中砂,石子为粒径为5~20mm连续级配的碎石。水泥净

浆流动度测试参照gb/t8077-2000标准进行,加水量为87g,在平板玻璃上测定水泥净浆流动度。含气量、减水率试验方法参照gb8076-2008《混凝土外加剂》的相关规定执行。坍落度及坍落度损失参照jc473-2001《混凝土泵送剂》相关规定执行。

[0052]

实施例中的合成方法分为两部分,首先是聚醚单体的制备,然后是芳香族羧酸酯中间体的制备和酯型聚羧酸减水剂的合成。实施例中所述份特指为质量份,其他物料的加入量均换算为质量份。

[0053]

(一)聚醚单体m的制备:

[0054]

制备例1

[0055]

称取起始剂甲醇100份,加入催化剂甲醇钠3份,密闭反应釜,氮气置换3次。升温至100℃,通入环氧乙烷20份,待诱导反应发生后(釜内温度上升、压力下降),控制反应温度为120~140℃之间,继续通入环氧乙烷2900份,保温反应30min,通入环氧丙烷205份,保温反应30min,降温至80℃出料,得到浅棕黄色聚醚3120份,记为m-1,经测试聚醚分子量为1021。

[0056]

同理,制得以下聚醚单体,用于酯型聚羧酸减水剂的合成。

[0057]

m-2聚醚单体:起始剂丁醇100份,依次通入环氧乙烷2300份,环氧丙烷300份,制备得到浅棕黄色聚醚2697份,记为m-2,经测试聚醚分子量为2035。

[0058]

m-3聚醚单体:起始剂环己醇100份,依次通入环氧乙烷3500份,环氧丙烷500份,制备得到浅棕黄色聚醚4094份,记为m-3,经测试聚醚分子量为3061。

[0059]

m-4聚醚单体:起始剂苯甲醇100份,依次通入环氧乙烷3600份,制备得到浅棕黄色聚醚3705份,记为m-4,经测试聚醚分子量为3978。

[0060]

m-5聚醚单体:起始剂异辛醇100份,同时通入环氧丙烷600份,环氧乙烷3200份,制备得到浅棕黄色聚醚3879份,记为m-5,经测试聚醚分子量为4921。

[0061]

m-6聚醚单体:起始剂薄荷醇100份,依次通入环氧丙烷100份,环氧乙烷1200份,制备得到浅棕黄色聚醚1392份,记为m-6,经测试聚醚分子量为2072。(二)芳香族羧酸酯中间体的制备和酯型聚羧酸减水剂的合成制备例2

[0062]

称取m-1聚醚100份,依次加入对羟基苯磺酸25.56份、对羟基苯甲酸甲酯22.33份。开启搅拌,然后加入氢氧化钠将反应体系ph调整为6~8之间,加入多聚甲醛6.17份。密闭反应釜,然后升温至60℃,保温反应5h。反应结束后,在-0.08~-0.1mpa真空和60~80℃温度条件下,减压精馏1h,真空脱除反应体系中的挥发性物质,得到浅棕黄色芳香族羧酸酯中间体的聚醚溶液。

[0063]

向上述反应体系中加入甲醇钠1份,升温至120℃,在-0.08~-0.1mpa条件下,保温反应5h,反应结束后降温至40~50℃之间,加工艺水稀释至30~50%,然后加入85%的磷酸中和至ph=6~7之间,得到酒红色减水剂成品,记为pca-1。经gpc测试,减水剂分子量21045,分子量分布1.76。

[0064]

制备例3

[0065]

称取m-2聚醚100份,依次加入邻羟基苯磺酸17.10份、邻羟基苯甲酸乙酯32.63份。开启搅拌,然后加入氢氧化钾将反应体系ph调整为6~8之间,加入多聚甲醛8.85份。密闭反应釜,然后升温至70℃,保温反应7h。反应结束后,在-0.08~-0.1mpa真空和60~80℃温度条件下,减压精馏1h,真空脱除反应体系中的挥发性物质,得到浅棕黄色芳香族羧酸酯中间体的聚醚溶液。

[0066]

向上述反应体系中加入甲醇钾3份,升温至130℃,在-0.08~-0.1mpa条件下,保温反应6h,反应结束后降温至40~50℃之间,加工艺水稀释至30~50%,然后加入85%的磷酸中和至ph=6~7之间,得到酒红色减水剂成品,记为pca-2。经gpc测试,减水剂分子量32179,分子量分布1.85。

[0067]

制备例4

[0068]

称取m-3聚醚100份,依次加入间羟基苯磺酸9.10份、对羟基苯乙酸甲酯29.28份。开启搅拌,然后加入氢氧化铯将反应体系ph调整为6~8之间,加入多聚甲醛11.76份。密闭反应釜,然后升温至80℃,保温反应10h。反应结束后,在-0.08~-0.1mpa真空和60~80℃温度条件下,减压精馏1h,真空脱除反应体系中的挥发性物质,得到浅棕黄色芳香族羧酸酯中间体的聚醚溶液。

[0069]

向上述反应体系中加入叔丁醇钠5份,升温至160℃,在-0.08~-0.1mpa条件下,保温反应10h,反应结束后降温至40~50℃之间,加工艺水稀释至30~50%,然后加入85%的磷酸中和至ph=6~7之间,得到酒红色减水剂成品,记为pca-3。经gpc测试,减水剂分子量48179,分子量分布1.91。

[0070]

制备例5

[0071]

称取m-4聚醚100份,依次加入对羟基苯磺酸10.94份、邻羟基苯乙酸乙酯11.31份。开启搅拌,然后加入氢氧化钠将反应体系ph调整为6~8之间,加入多聚甲醛4.15份。密闭反应釜,然后升温至75℃,保温反应8h。反应结束后,在-0.08~-0.1mpa真空和60~80℃温度条件下,减压精馏1h,真空脱除反应体系中的挥发性物质,得到浅棕黄色芳香族羧酸酯中间体的聚醚溶液。

[0072]

向上述反应体系中加入叔丁醇钾3份,升温至140℃,在-0.08~-0.1mpa条件下,保温反应7h,反应结束后降温至40~50℃之间,加工艺水稀释至30~50%,然后加入85%的磷酸中和至ph=6~7之间,得到酒红色减水剂成品,记为pca-4。经gpc测试,减水剂分子量41037,分子量分布1.86。

[0073]

制备例6

[0074]

称取m-5聚醚100份,依次加入对羟基苯磺酸12.38份、对羟基苯丙酸甲酯12.80份。开启搅拌,然后加入氢氧化钠将反应体系ph调整为6~8之间,加入多聚甲醛5.12份。密闭反应釜,然后升温至65℃,保温反应7h。反应结束后,在-0.08~-0.1mpa真空和60~80℃温度条件下,减压精馏1h,真空脱除反应体系中的挥发性物质,得到浅棕黄色芳香族羧酸酯中间体的聚醚溶液。

[0075]

向上述反应体系中加入氢化钠4份,升温至130℃,在-0.08~-0.1mpa条件下,保温反应6h,反应结束后降温至40~50℃之间,加工艺水稀释至30~50%,然后加入85%的磷酸中和至ph=6~7之间,得到酒红色减水剂成品,记为pca-5。经gpc测试,减水剂分子量32137,分子量分布1.88。

[0076]

制备例7

[0077]

称取m-6聚醚100份,依次加入邻羟基苯磺酸25.19份、对羟基苯乙酸乙酯26.06份。开启搅拌,然后加入氢氧化钾将反应体系ph调整为6~8之间,加入多聚甲醛8.69份。密闭反应釜,然后升温至70℃,保温反应6h。反应结束后,在-0.08~-0.1mpa真空和60~80℃温度条件下,减压精馏1h,真空脱除反应体系中的挥发性物质,得到浅棕黄色芳香族羧酸酯中间

体的聚醚溶液。

[0078]

向上述反应体系中加入甲醇钠2份,升温至150℃,在-0.08~-0.1mpa条件下,保温反应9h,反应结束后降温至40~50℃之间,加工艺水稀释至30~50%,然后加入85%的磷酸中和至ph=6~7之间,得到酒红色减水剂成品,记为pca-6。经gpc测试,减水剂分子量28752,分子量分布1.81。

[0079]

对比实施例1

[0080]

称取m-2聚醚100份,依次加入邻羟基苯磺酸16.03份、邻羟基苯甲酸21.19份。开启搅拌,然后加入浓硫酸10份,加入37%甲醛水溶液23.91份。密闭反应釜,然后升温至120℃,保温反应8h。反应结束后,在-0.08~-0.1mpa真空和60~80℃温度条件下,减压精馏1h,真空脱除反应体系中的挥发性物质,得到浅棕黄色芳香族羧酸酯中间体的聚醚溶液。

[0081]

向上述反应体系中加入带水剂甲苯40份,接入冷凝装置和分水器,将反应釜升温至150℃,在常压条件下精馏反应9h。反应结束后,在反应温度条件下,减压精馏出带水剂甲苯,剩余物料降温至40~50℃之间,加工艺水稀释至30~50%,然后加入32%naoh中和至ph=6~7之间,得到酒红色减水剂成品。经gpc测试,减水剂分子量34679,分子量分布1.79。

[0082]

对比实施例2

[0083]

称取m-1聚醚100份,依次加入间羟基苯磺酸37.83份、对羟基苯甲酸乙酯45.20份。开启搅拌,然后加入氢氧化钾将反应体系ph调整为10~12之间,加入37%甲醛水溶液79.41份。密闭反应釜,然后升温至100℃,保温反应4h。反应结束后,在-0.08~-0.1mpa真空和60~80℃温度条件下,减压精馏1h,真空脱除反应体系中的挥发性物质,得到浅棕黄色芳香族羧酸酯中间体的聚醚溶液。

[0084]

向上述反应体系中加入甲醇钠4份,升温至130℃,在-0.08~-0.1mpa条件下,保温反应4h,反应结束后降温至40~50℃之间,加工艺水稀释至30~50%,然后加入醋酸中和至ph=6~7之间,得到酒红色减水剂成品。经gpc测试,减水剂分子量9274,分子量分布3.51。

[0085]

应用实施例:

[0086]

应用实施例中,除特别说明,所采用的水泥均为普通硅酸盐水泥(p.o 42.5),砂为细度模数mx=2.6的中砂,石子为粒径为5~20mm连续级配的碎石。

[0087]

应用实施例1

[0088]

水泥净浆流动度测试参照gb/t8077-2012标准进行,采用普通硅酸盐水泥300g,加水量为87g,在平板玻璃上测定水泥净浆流动度。参考gb/t10274-2008《粘度测量方法》测量初始水泥净浆的粘度。外加剂掺量固定为水泥用量的0.17%,净浆测试结果见表1。

[0089]

表1水泥净浆流动度测试结果

[0090][0091]

备注:jsj-a为国内某公司商品化的酯型聚羧酸减水剂产品,

“--”

代表不流。

[0092]

表1的结果说明,本发明所述酯型聚羧酸减水剂的具有较好的初始流动性能和保坍性能,而且能够在一定程度上降低水泥浆体的粘度。此外,本发明中所述减水剂的碱性合成方法与对比实施例1中的酸性合成方法,制备出来的减水剂具有类似的减水和保坍性能。在对比实施例2中使用甲醛溶液代替多聚甲醛,且在较高温度条件下反应时,制备出来的减水剂的性能较差。

[0093]

应用实施例2

[0094]

含气量、减水率试验方法参照gb8076-2008《混凝土外加剂》的相关规定执行。并且参照jc473-2001《混凝土泵送剂》相关方法测定了本发明所述减水剂新拌混凝土的坍落度及60min的经时坍落度变化,并测定了新拌混凝土的坍落度桶排空时间,以此来衡量混凝土的粘度。外加剂掺量固定为胶材用量的0.20%,混凝土测试结果见表2。

[0095]

表2混凝土试验结果

[0096][0097]

备注:jsj-a为国内某公司商品化的酯型聚羧酸减水剂产品,每组混凝土试验均加入1滴商品化的消泡剂,

“--”

代表不需要测量。

[0098]

由表2的结果可知,在类似混凝土含气量的条件下,本发明所述酯型聚羧酸减水剂的倒坍落度桶时间要明显小于商品化的酯型聚羧酸减水剂产品。从坍落度/扩展度等混凝土技术指标来看,本发明所述酯型聚羧酸减水剂,在近似混凝土扩展度条件下具有更大的坍落度,说明胶材与骨料之间的包裹性较好,跑浆等问题得到控制。综上,本发明所述酯型聚羧酸减水剂具有较好的保坍性能和和易性改善能力。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1