封装材料及其制备方法以及应用与流程

1.本发明涉及封装材料领域,具体地涉及一种封装材料及其制备方法以及应用。

背景技术:

2.近年来,由于光电通讯类器件技术的应用普及,对光电器件用封装材料的操作性能,密封性能,可靠性能及耐老化性能要求越来越高。

3.环氧树脂为目前市面上应用最广泛的封装材料。环氧树脂具备优异的化学稳定性,强疏水性和密封性,在电子器件封装领域得到广泛应用。但是,由于在生产过程中,环氧树脂易老化,耐热性差,尤其在高温使用过程中易变色而影响透光率,不适应对透光率需求较高的应用场合。

4.另外,纯树脂材料在产品生产使用中,模塑成型后翘曲极大,使产品后续无法切割或切割后出现裂痕,操作性差。

5.现有技术中一般通过添加无机填料来改善其耐老化及操作性差的温度,但是,无机填料的添加会降低其透光性能,故在对透光性,操作性和耐老化性能同时具有需求的应用领域不能满足。

6.因此,为了保护芯片的正常运行,防止光电器件半导体芯片受到湿度,温度及氧化的影响而降低效率,研究和开发一种透光性好以及耐高温的封装材料具有重要意义。

技术实现要素:

7.本发明的目的是为了克服现有技术存在的封装材料的耐高温性差以及透光性能不好的缺陷问题,提供一种封装材料及其制备方法以及应用,该封装材料具有较好的透光率和耐高温性能。

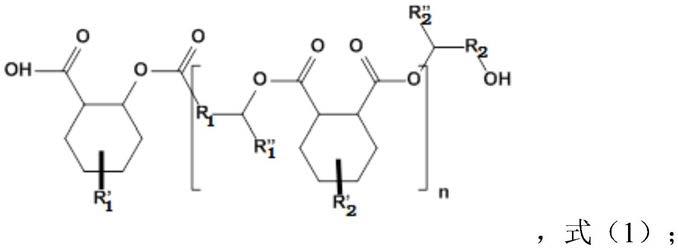

8.为了实现上述目的,本发明第一方面提供了一种封装材料,其中,所述封装材料由环氧树脂组合物经本体聚合反应得到,其中,所述环氧树脂组合物包括环氧树脂和增韧剂改性酸酐,其中,所述增韧剂改性酸酐具有如式(1) 所示的结构;

[0009][0010]

其中,n为1-8的整数;

[0011]

其中,r1与r2相同或不同,各自为c

1-c4的直链或支链的亚烷基;r

1”与r

2”相同或不同,各自为h或c

1-c4的直链或支链烷基;

[0012]

其中,r1’

与r2’

相同或不同,各自为h或c

1-c3的直链或支链烷基。

[0013]

本发明第二方面提供了一种前述所述的封装材料的制备方法,其中,所述的制备方法包括:

[0014]

(1)将环氧树脂和增韧剂改性酸酐进行第一预反应,得到第一物料;

[0015]

(2)将所述第一物料进行恒温反应,得到半固化脆性固体;

[0016]

(3)将所述半固化脆性固体进行粉碎造粒成型处理,得到封装材料。

[0017]

本发明第三方面提供了一种前述所述的封装材料在电子器件和/或led 发光材料中的应用。

[0018]

通过上述技术方案,本发明提供的封装材料具有优异的耐老化性能,较高的透光率及较好的操作性。

具体实施方式

[0019]

以下对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

[0020]

本发明第一方面提供了一种封装材料,其中,所述封装材料由环氧树脂组合物经本体聚合反应得到,其中,所述环氧树脂组合物包括环氧树脂和增韧剂改性酸酐,其中,所述增韧剂改性酸酐具有如式(1)所示的结构;

[0021][0022]

其中,n为1-8的整数;

[0023]

其中,r1与r2相同或不同,各自为c

1-c4的直链或支链的亚烷基;r

1”与r

2”相同或不同,各自为h或c

1-c4的直链或支链烷基;

[0024]

其中,r1’

与r2’

相同或不同,各自为h或c

1-c3的直链或支链烷基。

[0025]

在本发明中,本发明的发明人发现:将式(2)所示的(二元醇)增韧改性剂和式(3)所示的酸酐固化剂反应生产长链的酯类增韧剂改性酸酐,该增韧剂改性酸酐与环氧树脂的组合物能够增强封装材料的韧性并降低树脂体系黏度,使其在封装过程中避免在器件内部及表面产生气泡;同时由于具有生产活泼度较低的酯类结构,从而增强其耐高温性能。

[0026]

根据本发明,优选情况下,n为3-5的整数。

[0027]

根据本发明,优选情况下,r1与r2相同或不同,各自为c

1-c3的直链或支链亚烷基;r

1”与r

2”相同或不同,各自为h或c

1-c3的直链或支链烷基;

[0028]

其中,r1’

与r2’

相同或不同,各自为亚甲基。

[0029]

根据本发明,以所述环氧树脂组合物的总重量为基准,所述环氧树脂的含量为30-40重量%,所述增韧剂改性酸酐的含量为55-70重量%;优选情况下,以所述环氧树脂组合物的总重量为基准,所述环氧树脂的含量为32-37 重量%,所述增韧剂改性酸酐的含量为60-68重量%。

[0030]

根据本发明,所述环氧树脂选自双酚a型环氧树脂、脂环族环氧树脂和甲基酚型酚醛环氧树脂中的一种或多种;优选地,所述环氧树脂为双酚a型环氧树脂和/或脂环族环氧树脂。

[0031]

根据本发明,所述双酚a型环氧树脂可以为山东圣泉新材料的e-20市售品。

[0032]

根据本发明,所述脂环族环氧树脂选自四氢邻苯二甲酸二缩水甘油酯、三缩水甘油异氰尿酸酯、六氢邻苯二甲酸二缩水甘油酯、4,5-环氧四氢邻苯二甲酸二缩水甘油酯、聚[(2-环氧乙烷基)-1,2-环己二醇]-2-乙基-2(羟甲基)-1,3-丙二醇醚、环己烷-1,2-二羧酸二缩水甘油酯和4,5-环氧环己烷-1,2-二甲酸二缩水甘油酯中的一种或多种;优选地,所述脂环族环氧树脂为三缩水甘油异氰尿酸酯和/或聚[(2-环氧乙烷基)-1,2-环己二醇]-2-乙基-2(羟甲基)-1,3-丙二醇醚。

[0033]

另外,在本发明中,所述双酚a型环氧树脂的环氧当量为150-600g/eq;优选地,所述甲基酚型酚醛环氧树脂的环氧当量为190-220g/eq,ici黏度在 210-560cps。在本发明中,需要说明的是,“环氧当量”的值为进厂时供应商所提供的值,“ici黏度”的值为通过椎板粘度计测定。

[0034]

根据本发明,所述增韧剂改性酸酐的制备方法包括:将式(2)所示的增韧改性剂与式(3)所示的酸酐固化剂进行反应得到;

[0035][0036]

其中,在式(2)中,r为c

1-c4的直链或支链亚烷基,r”为h或c

1-c4的直链或支链烷基;在式(3)中,r’为h或c

1-c3的直链或支链烷基。

[0037]

根据本发明,优选情况下,在式(2)中,r为c

1-c3的直链或支链亚烷基,r”为h或c

1-c3的直链或支链烷基;在式(3)中,r’为甲基。

[0038]

根据本发明,所述酸酐固化剂与所述增韧改性剂的物质的量比为(2-6): 1;优选为(4-5):1。

[0039]

根据本发明,所述反应的条件包括:温度为90-130℃,时间为15-40min。

[0040]

根据本发明,所述增韧改性剂为二元醇改性剂;优选情况下,所述增韧改性剂选自乙二醇、2,2-二甲基-1,3-丙二醇、丙二醇、1,2-二甲基-1,3-丙二醇、丁二醇、1,5-戊二醇、1,6-己二醇、2,4-乙基戊二醇和六己二醇中的一种或多种;更优选情况下,所述增韧改性剂为2,2-二甲基-1,3-丙二醇和/或乙二醇。

[0041]

根据本发明,所述酸酐固化剂选自四氢邻苯二甲酸酐、六氢邻苯二甲酸酐、甲基四氢邻苯二甲酸酐、3-甲基四氢邻苯二甲酸酐、3-甲基六氢邻苯二甲酸酐、4-甲基六氢邻苯二甲酸酐、甲基六氢邻苯二甲苯酐和甲基邻苯二甲酸酐中的一种或多种;优选情况下,所述酸酐固化剂选自六氢邻苯二甲酸酐、甲基六氢邻苯二甲苯酐和四氢邻苯二甲酸酐中的一种或多种。

[0042]

根据本发明,所述环氧树脂组合物还包括固化促进剂、脱模剂和抗氧剂。

[0043]

根据本发明,以所述环氧树脂组合物的总重量为基准,所述固化促进剂的含量为0.3-0.6重量%,所述脱模剂的含量为0.1-1重量%,所述抗氧剂的含量为0.3-3重量%;优选地,以所述环氧树脂组合物的总重量为基准,所述固化促进剂的含量为0.4-0.5重量%,所述脱模剂的含量为0.1-0.5重量%,所述抗氧剂的含量为1-2重量%。

[0044]

根据本发明,所述固化促进剂为有机磷类化合物;优选地,所述固化促进剂选自三苯基膦、甲基三丁基膦磷酸二甲酯盐和碘化四甲基膦中的一种或多种;更优选地,所述固化促进剂选自三苯基膦和/或甲基三丁基膦磷酸二甲酯盐。

[0045]

根据本发明,所述脱模剂选自聚乙烯蜡、硬脂酸、硬脂酸钙、硬脂酸锆和硬脂酸锌中的一种或多种;优选地,所述脱模剂选自聚乙烯蜡和/或硬脂酸。

[0046]

根据本发明,所述抗氧剂选自2,6-二叔丁基对甲酚、2,6-二叔丁基对乙基酚、2,6-二叔丁基-4-甲基苯酚、2,4-二叔丁基-丁基-6-甲基苯酚、2,4-二叔戊基苯酚、2,4-二叔丁基苯酚、三(2,4-二叔丁基苯酚)亚磷酸酯和四(β-(3,5-二叔丁基-4-羟基苯基)丙酸)季戊四醇酯中的一种或多种;优选地,所述抗氧剂为2,6-二叔丁基对甲酚和/或四(β-(3,5-二叔丁基-4-羟基苯基)丙酸)季戊四醇酯。

[0047]

本发明第二方面提供了一种前述所述的封装材料的制备方法,其中,所述的制备方法包括:

[0048]

(1)将环氧树脂和增韧剂改性酸酐进行第一预反应,得到第一物料;

[0049]

(2)将所述第一物料进行恒温反应,得到半固化脆性固体;

[0050]

(3)将所述半固化脆性固体进行粉碎造粒成型处理,得到封装材料。

[0051]

根据本发明,优选情况下,所述的制备方法还包括:

[0052]

(1-1)将环氧树脂和增韧剂改性酸酐进行第一预反应,得到第一物料;以及将所述第一物料与固化促进剂、脱模剂和抗氧剂进行第二预反应,得到第二物料;

[0053]

(2-1)将所述第二物料进行恒温反应,得到半固化脆性固体;

[0054]

(3-1)将所述半固化脆性固体进行粉碎造粒成型处理,得到封装材料。

[0055]

根据本发明,所述第一预反应的条件包括:温度为90-130℃,时间为 10-40min;优选地,温度为100-120℃,时间为10-20min。

[0056]

根据本发明,所述第二预反应的条件包括:温度为60-90℃,时间为 10-30min;优选地,温度为70-80℃,时间为10-20min。

[0057]

根据本发明,所述恒温反应的条件包括:温度为40-80℃,时间为240-600min;优选地,温度为50-70℃,时间为240-480min。

[0058]

根据本发明,所述反应过程,即,包括加热溶解和反应等过程均在不锈钢反应釜中完成,所有搅拌工具均为不锈钢材质。

[0059]

下面将通过实施例对本发明的具体情况进行详细描述。在以下实施例和对比例中:

[0060]

1、透光率测定

[0061]

(1)将环氧树脂组合物在模具温度175℃,模压时间270s的工艺条件下,使用模压机传递注塑至特制模具中,使其固化成型为1mm厚度薄片;

[0062]

(2)初始透光率:将所得薄片经150℃烘箱后固化2h后,使用分光光度计uv2600测试波长分别为400nm,420nm,560nm,680nm波长下的透光率;

[0063]

(3)回流焊后透光率:将测试步骤(2)中的薄片再经过三次回流焊测试,每次测试为四段温度,分别为220℃,205℃,200℃,295℃,每次时间约20min,经三次回流焊后使用分光光度计uv2600测试波长分别为400nm, 420nm,560nm,680nm波长下的透光率。

[0064]

2、黄变指数测定

[0065]

根据环氧树脂薄片在不同波段的透光率,用下式计算固化物的黄变指数 (yellowness,yi),

[0066]

yi=100

·

(t

680-t

420

)/t

560

;

[0067]

其中,t

420

、t

560

和t

680

分别为固化物在420nm,560nm,680nm波长下的透光率,黄变指数越高,黄变现象越明显。

[0068]

3、tma测定

[0069]

(1)将环氧树脂组合物在模具温度175℃,模压时间270s的工艺条件下,使用模压机传递注塑至特制模具中,使其固化成型为直径3mm,高度 5mm圆柱体硬块;

[0070]

(2)将所得圆柱体硬块经150℃烘箱后固化2h后,使用热机械分析仪 tma测试其在35℃-250℃,升温速率为10℃/min下线膨胀系数α1及玻璃化转变温度tg。

[0071]

4、凝胶化时间测定

[0072]

取环氧树脂组合物2g,在热台温度175℃上,使用秒表记录融化至凝胶化所需时间。

[0073]

5、螺旋长度测定

[0074]

将环氧树脂组合物在模具温度175℃,模压时间270s的工艺条件下,使用模压机传递注塑至特制模具中,使其固化成型,记录其在模具内流动长度即为螺旋长度。

[0075]

实施例1

[0076]

本实施例在于说明采用本发明的环氧树脂组合物制备的封装材料。

[0077]

(1)依次将式(3)所示的组分酸酐固化剂质量比为55%,与式(2) 所示的组分增韧改性剂质量比11%,加入不锈钢反应釜中,于100℃油浴加热,机械搅拌反应15min至瓶内程无色透明状,即得到式(1)所示的增韧剂改性酸酐,其中,n为1-8的整数;r1与r2各自为叔丁基;r1’

、r2’

各自为亚甲基,r

1”与r

2”各自为h和甲基。

[0078]

(2)在不锈钢反应釜中,加入组分环氧树脂质量比为32%,100℃油浴加热,机械搅拌反应10min后,依次加入组分固化促进剂,质量比为0.4%,组分脱模剂,质量比为0.6%,组分抗氧剂,质量比为1%。继续反应15min。放入50℃烘箱,熟化反应360min后冷却置室温,造粒打饼,得到耐高温透明emc环氧树脂组合物。

[0079]

具体的组分以及组分含量如表1所示,性能测试结果如表2所示。

[0080]

实施例2-4

[0081]

本实施例在于说明采用本发明的环氧树脂组合物制备的封装材料。

[0082]

按照与实施例1相同的方法制备封装材料,所不同之处在于:具体的组分以及组分含量不同,如表1所示,以及性能测试结果如表2所示。

[0083]

实施例5

[0084]

本实施例在于说明采用本发明的环氧树脂组合物制备的封装材料。

[0085]

按照与实施例1相同的方法制备封装材料,所不同之处在于:在步骤(1) 中:依次将式(3)所示的组分酸酐固化剂质量比为48%,与式(2)所示的组分增韧改性剂质量比

12%,加入不锈钢反应釜中,于100℃油浴加热,机械搅拌反应15min至瓶内程无色透明状,即得到与实施例1相同的增韧剂改性酸酐。

[0086]

具体的组分以及组分含量如表1所示,性能测试结果如表2所示。

[0087]

实施例6

[0088]

本实施例在于说明采用本发明的环氧树脂组合物制备的封装材料。

[0089]

按照与实施例1相同的方法制备封装材料,所不同之处在于:在步骤(1) 中:依次将式(3)所示的组分酸酐固化剂质量比为54%,与式(2)所示的组分增韧改性剂质量比12%,加入不锈钢反应釜中,于100℃油浴加热,机械搅拌反应15min至瓶内程无色透明状,即得到式(1)所示的增韧剂改性酸酐,其中,n为1-8的整数;r1与r2各自为亚甲基;r1’

、r2’

各自为h和甲基,r

1”与r

2”各自为h。

[0090]

具体的组分以及组分含量如表1所示,性能测试结果如表2所示。

[0091]

表1

[0092][0093]

备注:酸酐固化剂+增韧改性剂的量即为增韧剂改性酸酐的量。

[0094]

其中,表1中实施例中的部分材料及编号表示说明如下:

[0095]

环氧a:三缩水甘油异氰尿酸酯,为日产化学公司牌号为tepic-s的市售品;

[0096]

环氧b:聚[(2-环氧乙烷基)-1,2-环己二醇]-2-乙基-2(羟甲基)-1,3-丙二醇醚,为日本大赛璐的市售品;

[0097]

环氧c:为双酚a型环氧树脂,为山东圣泉新材料的e-20市售品;

[0098]

酸酐a:六氢邻苯二甲酸酐,为国内市场通用产品;

[0099]

酸酐b:甲基六氢邻苯二甲苯酐,为国内市场通用产品;

[0100]

促进剂a:甲基三丁基膦磷酸二甲酯盐,为日本化学工艺株式会社生产,商品名px-4mp;

[0101]

促进剂b:tpp,为三苯基膦,徐州市建平化学有限公司市售品;

[0102]

增韧剂a:2,2-二甲基-1,3-丙二醇;

[0103]

增韧剂b:乙二醇,为国内市场通用产品;

[0104]

脱模剂a:聚乙烯蜡,为国内市场通用产品;

[0105]

脱模剂b:硬脂酸,为国内市场通用产品;

[0106]

抗氧剂-a:2,6-二叔丁基对甲酚,为毕得医药牌号抗氧剂-264的市售品;

[0107]

抗氧剂b:四(β-(3,5-二叔丁基-4-羟基苯基)丙酸)季戊四醇酯,basf市售1010抗氧剂。

[0108]

表2

[0109][0110]

对比例1-6

[0111]

按照与实施例1相同的方法制备封装材料,所不同之处在于:树脂组合物中的各个组分或者组分含量没有在本发明所限定的范围之内。

[0112]

具体的组分含量如表3所示,性能测试结果如表4所示。

[0113]

表3

[0114][0115][0116]

表3中组分说明如下:

[0117]

环氧d:为甲基酚醛环氧树脂为中国台湾南亚树脂厂牌号npcn-701市售品;

[0118]

酸酐d:为四氯苯二甲酸酐,为上海笛柏生物科技有限公司市售品;

[0119]

促进剂c:为2-甲基咪唑,为默克化学市售品;

[0120]

增韧剂c:为丙三醇,为盖德化工网市售品。

[0121]

表4

[0122][0123]

由表1-4结果可知:

[0124]

实施例1、实施例5和实施例6高温老化测试结果可以发现,本发明所述耐高温透明emc环氧树脂组合物在400nm波段具有较高的透光率;

[0125]

实施例1、实施例2和实施例3的热机械分析tma测试的tg数据对比发现,环氧树脂种类对耐高温性能有显著影响;

[0126]

实施例1与实施例4测试数据对比发现,酸酐组成对环氧树脂耐高温性能有显著影响,且液体固化剂热时收缩较为严重,易出现裂痕;

[0127]

实施例1与对比例1-2发现,环氧树脂组合物中,增韧剂的加入,对组合物耐高温性能,透光率,流动性,操作性及线膨胀系数均有显著影响;

[0128]

实施例1与对比例3-4发现,环氧树脂比例过高或改性酸酐固化剂比例过高对体系耐老化性能有显著影响;

[0129]

实施例1与对比例5-6的测试结果可看出,含有本发明所述环氧树脂,酸酐固化剂,增韧改性剂,固化促进剂,脱模剂,抗氧剂的加入对本发明所述环氧树脂组合物的耐高温性能有显著效果,能够较好的改善环氧树脂组合物的耐高温性能,透光率,流动性及操作性。

[0130]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个具体技术特征以任何合适的方式进行组合。为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。但这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1