利用连续流微通道反应器合成N-乙酰基己内酰胺的方法与流程

利用连续流微通道反应器合成n-乙酰基己内酰胺的方法

技术领域

1.本发明属于有机化学合成领域,涉及一种n-乙酰基己内酰胺的合成方法,具体地说涉及一种利用连续流微通道反应器合成n-乙酰基己内酰胺的方法。

背景技术:

[0002] n-乙酰基己内酰胺是一种重要的精细化工产品,分子式c8h

13

no2,沸点(134~ 135)℃,具有刺激性。主要用作己内酰胺阴离子聚合的催化剂和促进剂,可加快聚合速度,提高聚合物的冲击强度、制造超高分子量的尼龙-6;还用作织物漂白促进剂、重要的有机合成原料和某些药物的中间体。已知n-酰基己内酰胺化合物常规合成方法是己内酰胺通过碱金属盐与酰氯作用而得。另一种制取这类化合物的方法是: 首先用氢化钠和己内酰胺在干燥的甲苯中形成钠盐,然后再与酰氯反应生成n-酰基己内酰胺化合物。此法有易燃易爆的危险,而且也不经济。还有文献报道用苯甲酸、乙酸酐和己内酰胺在催化剂存在下合成n-苯甲酰基己内酰胺,此法反应时间及其产率也不理想。

[0003]

有关n-乙酰基己内酰胺的合成,较早的方法是环己酮-乙酰肟在b2o

3-al2o3、沸石等催化作用下通过气相重排而得,转化率95%,产率82%。后来有报道己内酰胺在二噁烷溶剂中,在三乙胺相转移催化条件下和乙酰氯反应合成n—乙酰基己内酰胺。

[0004]

根据前面的分析,为了解决合成n-乙酰基己内酰胺中反应过程长,反应危险性高、反应条件苛刻,收率不高等问题,技术研发人员一直在寻求一种理想的合成n-乙酰基己内酰胺的解决方案。所以提出利用连续流微通道反应器合成n-乙酰基己内酰胺,目前还没有文献中提到利用连续流微反应器合成n-乙酰基己内酰胺。

[0005]

微通道反应器是指经过微加工和精密加工技术制造的小型反应系统。微型化的结构使其拥有一些新的特性。目前常用的反应器多为釜式机械搅拌反应器或静态混合管式反应器,但都不可避免因混合不均而导致局部过热以及设备腐蚀的问题,反应过程的转化率较低。利用微通道反应器进行己内酰胺酰基化反应的合成工艺研究,是常规酰基化工艺的一个突破。微通道反应器具有常规反应器所不具备的一些特性:通道尺寸微型化;较大的比表面积;优良的传质传热特性;连续反应;不需中试直接放大;生产灵活且安全性能高。因此利用微通道反应器进行酰基化反应有无可比拟的优势。

技术实现要素:

[0006]

本发明的目的是提供一种采用微通道反应器制备n-乙酰基己内酰胺的新方法。也就是提供一种利用具有增强传质单元结构的微通道反应器进行连续流己内酰胺酰基化反应,该方法可在高于常温的条件下,依靠流体本身动能完成传质传热,无需机械搅拌过程,同时大大提高微通道反应器的空时反应速率,反应过程中避免温度与浓度波动,无飞温与过热现象,反应过程安全。

[0007]

本发明所要解决的技术问题是针对之前n-乙酰基己内酰胺合成过程中的反应条

件苛刻、转化率和产率不高等种种问题,提供一种n-乙酰基己内酰胺的合成方法,提高原料转化率和产率,得到高质量的n-乙酰基己内酰胺产品。

[0008]

本发明的方法,利用连续流微通道反应装置,一种原料为己内酰胺,另一种原料为乙酸酐、乙酸甲酯、乙酰氯和乙酸中的一种,苯或甲苯为溶剂,在50℃至100℃条件下,合成n-乙酰基己内酰胺。

[0009]

本发明的主要技术方案:利用连续流微通道反应器合成n-乙酰基己内酰胺的方法,其特征在于包括如下步骤:(1)己内酰胺溶液配置:常温下,己内酰胺溶解在苯或甲苯中配成溶液;(2)另一种原料溶液配置:常温下,另一种原料溶解在苯或甲苯中配成溶液;(3)反应器升温,温度稳定后,通过计量泵将己内酰胺溶液与另一种原料溶液打入反应器中,维持反应温度和反应停留时间,反应过程中取样分析反应液中的产品浓度;(4)反应结束后,反应液从反应器中连续流入收集器中,得到的反应液经过蒸馏蒸出溶剂和未反应的另一原料,再减压蒸馏得到产品;上述反应器采用连续流微通道反应器。

[0010]

一般地,所述的连续流微通道反应器由若干内部微通道为“心”型结构的反应模块组合而成,反应模块包括三层空间,第一、三层为传热层,中间层为反应层,反应层由多个“心”型反应空间串联组成。

[0011]

所述通道水力直径为0.5mm~10mm。

[0012]

所述另一种原料为乙酸酐、乙酸甲酯、乙酰氯和乙酸中的一种。

[0013]

所述溶液配制时,溶剂总的用量与己内酰胺的摩尔比为2.5:1~1.5:1,所配的原料浓度在0.8-1.6-mol/l。

[0014]

所述反应的温度控制在50℃~100℃。

[0015]

所述通过调节泵的流速来控制反应的停留时间。

[0016]

所述反应的停留时间10-40min。

[0017]

所述己内酰胺与另一种原料的摩尔比为1:1.05~1:1.5。

[0018]

所述己内酰胺溶液流速:6-30ml/min,另一种原料溶液的流速5-35ml/min。

[0019]

本发明所用的连续流微通道反应器为增强传质型微通道反应器,反应系统由多块模块组装而成。模块的材质为特种玻璃,反应系统防腐耐压,耐压能力视材质不同而不同。模块内微通道结构为增强混合型通道结构,具体地说为“心”型结构。

[0020]

微通道反应器中进行合成反应时,反应物的配比、温度、压力、反应时间和流速等反应条件很容易得到控制。反应物在流动过程中发生反应,可以通过调节反应物物流流速和微通道的长度,精确控制微通道反应器中的反应时间。

[0021]

本发明所述n—乙酰基己内酰胺的制备工艺具备能连续进料,灵活改变反应条件,传质效果好,缩短反应时间等优点。

[0022]

本发明的有益效果:(一)本发明以简单的工艺流程解决了己内酰胺酰基化反应过程中反应条件苛刻、反应时间长、产品收率低等问题;(二)利用连续流微通道反应器合成n—乙酰基己内酰胺,反应过程易于操作和控制,大大降低了劳动量。

附图说明

[0023]

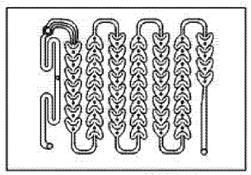

图1为本发明实施例中连续流微通道反应器的结构示意图。

[0024]

图2为实施例中实施例中连续流微通道反应器通道结构局部放大示意图。

具体实施方式

[0025]

下面通过实施例和附图对本发明做进一步的阐述,但不仅限于本实施例。

[0026]

以下实施例中采用的连续流微通道反应器参考附图1和2。

[0027]

实施例1在常温下,取1mol己内酰胺(113.2g)溶解在1mol甲苯(92.14g)中配成溶液。 将1.05mol乙酸酐(107.2g)溶解在1mol甲苯(92.14g)中配成溶液。用导热油对反应器进行加热,设置加热温度为50℃。待温度稳定后,通过计量泵分别将己内酰胺溶液与另一种原料溶液打入反应器中,己内酰胺的流速为10ml/min,乙酸酐溶液的流速为14ml/min,维持反应停留时间为25分钟。反应过程中取样,通过液质联用分析反应液中的产品。反应结束后,收集反应液。得到的反应液经过蒸馏蒸出溶剂甲苯、产物乙酸和未反应的乙酸酐,再减压蒸馏得到产品139.7g,此次反应的收率为90%。

[0028]

实施例2在常温下,取1mol己内酰胺(113.2g)溶解在1mol甲苯(92.14g)中配成溶液。 将1.5mol乙酸酐(153.1g)溶解在1mol甲苯(92.14g)中配成溶液。用导热油对反应器进行加热,设置加热温度为80℃。待温度稳定后,通过计量泵分别将己内酰胺溶液与另一种原料溶液打入反应器中,己内酰胺的流速为10ml/min,乙酸酐溶液的流速为15ml/min,维持反应停留时间为30分钟。反应过程中取样,通过液质联用分析反应液中的产品。反应结束后,收集反应液。得到的反应液经过蒸馏蒸出溶剂甲苯、产物乙酸和未反应的乙酸酐,再减压蒸馏得到产品142.8g,此次反应的收率为92%。

[0029]

实施例3在常温下,取1mol己内酰胺(113.2g)溶解在0.75mol甲苯(69g)中配成溶液。 将1.1mol乙酸酐(112.3g)溶解在0.75mol甲苯(69g)中配成溶液。用导热油对反应器进行加热,设置加热温度为90℃。待温度稳定后,通过计量泵分别将己内酰胺溶液与另一种原料溶液打入反应器中,己内酰胺的流速为10ml/min,乙酸酐溶液的流速为15ml/min,维持反应停留时间为25分钟。反应过程中取样,通过液质联用分析反应液中的产品。反应结束后,收集反应液。得到的反应液经过蒸馏蒸出溶剂甲苯、产物乙酸和未反应的乙酸酐,再减压蒸馏得到产品140.4g,此次反应的收率为90.5%。

[0030]

实施例4在常温下,取1mol己内酰胺(113.2g)溶解在1.25mol甲苯(115.2g)中配成溶液。 将1.2mol乙酸酐(122.5g)溶解在1.25mol甲苯(115.2g)中配成溶液。用导热油对反应器进行加热,设置加热温度为100℃。待温度稳定后,通过计量泵分别将己内酰胺溶液与另一种原料溶液打入反应器中,己内酰胺的流速为10ml/min,乙酸酐溶液的流速为15ml/min,维持反应停留时间为30分钟。反应过程中取样,通过液质联用分析反应液中的产品。反应结束后,收集反应液。得到的反应液经过蒸馏蒸出溶剂甲苯、产物乙酸和未反应的乙酸酐,再减压蒸馏得到产品145.9g,此次反应的收率为94%。

[0031]

实施例5在常温下,取1mol己内酰胺(113.2g)溶解在1mol甲苯(92.14g)中配成溶液。 将1.05mol乙酰氯(82.4g)溶解在1mol甲苯(92.14g)中配成溶液。用导热油对反应器进行加热,设置加热温度为50℃。待温度稳定后,通过计量泵分别将己内酰胺溶液与另一种原料溶液打入反应器中,己内酰胺的流速为15ml/min,乙酸酐溶液的流速为18ml/min,维持反应停留时间为30分钟。反应过程中取样,通过液质联用分析反应液中的产品。反应结束后,收集反应液。得到的反应液经过蒸馏蒸出溶剂甲苯、产物乙醇和未反应的乙酰氯,再减压蒸馏得到产品142.8g,此次反应的收率为92%。

[0032]

实施例6在常温下,取1mol己内酰胺(113.2g)溶解在1mol甲苯(92.14g)中配成溶液。 将1.1mol乙酰氯(86.4g)溶解在1mol甲苯(92.14g)中配成溶液。用导热油对反应器进行加热,设置加热温度为60℃。待温度稳定后,通过计量泵分别将己内酰胺溶液与另一种原料溶液打入反应器中,己内酰胺的流速为15ml/min,乙酸酐溶液的流速为18ml/min,维持反应停留时间为30分钟。反应过程中取样,通过液质联用分析反应液中的产品。反应结束后,收集反应液。得到的反应液经过蒸馏蒸出溶剂甲苯、产物乙醇和未反应的乙酰氯,再减压蒸馏得到产品145.1g,此次反应的收率为93.5%。

[0033]

实施例7在常温下,取1mol己内酰胺(113.2g)溶解在1mol甲苯(92.14g)中配成溶液。 将1.15mol乙酰氯(90.3g)溶解在1mol甲苯(92.14g)中配成溶液。用导热油对反应器进行加热,设置加热温度为80℃。待温度稳定后,通过计量泵分别将己内酰胺溶液与另一种原料溶液打入反应器中,己内酰胺的流速为15ml/min,乙酸酐溶液的流速为18ml/min,维持反应停留时间为30分钟。反应过程中取样,通过液质联用分析反应液中的产品。反应结束后,收集反应液。得到的反应液经过蒸馏蒸出溶剂甲苯、产物乙醇和未反应的乙酰氯,再减压蒸馏得到产品146.7g,此次反应的收率为94.5%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1