一种柱状强化高压静电场发生装置及液态发酵罐的制作方法

[0001]

本发明涉及液态发酵设备领域,尤其涉及一种柱状强化高压静电场发生装置及其液态发酵罐。

背景技术:

[0002]

高压静电场是一种人工综合效应场,是指带电电极与接地极或带电两极间不产生放电且无电子流动的高压电场,是不随时间变化的稳态电场,有均匀和非均匀两种形式,因其显著的电磁生物效应,已成为广泛应用的非热加工手段之一,目前已不同程度的应用到了育种、催陈、干燥、解冻、杀菌、食品冷冻、保鲜等领域。

[0003]

微生物体内大多含有一定量的电解质成分,适宜的电场处理必然会对其生命活动产生影响。经证明直流电场处理可加快细胞的繁殖速度,用静电场处理原生质体,对细胞分裂有一定的刺激效果;研究高压静电场对过氧化氢酶的作用效果,发现一定电场强度作用下,过氧化氢酶被不同程度的激活;外加静电场能改变生物细胞膜的跨膜电位,触发酶类的活化,使细胞内外通透性增加,影响生理代谢。目前关于液态发酵罐的改进设计多集中在泡沫消除、通气装置、搅拌、保温上。

[0004]

现有技术中采用耙式消泡浆、多层滤网消泡和外罐体内搅拌叶片消泡的复合消泡技术,从而使机械消泡及时迅速,解决了发酵过程中发酵罐内的泡沫溢出时造成的发酵液损失和环境污染;或者采用微孔陶瓷曝气头,使所出气泡细小且分布均匀,有效增加了供气密度,解决了发酵液氧气传递不均匀的问题;或者采用旋流混合器替代传统搅拌装置,提高了发酵液的溶解氧浓度;

[0005]

由于一般高压静电场发生装置具有易放电、金属电极耐腐蚀性较差、电极尺寸受限、电场的均匀性和覆盖性较差、与发酵罐安装结合要求较高、电场强度的可调范围较小等诸多技术难点。

技术实现要素:

[0006]

本发明的目的是为了克服以上现有技术存在的电场强度可调范围较小、电场处理的均匀性和覆盖性较差等技术问题,提供了一种柱状强化高压静电场发生装置及液态发酵罐。

[0007]

本发明的目的通过以下的技术方案实现:一种柱状强化高压静电场发生装置,包括收集式液体管、电极腔体、数显高压发生器、稳压直流电源、电泵、流量传感器和液体流量控制器,所述收集式液体管的进液口与发酵罐主体连接,所述收集式液体管的出液口与所述电极腔体进液端连接,所述电极腔体的排液端与所述发酵罐主体连接,所述电泵和流量传感器探头安装于所述收集式液体管,所述电泵和流量传感器均与所述液体流量控制器连接,所述稳压直流电源的输出端与数显高压发生器的输入端连接,所述数显高压发生器的输出端与所述电极腔体连接。

[0008]

更优的选择,所述电极腔体包括电极筒、电极棒和绝缘套筒,所述电极筒和电极棒

的表面均包覆有食用级硅胶层,所述绝缘套筒设有第一通孔,安装环固定于所述第一通孔内,所述电极筒安装于所述第一通孔的内壁,所述电极棒安装于所述安装环,所述电极棒与所述电极筒组成导流孔。

[0009]

更优的选择,电极筒包括金属筒、第一绝缘硅胶层、第一超高介电陶瓷筒和第二超高介电陶瓷筒,所述金属筒的内壁与所述第一超高介电陶瓷筒连接,所述金属筒的外壁与第二超高介电陶瓷筒连接,所述金属筒的两端、第一超高介电陶瓷筒和第二超高介电陶瓷筒围成两个第一凹槽,所述第一绝缘硅胶层填充于所述第一凹槽内。

[0010]

更优的选择,所述电极棒包括第三超高介电陶瓷筒、金属棒、绝缘硅胶块,所述第三超高介电陶瓷筒设有第二通孔,所述金属棒安装于所述第二通孔,所述金属棒的两端与所述第三超高介电陶瓷筒组成两个第二凹槽,所述绝缘硅胶块安装于所述第二凹槽内。

[0011]

更优的选择,所述电极筒和电极棒的相对面均为两端向中间渐薄的凹面或平面。

[0012]

更优的选择,所述第一超高介电陶瓷层和第二超高介电陶瓷层的介电常数为3000-20000。

[0013]

一种整合柱状强化高压静电场发生装置的液态发酵罐,包括发酵罐主体、发酵罐上盖、搅拌装置、控制装置和强化高压静电场发生装置,所述发酵罐主体的顶端与所述上盖的底端连接,所述搅拌装置和强化高压静电场发生装置均安装于所述发酵罐主体内,所述控制装置安装于所述发酵罐主体的外侧,所述控制装置与所述强化高压静电场发生装置连接。

[0014]

更优的选择,包括收集式液体管、电极腔体、数显高压发生器、稳压直流电源、电泵、流量传感器和液体流量控制器,所述收集式液体管的进液口与发酵罐主体连接,所述收集式液体管的出液口与所述电极腔体进液端连接,所述电极腔体的排液端与所述发酵罐主体连接,所述电泵和流量传感器探头安装于所述收集式液体管,所述电泵和流量传感器均与所述液体流量控制器连接,所述稳压直流电源的输出端与数显高压发生器的输入端连接,所述数显高压发生器的输出端与所述电极腔体连接。

[0015]

更优的选择,控制装置包括控制器、过压保护阀、控温盘管和温压一体传感器,所述控制器安装于所述发酵罐主体的外侧,所述过压保护阀安装于所述上盖,所述温压一体传感器安装于所述发酵罐主体的内壁,所述控温盘管安装于所述发酵罐主体的保温层,所述过压保护阀、控温盘管和温压一体传感器均与所述控制器连接。

[0016]

更优的选择,所述搅拌装置包括抽气泵、空气过滤器、分流管和喷嘴,所述抽气泵的进气端与所述上盖连通,所述抽气泵的排气端通过第三气管与所述分流管的总管连通,所述空气过滤器安装于所述第三气管,所述喷嘴安装于所述分流管的分管。

[0017]

本发明相对现有技术具有以下优点及有益效果:

[0018]

1、本发明通过柱状强化高压静电场发生装置实现发酵液在高压静电场发生装置中可控地循环流动来提高了发酵液的电场处理的覆盖性和均匀性,增强了电场对发酵结果的影响,有助于主发酵菌目标次生代谢产物的积累,有助于抑制或促进特定的酶促放应。

[0019]

2、本发明的电极腔体易于安装与拆卸、不受发酵罐材质、大小的限制,极大提高电场中的物料内部场强,电场强度可调范围大,提高电极腔体的耐腐蚀性能的同时也起到绝缘作用,提高安全性能。

[0020]

3、本发明通过发酵罐主体、控制器、控温盘管、温压一体传感器实现提高发酵罐体

的恒温性,降低能耗。

附图说明

[0021]

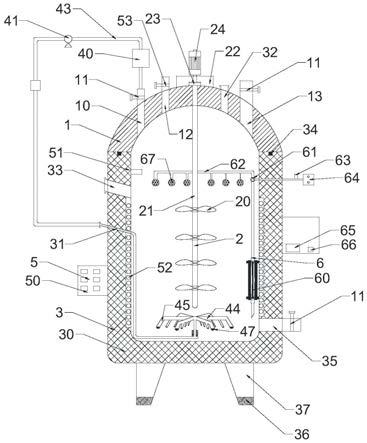

图1为本发明的一种整合柱状强化高压静电场发生装置的液态发酵罐(包括叶轮搅拌装置和气升搅拌装置)的结构示意图;

[0022]

图2为本发明的一种整合柱状强化高压静电场发生装置的液态发酵罐(包括叶轮搅拌装置)的结构示意图;

[0023]

图3为本发明的电极腔体的结构示意图;

[0024]

图4为本发明的a-a处的圆形结构形式的剖面图;

[0025]

图5为本发明的a-a处另正方形结构形式的剖面图;

[0026]

图6为本发明的电极棒和电极筒的结构示意图;

[0027]

附图中各部件的标记:1、发酵罐上盖;10、第一气管;11、手动阀;12、第二气管;13、进料口;2、叶轮搅拌装置;20、叶轮;21、转轴;22、安装架;23、轴封;24、电机;25、支持轴承;26、密封块;3、发酵罐主体;30、保温层;31、通气孔;32、测试口;33、观察窗;34、密封圈;35、出料口;36、减震部;37、机架;4、气升搅拌装置;40、储气罐;41、抽气泵;42、空气过滤器;43、第三气管;44、分流管、45、分管;46、密封垫;47、喷嘴;48、第四气管;5、控制装置;50、控制器;51、温压一体传感器;52、控温盘管;6、柱状强化高压静电场发生装置;60、电极腔体;601、电极棒;602、电极筒;603、绝缘套筒;604、绝缘硅胶层;605、第一超高介电陶瓷筒;606、第二超高介电陶瓷筒;607、第三超高介电陶瓷筒;608、金属棒;609、金属筒;610、食用级硅胶层;611、绝缘硅胶块;612、导流孔;61、电泵;62、收集式液体管;63、液体流量控制器;64、流量传感器;65、数显高压发生器;66、稳压直流电源;67、液体过滤器。

具体实施方式

[0028]

下面结合附图和具体实施例对本发明的发明目的作进一步详细地描述,实施例不能在此一一赘述,但本发明的实施方式并不因此限定于以下实施例。

[0029]

超高介电常数材料:k≥3000的材料;高介电常数材料:100≤k<3000的材料;中介电常数材料:20≤k<100的材料;低介电常数材料:k<20的材料;k为介电常数。

[0030]

如图1所示,一种应用柱状强化高压静电场发生装置6的液态发酵罐,包括发酵罐主体3、发酵罐上盖1、搅拌装置、控制装置5和柱状强化高压静电场发生装置6,发酵罐主体3的顶端通过密封圈34与发酵罐上盖1的底端连接,搅拌装置和柱状强化高压静电场发生装置6均安装于发酵罐主体3内,控制装置5安装于发酵罐主体3的外侧,控制装置5与柱状强化高压静电场发生装置6连接。发酵罐主体3的底部安装有机架37,机架37的底部设有减震部36,增加设备稳定性。

[0031]

发酵罐主体3包括控温盘管52和保温层30,控温盘管52安装在保温层30内部(靠发酵罐主体3的内腔位置)。保温层30为高效绝热材料,高效绝热材料可以为聚氨酯泡沫或陶瓷纤维等,提高发酵罐体的恒温性,降低能耗;发酵罐主体3上设有通气孔31、测试口32、出料口35和观察窗33;进料口13、通气孔31、测试口32、出料口35均设置密封盖或阀门,以保证罐体的密封状态,避免染菌;测试口32用于测试ph、溶氧和温度;观察窗33用于操作人员观察发酵罐内部的发酵情况;出料口35用于排出发酵液。

[0032]

发酵罐上盖1设有第一气管10、第二气管12和进料口13,第一气管10、进料口13均安装有手动阀11,第二气管12安装有过压保护阀。第一气管10用于循环气体连通使用,第二气管12用于调整发酵罐内部的气压,进料口13用于投料。

[0033]

一种强化高压静电场发生装置,包括收集式液体管62、电极腔体60、数显高压发生器65、稳压直流电源66、电泵61、流量传感器64和液体流量控制器63,;收集式液体管62上设有多个支管,每个支管的端部均安装有液体过滤器67,收集式液体管62的支管与发酵罐主体3的内腔连通,收集式液体管62的总管与电极腔体60的进液端连接,电极腔体60的排液端与发酵罐主体3的内腔连接,电泵61和流量传感器64的探头安装于收集式液体管62的总管上,电泵61和流量传感器64均与液体流量控制器63连接,稳压直流电源66的输出端与数显高压发生器65的输入端连接,数显高压发生器65的输出端过40kv高压绝缘线与电极腔体60连接。该高压绝缘线从发酵罐上盖1的线孔接入,然后再与电极腔体60连接。稳压直流电源66为可调稳压直流电源,该可调稳压直流电源66安装于发酵罐主体3的外侧,其作用是将220v的交流电压转换成0-30v的直流电压。0-30v的输入电压经过数显高压发生器65的整流、滤波、多谐振变换和多级倍压整流电路处理后,输出0-30kv的连续可调直流电压,施加到电机腔体上,可产生均匀的强化高压静电场。电泵61为蠕动泵,蠕动泵61的蠕动量为1-3l/min,主要作用为了发酵液流动提供动力;流量传感器64是检测水管中的发酵液的流量大小;液体流量控制器63用于接收流量传感器64的信息来控制电泵61。液体流量控制器63与流量传感器64和电泵61连接,可对液体流量进行自动精准控制。

[0034]

如图3-4所示,电极腔体60包括电极筒602、电极棒601、食用级硅胶层610和绝缘套筒603,绝缘套筒603内设有第一通孔,安装环固定于第一通孔内,电极筒602安装于第一通孔的内壁,电极棒601安装于安装环,电极棒601的外壁与电极筒602的内壁形成环形导流孔612,导流孔612用于发酵液流通,电极棒601和电极筒602的表面均完全包覆有食用级硅胶层610。电极棒601与数显高压发生器65的正极端连接,电极筒602与数显高压发生器65的负极端连接。电极筒602和电极棒601的相对面为两端向中间渐薄的凹面(即电极筒的内直径为两端小向中间渐大的形状,电极棒的外直径为两端大向中间渐小的形状)。食品级硅胶是由硅酸缩聚而成的无机高分子胶体材料,食品级硅胶层厚度为2mm。电极筒602和电极棒601的高度为25cm。绝缘套筒603外设有4个绝缘卡槽,用于将电极腔体60固定在发酵罐主体3的内壁。制作绝缘套筒603采用绝缘聚乙烯复合材料制成。食用级硅胶层610的材质是由硅酸缩聚而成的无机高分子胶体材料,无毒无味,化学性能稳定,在常态下除苛性碱和氢氟酸外,不和任何酸碱盐起反应。

[0035]

如图5所示,电极筒602包括金属筒609、绝缘硅胶层604、第一超高介电陶瓷筒605和第二超高介电陶瓷筒606,金属筒609的内壁与第一超高介电陶瓷筒605的外壁连接,金属筒609的外壁与第二超高介电陶瓷筒606的内壁连接,金属筒609的两端、第一超高介电陶瓷筒605和第二超高介电陶瓷筒606围成两个第一凹槽(两个第一凹槽分别位于电极筒两端),第一凹槽为环形凹槽,第一绝缘硅胶层604填充于两个环形凹槽内,将金属筒609的两端完全包覆,达到金属筒609绝缘的效果。电极棒601和电极筒602之间的间距为0.3-2cm,电极棒601为圆柱体,其截面形状为圆形,其圆形的直径为1-4cm,电极棒601的高度为25cm,电极筒602的壁厚度为1.3-6cm。

[0036]

电极棒601包括第三超高介电陶瓷筒607、金属棒608、绝缘硅胶块611,第三超高介

电陶瓷筒607内设第二通孔,金属棒608安装于第三超高介电陶瓷筒607的第二通孔内,第三超高介电陶瓷筒607的长度比金属棒608的长度长,第三超高介电陶瓷筒607与金属棒608的两端组成两个第二凹槽(一个第二凹槽在电极棒601的一端,另外一个第二凹槽在电极棒601的另外一端),第二凹槽的截面形状为圆形,两块绝缘硅胶块分别填充在两个第二凹槽内,将金属棒608两端完全包覆。电极棒601整体形状呈现两端向中间渐细的圆柱体。

[0037]

第一超高介电陶瓷筒605、第二超高介电陶瓷筒606和第三超高介电陶瓷筒607的介电常数为17000;第一超高介电陶瓷筒605、第二超高介电陶瓷筒606和第三超高介电陶瓷筒607的厚度为3-18mm;金属棒608和金属筒609的材质均为银。绝缘硅胶为704硅橡胶,厚度为2mm。

[0038]

控制装置5包括控制器50、过压保护阀、控温盘管52和温压一体传感器51,控制器50安装于发酵罐主体3的外侧,过压保护阀安装在上盖的第二气管12,温压一体传感器51安装在发酵罐主体3的内壁,控温盘管52安装在发酵罐主体3保温层内侧上,过压保护阀、控温盘管52和温压一体传感器51与控制器50连接,控制器50为plc控制器,控温盘管52由扁的铜质盘管沿发酵罐主体3外侧壁轴向缠绕形成,直接通入冷水或热水来控制温度,具有较高的控温速率。控制装置5的作用为实时控制电极腔体60内的流量以及发酵罐内的温度和压力,保证发酵在最适温度进行,提高发酵效果及安全性。

[0039]

搅拌装置包括叶轮搅拌装置2和气升搅拌装置4。叶轮搅拌装置2包括电机24、电机架37、无菌轴封23、转轴21和叶轮20,电机24通过电机架37安装在发酵罐上盖1,发酵罐上盖1与转轴21之间采用无菌轴封23连接,电机24与转轴21连接。转轴21的轴身设有等距离外螺纹,叶轮20通过螺纹安装在转轴21的轴身上,方便组装和拆卸。

[0040]

气升搅拌装置4包括第三气管43、第四气管48、储气罐40、抽气泵41、空气过滤器42、分流管44和喷嘴47,抽气泵41的进气端通过第三气管43与上盖的第一气管10连通,储气罐40安装于第三气管43上,抽气泵41的排气端通过第四气管48与分流管44的总管连通,空气过滤器42安装于第四气管48,分流管44的总管安装在转轴21的内腔,分流管44上设有6条分管45,每条分管45上设有4个支管(支管远离总管的距离越大,支管的直径越大),每个支管的端部均安装有喷嘴47。发酵过程产生的代谢气体和未被利用的气体汇集在第一气管10上方的储气罐40内并通过第三气管43和第四气管48引出,而后进入抽气泵41被引入到空气过滤器42中,再次进入发酵罐内,经过分流管44形成循环。本气升搅拌装置使得搅拌气体(如氮气或者二氧化碳,可在实施例中体现)得到循环利用,增加了搅拌气体的利用效率,这项设计使得该发明发酵罐具有高效、节能的特点。

[0041]

实施例二

[0042]

本实施例中除了以下技术特征外,其他技术特征与实施例一相同:

[0043]

如图2所示,本实施例中删除气升搅拌装置4和发酵罐主体3的通气孔31。

[0044]

本实施例中的高压绝缘导线采用50kv绝缘导线代替40kv绝缘导线。

[0045]

本实施例中的电泵61的蠕动量采用0.1-5l/min代替1-3l/min。

[0046]

本实施例中的电极棒601与电极筒602之间的间距为0.5-1.5cm代替0.3-2cm。

[0047]

如图4所示,本实施例中的电极棒601、电极筒602和绝缘套筒603的截面形状采用正方形代替圆形,正方形的边长为2.2-1.4cm,电极筒602的壁厚采用2-4.5cm代替1.3-6cm,绝缘套筒603采用铁氟龙代替绝缘聚乙烯复合材料。

[0048]

本实施例中的金属筒609和金属棒608的材料采用钛代替银。

[0049]

本实施例中的第一超高介电陶瓷筒605、第二超高介电陶瓷套筒和第三超高介电陶瓷套筒的介电常数采用3000代替17000,陶瓷厚度采用5-13mm代替3-18mm。

[0050]

本实施例中的食品级硅胶层的厚度采用1mm代替2mm。

[0051]

本实施例中的机架37采用滚轮代替减震部36。

[0052]

实施例三

[0053]

本实施例中的技术特征除以下技术特征外,其他技术特征与实施例一相同:

[0054]

本实施例中的电极棒601与电极筒602之间的间距为0.6-1.4m代替0.3-2cm。

[0055]

本实施例中的电极棒601、电极筒602和绝缘套筒603的截面圆形的直径为1.4-3代替1-4cm,电极筒602的壁厚采用2.2-1.7cm代替1.3-6cm,绝缘套筒603采用玻璃钢代替绝缘聚乙烯复合材料。

[0056]

本实施例中的金属筒609和金属棒608的材料采用铜代替银。

[0057]

本实施例中的第一超高介电陶瓷筒605、第二超高介电陶瓷套筒和第三超高介电陶瓷套筒的介电常数采用20000代替17000,陶瓷厚度采用18-10mm代替3-18mm。

[0058]

本实施例中的食品级硅胶层的厚度采用0.5mm代替2mm。

[0059]

实施例四

[0060]

本实施例中的技术特征除以下技术特征外,其他技术特征与实施例一相同:

[0061]

本实施例中的电极棒601、电极筒602和绝缘套筒603均为长方体,电极棒601为长方体,4个侧面均为平面,长方体截面为正方形,边长为2.2侧面;电极筒602为内部设有方形通孔的筒状长方体,方形通孔的4个内壁面均为平面,电极筒602的壁厚采用2cm代替1.3-6cm。

[0062]

本实施例中的金属筒609和金属棒608的材料采用铝代替银。

[0063]

本实施例中的第一超高介电陶瓷筒605、第二超高介电陶瓷套筒和第三超高介电陶瓷套筒的介电常数采用15000代替17000。

[0064]

本实施例中的食品级硅胶层的厚度采用3mm代替2mm。

[0065]

本实施例中的绝缘套筒603采用pvc代替绝缘聚乙烯复合材料。

[0066]

实施例六

[0067]

本实施例中的技术特征除以下技术特征外,其他技术特征与实施例一相同:

[0068]

本实施例中的金属筒609和金属棒608的材料采用铝代替银。

[0069]

本实施例中的第一超高介电陶瓷筒605、第二超高介电陶瓷套筒和第三超高介电陶瓷套筒的介电常数采用18000代替17000。

[0070]

实施例七

[0071]

本实施例中的技术特征除以下技术特征外,其他技术特征与实施例一相同:

[0072]

本实施例中的金属筒609和金属棒608的材料采用金代替银。

[0073]

本实施例中的第一超高介电陶瓷筒605、第二超高介电陶瓷套筒和第三超高介电陶瓷套筒的介电常数采用6000代替17000。

[0074]

实施例八

[0075]

本实施例中的技术特征除以下技术特征外,其他技术特征与实施例一相同:

[0076]

本实施例中的金属筒609和金属棒608的材料采用铂代替银。

[0077]

上述具体实施方式为本发明的优选实施例,并不能对本发明进行限定,其他的任何未背离本发明的技术方案而所做的改变或其它等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1