一种与硅橡胶具有粘接性的氟硅橡胶及其制备方法与流程

[0001]

本发明属于橡胶制造领域,具体地说,涉及一种与硅橡胶具有粘接性的氟硅橡胶及其制备方法。

背景技术:

[0002]

氟硅橡胶,又称γ-三氟丙基甲基聚硅氧烷,一种侧链带三氟丙基基团的有机硅弹性体。氟硅橡胶兼具了氟橡胶和硅橡胶两大材料的优异性能,如优异的耐油、耐溶剂、耐化学药品性,特别适用于一些需要耐燃油的应用,如汽配密封件、涡轮增压管、薄膜等,在汽车工业、航天航空等领域有着广泛的应用。

[0003]

涡轮增压,是一种利用内燃机运作所产生的废气驱动空气压缩机的技术,其中涡轮增压器软管是汽车发动机中要求最苛刻,成本最高的软管之一。一般使用vmq有机硅胶,过氧化物氟胶或氟硅胶做为内层,普通氟胶与硅胶结合很差,无法使用。同时氟硅橡胶也存在与基材粘接的问题,如与硅橡胶不能很好的粘合。

[0004]

为了改善氟硅橡胶和硅橡胶的粘合性,一般采用添加剂来促进两个界面的粘合。道康宁us9908308提出将含氢硅烷和铂催化剂分别加入氟硅橡胶或硅橡胶其中一种,使乙烯基和氢键发生硅氢加成反应,从而提高粘接强度,但使用的铂催化剂价格昂贵且易中毒。信越jp4821959在氟硅橡胶中加入一种带有t结构的乙烯基羟基氟硅聚合物,该物质带有乙烯基和羟基可以让促使氟硅橡胶与硅橡胶表面发生关联提高粘接。威海新元cn104231290/cn104231638制备了一种乙烯基共聚氟硅油作为增粘剂用于氟硅胶配方,大大提高了与硅橡胶的粘接性,可使剥离强度达到2n/mm。cn104327426提供了一种与硅橡胶具有强粘接性的氟橡胶的配方,该配方加入三烯丙基异氰脲酸酯作为增粘剂。cn109054400提供了一种高粘结性高耐油氟硅胶配方,该配方加入三聚氰酸三烯丙基酯、三丙烯基异氰脲酸酯作为固化促进剂。cn110128827在硅橡胶中加入硅烷偶联剂,如双酰胺硅烷偶联剂或乙烯基类硅烷偶联剂,使硅橡胶具有较强界面粘接性能。cn110256956将硅树脂、促进剂、硅烷偶联剂、溶剂等复配得到一种底涂剂,可以用于提高硅胶在玻璃面的粘接性。这些底涂料或者增粘剂由于体系问题与硅橡胶都存在粘接不牢固的问题。

[0005]

有鉴于此特提出本发明。

技术实现要素:

[0006]

本发明要解决的技术问题在于克服现有技术的不足,提供一种与硅橡胶具有粘接性的氟硅橡胶及其制备方法,本发明的氟硅橡胶配方中加入式(ⅰ)结构作为增粘剂,该增粘剂封端带有羟基,侧链带有三氟丙基以及乙烯基,硅橡胶上与所述氟硅橡胶相贴合的表面能与该增粘剂共硫化,使硅橡胶和氟硅橡胶的接触面粘接的更加牢固。

[0007]

为解决上述技术问题,本发明采用技术方案的基本构思是:

[0008]

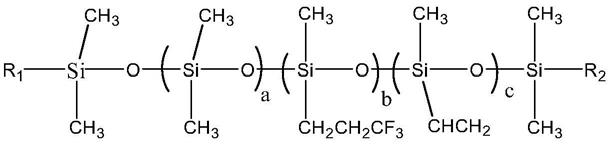

一种与硅橡胶具有粘接性的氟硅橡胶,其特征在于:制备氟硅橡胶的配方中包括式(ⅰ)所示的增粘剂;

[0009][0010]

式(ⅰ)中,r1~r7为甲基、乙基、苯基或乙烯基,x、y、z为平均聚合度,x为10~200,y为10~800,z为10~600。

[0011]

氟硅橡胶配方中加入式(ⅰ)结构作为增粘剂,该增粘剂封端带有羟基,侧链带有三氟丙基以及乙烯基,硅橡胶上与所述氟硅橡胶相贴合的表面能与该增粘剂共硫化,进而形成桥状结构使硅橡胶和氟硅橡胶的接触面粘接的更加牢固。

[0012]

所述增粘剂由羟基硅油、羟基氟硅油和羟基乙烯基硅油反应制成,所述羟基硅油、羟基氟硅油、羟基乙烯基硅油的质量比为0.1~100:10~800:0.1~200;

[0013]

优选地,所述羟基硅油、羟基氟硅油、羟基乙烯基硅油的质量比为0.5~50:10~600:0.5~100。

[0014]

本发明中,羟基硅油、羟基氟硅油、羟基乙烯基硅油采用上述质量比,能够有效的控制增粘剂中各链节的长度,从而控制增粘剂的粘度和分子量,使得增粘剂在硅橡胶和氟硅橡胶的粘接中发挥更好的效果。

[0015]

所述增粘剂的制备方法包括:

[0016]

将原料羟基硅油、羟基氟硅油和羟基乙烯基硅油按比例混合后,加入催化剂进行缩合反应,去除催化剂后,减压蒸馏状态下脱低,脱低温度控制在135~150℃,即得式(ⅰ)所述增粘剂;

[0017]

优选地,所述催化剂为酸催化剂、碱催化剂或有机锡催化剂;

[0018]

更优选地,所述酸催化剂为三氟甲磺酸、盐酸、硫酸、苯甲酸和阳离子交换树脂中的一种或几种混合;

[0019]

所述碱催化剂为四甲基氢氧化铵、氢氧化钠、氢氧化钾、氢氧化锂、硅醇钠、硅醇钾和硅醇锂中的任意一种;

[0020]

所述有机锡催化剂为busn(oac)2、busn(ococ7h

15

)2、busn(ococ

11

h

23

)2和sn(ococ

11

h

23

)2中的任意一种。

[0021]

由于缩合反应中的原料带有羟基,酸催化剂、碱催化剂和有机锡催化剂是参与该缩合反应的最佳催化剂。

[0022]

催化剂的用量占原料总用量的0.01~2wt%,所述的缩合温度为50~150℃,所述的缩合时间为2~10小时;

[0023]

优选地,催化剂的用量占原料总用量的0.01~1wt%,所述的缩合温度为50~110℃,所述的缩合时间为2~6小时。

[0024]

上述缩合温度适中,设备成本相对较低,配以上述催化剂的用量,能够实现在保证产品质量的前提下,缩短缩合时间,经济效益更高。

[0025]

所述的羟基硅油粘度为5~100cp,所述的羟基氟硅油粘度为100~20000cp,所述的羟基乙烯基硅油粘度为10~500cp,

[0026]

优选地,所述的羟基硅油粘度为5~50cp,所述的羟基氟硅油粘度为100~

10000cp,所述的羟基乙烯基硅油粘度为10~300cp。

[0027]

先用上述粘度范围内的羟基硅油、羟基氟硅油和羟基乙烯基硅油,能够有效的将增粘剂的链节数xyz控制在如下范围内,x为10~200,y为10~800,z为10~600,该参数至关重要,该范围下的粘接剂使氟硅橡胶和硅橡胶的粘接性更好。

[0028]

所述氟硅橡胶的配方中还包括氟硅生胶、补强填料、结构化控制剂、硫化剂,各组分按如下重量份数计:氟硅生胶100份,补强填料20~70份,结构化控制剂1~15份,硫化剂0.1~10份,增粘剂0.1~10份;

[0029]

优选地,所述硫化剂为有机过氧化物硫化剂,

[0030]

更优选地,有机过氧化物硫化剂为过氧化二苯甲酰、2,4-二氯过氧化苯甲酰和过氧化苯甲酸叔丁酯中的一种,

[0031]

或者,为过氧化二叔丁基、过氧化二异丙苯和2,5-二甲基-2,5双(叔丁基过氧基)己烷中的一种或几种的组合。

[0032]

所述氟硅橡胶的配方中还包括添加剂,所述添加剂包括耐热剂、着色剂、脱模剂、阻燃剂中的一种或者几种的组合;

[0033]

优选地,所述耐热剂包括氧化铁、氧化铈、氧化铜、氧化锆中的一种或者几种的组合,

[0034]

所述着色剂包括二氧化钛、氧化铁、三氧化二铬、镉黄、群青、炭黑中的一种,

[0035]

所述脱模剂为硬酯酸锌,

[0036]

所述阻燃剂包括氢氧化铝、氢氧化镁、铂中的一种或者几种的组合。

[0037]

所述的氟硅生胶结构如下:

[0038][0039]

其中,r1、r2均为甲基或乙烯基,a、b、c为平均聚合度,a为0~5000;b为2000~6000;c为20~100;

[0040]

优选地,所述的氟硅生胶的分子量为40~150万,所述的氟硅生胶的乙烯基含量为0.03~5%,

[0041]

更优选地,所述的氟硅生胶的分子量为50~130万,所述的氟硅生胶的乙烯基含量为0.05~3%;

[0042]

更更优选地,所述的氟硅生胶的分子量为60~120万。

[0043]

带有乙烯基链节的氟硅生胶,采用过氧化物硫化,提高聚合度,能够提高混炼胶的强度。

[0044]

所述的结构化控制剂为含羟基/烷氧基的硅烷,或者为含羟基/烷氧基的低聚硅氧烷;或者为含si-n键的化合物;或者为二醇类化合物;

[0045]

所述的补强剂为憎水型白炭黑,补强的白炭黑和炭黑,半补强的硅藻土和高岭土,碳酸钙中的一种或几种的组合;

[0046]

优选地,所述的结构化控制剂为二元醇,ph2si(oh)2,rr’(ome)2(r,r’为甲基、苯基、乙基),ho(mersio)

n

h(r为甲基、苯基、三氟丙基;n<10),r’o(mersio)r’(r为甲基、苯基、

三氟丙基,r’为甲基、乙基),r3sinhsir3’

(r为甲基、苯基、三氟丙基、乙烯基)或(me2sinh)3,r1o(sime2o)nsior2r3vi(r1,r2为烷基或氢,r3为烷基);

[0047]

更优选地,所述的补强剂为气相白炭黑,所述的补强剂的比表面积为50~400

㎡

/g;

[0048]

更更优选地,所述的结构化控制剂为具有r3sinhsir3’

(r为甲基、苯基、三氟丙基、乙烯基)或ho(mersio)

n

h(r为甲基、苯基、三氟丙基;n<10)。

[0049]

一种上述的氟硅橡胶的制备方法,将氟硅生胶、补强填料和结构化控制剂按配方比例混合,在高温下捏合,冷却后加入配方比例的硫化剂和增粘剂混炼后得到氟硅橡胶;

[0050]

优选地,所述氟硅橡胶的制备方法包括以下步骤:

[0051]

步骤1:将氟硅生胶、补强填料和结构化控制剂按配方比例加入真空捏合机中混合均匀,在100~150℃下返炼0.5~5小时,真空条件下脱低0.5~3小时,冷却降温后出料,

[0052]

步骤2:步骤1制得的混合料进入开炼机,在开炼机中加入配方比例的硫化剂和增粘剂,混练均匀得到氟硅橡胶;

[0053]

更优选地,氟硅橡胶配方中还包括添加剂,所述制备方法的步骤1为将氟硅生胶、补强填料、结构化控制剂和添加剂按配方比例加入真空捏合机中混合均匀,在100~150℃下返炼0.5~5小时,真空条件下脱低0.5~3小时,冷却降温后出料。

[0054]

步骤1中,选择上述条件(100~150℃下返炼0.5~5小时,真空条件下脱低0.5~3小时),具有以下优点:

[0055]

1、使各种物料在胶料中进一步分散均匀;

[0056]

2、停放中混炼胶中形成的具有能变性的凝胶,上述条件能够有效破坏凝胶的形成,使胶料变得柔软,便于成型操作;

[0057]

3、提高胶料的流动性和自粘性。

[0058]

采用上述技术方案后,本发明与现有技术相比具有以下有益效果:

[0059]

氟硅橡胶配方中加入式(ⅰ)结构作为增粘剂,该增粘剂封端带有羟基,侧链带有三氟丙基以及乙烯基,硅橡胶上与所述氟硅橡胶相贴合的表面能与该增粘剂共硫化,使硅橡胶和氟硅橡胶的接触面粘接的更加牢固。

附图说明

[0060]

为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

[0061]

图1为实施例1制备的羟基乙烯基氟硅油的红外光谱图。

[0062]

图2为硅橡胶vmq与氟硅橡胶fvmq共硫化的反应示意图。

具体实施方式

[0063]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合实施例中的技术方案进行清楚、完整地描述,以下实施例用于说明本发明,但不用来限制本发明的范围。

[0064]

本发明中制备的增粘剂为羟基乙烯基氟硅油,其结构如式(ⅰ)所示。

[0065][0066]

式(ⅰ)中,r1~r7为甲基、乙基、苯基或乙烯基,x、y、z为平均聚合度,x为10~200,y为10~800,z为10~600,粘度范围为982cp~20020cp。

[0067]

用于粘接试验的甲基混炼胶(硅橡胶)为浙江新安化工集团股份有限公司的wrb2800-71k和xhg-271。

[0068]

实施例1

[0069]

将0.63g羟基甲基硅油(10cp)、500g的羟基甲基氟硅油(1000cp)和2.44g羟基甲基乙烯基硅油(10cp)加入反应烧瓶中,于50℃温度下加入1.5g硫酸,反应3小时,冷却后加入13.2g碳酸钠,搅拌2小时,中和硫酸。过滤除盐,加热升温至150℃,抽真空脱低分子,得到羟基乙烯基氟硅油(982cp),记作z1,其中,x、y、z为平均聚合度,x为10~20,y为10~200,z为10~50,红外光谱图如图1所示。

[0070]

图1中,羟基乙烯基氟硅油在3310cm-1为羟基特征大包峰,在900.90cm-1、1025.52cm-1、1077.96cm-1、1127.66cm-1、1210.46cm-1为-si-ch2ch2cf3特征峰,1599.96cm-1为c=c的特征吸收峰。

[0071]

实施例2

[0072]

将11.3g羟基甲基硅油(25cp)、500g的羟基甲基氟硅油(8000cp)和112.7g羟基甲基乙烯基硅油(100cp)加入反应烧瓶中,于100℃温度下加入4.5g四甲基氢氧化铵,反应4小时,升温至150℃,搅拌破媒2小时,加热升温至135

°

,抽真空脱除低分子,得到羟基乙烯基氟硅油(8010cp),记作z2,其中,x、y、z为平均聚合度,x为20~50,y为100~300,z为50~200。

[0073]

实施例3

[0074]

将8g的羟基甲基硅油(50cp)、500g羟基甲基氟硅油(15000cp)和75g羟基甲基乙烯基硅油(300cp)加入反应烧瓶中,于80℃温度下加入0.48g busn(oac)2,反应5小时,冷却加入改性二氧化硅搅拌进行吸附过滤,加热升温至150℃,抽真空脱低分子,得到羟基乙烯基氟硅油(20020cp),记作z3,其中,x、y、z为平均聚合度,x为40~100,y为150~500,z为100~300。

[0075]

实施例4~6制备氟硅混炼胶的过程中,选用的氟硅生胶结构如下:

[0076][0077]

其中,r1、r2为甲基或乙烯基,a、b、c为平均聚合度,a为0~5000;b为2000~6000;c为20~100。

[0078]

实施例4

[0079]

将50g氟硅生胶(乙烯基含量为0.1%,分子量为60万)、50g氟硅生胶(乙烯基含量为1%,分子量为90万)、4g羟基氟硅油、0.9g氧化铈、0.4g二甲基二甲氧基硅烷加入真空捏

合机,分批次加入29g气相白炭黑(比表面积380

㎡

/g)混料均匀,在130℃下返炼3小时,返炼完成后在真空下脱低1.5小时,将胶料冷却出料,得到氟硅混炼胶fvmq1。

[0080]

实施例5

[0081]

将100g氟硅生胶(乙烯基含量为1%,分子量为120万)、10g羟基氟硅油、2.7g氧化铈加入真空捏合机,分批次加入38g气相白炭黑(比表面积200

㎡

/g)混料均匀,在140℃下返炼2.5小时,返炼完成后在真空下脱低1小时,将胶料冷却后出料,得到氟硅混炼胶fvmq2。

[0082]

实施例6

[0083]

将75g氟硅生胶(乙烯基含量为0.05%,分子量为120万)、20g氟硅生胶(乙烯基含量为2%,分子量为90万)、5g氟硅生胶(乙烯基含量为3%,分子量为90万)、12g羟基氟硅油、4.3g氧化铈、1g三氟丙基二甲基硅烷醇加入真空捏合机,分批次加入58g气相白炭黑(比表面积200

㎡

/g)混料均匀,在150℃下返炼2小时,返炼完成后在真空下脱低1.5小时。将胶料冷却出料,得到氟硅混炼胶fvmq3。

[0084]

实施例4~实施例6制得的氟硅混炼胶性能测试结果如表1所示。

[0085]

表1

[0086]

性能测试fvmq1fvmq2fvmq3硬度(邵a)486271拉伸强度(mpa)10.89.49.9撕裂强度,直角(n/mm)22.620.325.9回弹性(%)313732伸长率(%)410370300

[0087]

实施例4中,采用气相白炭黑的比表面积50~400

㎡

/g,其他原料和方法不变,得到的氟硅混炼胶fvmq1性能与上述fvmq1相似。气相白炭黑的比表面积100~400

㎡

/g时,性能最佳。

[0088]

实施例7~实施例10

[0089]

按照实施例4的方法制得氟硅混炼胶fvmq1,将制得的fvmq1平均分成4等份,分别置于开炼机上,在开炼机上分别加入2,4-二氯过氧化苯甲酰,2,4-二氯过氧化苯甲酰的质量为均为单份fvmq1质量的1.3%,再分别加入增粘剂,增粘剂的种类和用量如表2所示,分别混练均匀,分别得到氟硅橡胶fq1、fq2、fq3、fq4。增粘剂的用量(%)为增粘剂占单份fvmq1质量的百分量,表中可见,其中fq1为空白对照组。

[0090]

取与实施例4的方法制得氟硅混炼胶fvmq1等重的wrb2800-71k硅橡胶,平均分成4等份,分别置于开炼机上,在开炼机上分别加入2,4-二氯过氧化苯甲酰,2,4-二氯过氧化苯甲酰的质量均为wrb2800-71k硅橡胶质量的1.3%,分别混练均匀,分别得到硅橡胶m1、m2、m3、m4。

[0091]

将fq1、fq2、fq3、fq4、m1、m2、m3、m4分别制片,裁成等大的试片,fq1与m1贴合在一起,fq2与m2贴合在一起,fq3与m3贴合在一起,fq4与m4贴合在一起,分别放入烘箱于150℃烘烤30min,后升温至180℃烘烤4小时,分别得到粘接在一起的粘接试片,分别取出后裁剪成长10cm,宽25

±

0.5mm,并将一端剥开20mm,得到测试片fq1-m1、fq2-m2、fq3-m3,fq4-m4。

[0092]

如图2所示,该图对反应过程进行解释,增粘剂两端的羟基均可与硅橡胶中的白炭黑的羟基发生缩合反应,增粘剂的乙烯基(vi基团)可与vmq链节中的vi基团发生过氧化物

硫化,同时,增粘剂的乙烯基(vi基团)还可与fvmq链节中的vi基团发生过氧化物硫化,如此空间中形成的键,起到使两个界面紧密相结合的作用。

[0093]

将每个测试片的剥开端分别夹在拉力机的上下夹持器上,以50

±

2mm/min的速度开始剥离,设备自动记录绘制试样的剥离负荷曲线,分别得到剥离强度,见表2。

[0094]

表2

[0095][0096]

从表2中可以看出,实施例7为未加增粘剂的空白对照组,实施例8-10分别加了z1、z2、z3,实施例8-10的剥离强度明显增强,可见,加入本发明制备的增粘剂,能够增强氟硅橡胶和硅橡胶的粘接性,使硅橡胶和氟硅橡胶的接触面粘接的更加牢固。本实验还发现,加入增粘剂z2的效果最好,剥离强度达到了2.23n/mm,提高了6倍以上。

[0097]

该实验中,将2,4-二氯过氧化苯甲酰替换为过氧化二苯甲酰或过氧化苯甲酸叔丁酯或者过氧化二叔丁基、过氧化二异丙苯和2,5-二甲基-2,5双(叔丁基过氧基)己烷的组合,其他条件不变,进行实施例7-10的实验,得到的结论与上述结论相同。

[0098]

将实施例4中的气相白炭黑替换为憎水型白炭黑,或者补强的白炭黑和炭黑,或者半补强的硅藻土和高岭土,或者碳酸钙,结构化控制剂(二甲基二甲氧基硅烷和羟基氟硅油)替换为ph2si(oh)2或者rr’(ome)2(r,r’为甲基、苯基、乙基)或者ho(mersio)

n

h(r为甲基、苯基、三氟丙基;n<10)或者r’o(mersio)r’(r为甲基、苯基、三氟丙基,r’为甲基、乙基)或者r3sinhsir3’

(r为甲基、苯基、三氟丙基、乙烯基)或者(me2sinh)3,r1o(sime2o)nsior2r3vi(r1,r2为烷基或氢,r3为烷基),其他条件不变,进行实施例7-10的实验,得到的结论与上述结论相同。

[0099]

实施例4-6中,返炼控制在100~150℃下,返炼时间控制在0.5~5小时,真空条件下脱低时间控制在0.5~3小时内,得到的氟硅混炼胶fvmq的性能与实施例4-6基本相同,在采用该氟硅混炼胶进行实施例7-10的实验,得到的结论与实施例7-10相同。

[0100]

实施例11-14

[0101]

按实施例4的方法制得氟硅混炼胶fvmq1,将fvmq1平均分成4等份,分别置于开炼机上,在开炼机上分别加入2,4-二氯过氧化苯甲酰,2,4-二氯过氧化苯甲酰的质量均为单份fvmq1质量的1.3%,再分别加入不同量的增粘剂z2,增粘剂z2的用量如表3所示,分别混练均匀,分别得到氟硅橡胶fvq1、fvq2、fvq3、fvq4。增粘剂z2的用量(%)为增粘剂占单份fvmq1质量的百分量,可见,其中fvq1为空白对照组。

[0102]

取与实施例4的方法制得氟硅混炼胶fvmq1等重的wrb2800-71k硅橡胶,平均分成4等份,分别置于开炼机上,在开炼机上分别加入2,4-二氯过氧化苯甲酰,2,4-二氯过氧化苯甲酰的质量均为单份fvmq1质量的1.3%,分别混练均匀,分别得到硅橡胶m1、m2、m3、m4。

[0103]

将fvq1、fvq2、fvq3、fvq4、m1、m2、m3、m4分别制片,裁成等大的试片,fvq1与m1贴合

在一起,fvq2与m2贴合在一起,fvq3与m3贴合在一起,fvq4与m4贴合在一起,分别放入烘箱于150℃烘烤30min,后升温至180℃烘烤4小时,分别得到粘接在一起的粘接试片,分别取出后裁剪成长10cm,宽25

±

0.5mm,并将一端剥开20mm,得到测试片fvq1-m1、fvq2-m2、fvq3-m3,fvq4-m4。

[0104]

将每个测试片的剥开端分别夹在拉力机的上下夹持器上,以50

±

2mm/min的速度开始剥离,设备自动记录绘制试样的剥离负荷曲线,分别得到剥离强度,见表3。

[0105]

表3

[0106][0107]

从表3的实验是结果可以看出,硅橡胶与添加增粘剂z2的氟硅橡胶粘接后,剥离强度为不加增粘剂z2的6倍以上,而且剥离强度随着增粘剂z2用量的增加呈现先增加后减少的趋势,在增粘剂的z2用量为3%时,剥离强度达到最大值。

[0108]

实施例15-17

[0109]

按照实施例4-6的方法分别制得氟硅混炼胶fvmq1、fvmq2、fvmq3,取等重量的氟硅混炼胶fvmq1、fvmq2、fvmq3分别置于开炼机上,分别加入2,4-二氯过氧化苯甲酰,2,4-二氯过氧化苯甲酰的质量均为单份fvmq1质量的1.3%,再分别加入增粘剂z2,增粘剂z2的质量均为氟硅混炼胶质量的1%,分别混练均匀,分别得到氟硅橡胶f1、f2、f3。

[0110]

取3份与氟硅混炼胶fvmq1等重的wrb2800-71k硅橡胶,分别置于开炼机上,在开炼机上分别加入2,4-二氯过氧化苯甲酰,2,4-二氯过氧化苯甲酰的质量均为wrb2800-71k硅橡胶重量的1.3%,分别混练均匀,分别得到硅橡胶m1、m2、m3。

[0111]

将f1、f2、f3、m1、m2、m3分别制片,裁成等大的试片,f1与m1贴合在一起,f2与m2贴合在一起,f3与m3贴合在一起,分别放入烘箱于150℃烘烤30min,后升温至180℃烘烤4小时,分别得到粘接在一起的粘接试片,分别取出后裁剪成长10cm,宽25

±

0.5mm,并将一端剥开20mm,得到测试片f1-m1、f2-m2、f3-m3。

[0112]

将每个测试片的剥开端分别夹在拉力机的上下夹持器上,以50

±

2mm/min的速度开始剥离,设备自动记录绘制试样的剥离负荷曲线,分别得到剥离强度,见表4。

[0113]

表4

[0114]

[0115]

从表4中可以看出,增粘剂z2对提高fvmq1与硅橡胶71k的粘接性、fvmq2与硅橡胶71k的粘接性、fvmq3与硅橡胶71k的粘接性均具有良好效果,增粘剂z2在提高氟硅胶fvmq1与硅橡胶71k的粘接方面效果最好。

[0116]

实施例18-19

[0117]

按实施例4的方法制得氟硅混炼胶fvmq1,将fvmq1平均分成2等份,分别置于开炼机上,在开炼机上分别加入2,4-二氯过氧化苯甲酰,2,4-二氯过氧化苯甲酰质量为单份fvmq1重量的1.3%,再分别加入增粘剂z2,增粘剂z2的质量为单份fvmq1重量的1%,分别混练均匀,分别得到氟硅橡胶fv1、fv-2。

[0118]

分别取等重量的wrb2800-71k硅橡胶和xhg-271硅橡胶,分别置于开炼机上,在开炼机上分别加入2,4-二氯过氧化苯甲酰,2,4-二氯过氧化苯甲酰的质量为wrb2800-71k硅橡胶质量的1.3%,分别混练均匀,分别得到硅橡胶mv1、mv2。

[0119]

将fv1、fv2、mv1、mv2分别制片,裁成等大的试片,fv1与mv1贴合在一起,fv2与mv2贴合在一起,分别放入烘箱于150℃烘烤30min,后升温至180℃烘烤4小时,分别得到粘接在一起的粘接试片,分别取出后裁剪成长10cm,宽25

±

0.5mm,并将一端剥开20mm,得到测试片fv1-mv1、fv2-mv2。

[0120]

将每个测试片的剥开端分别夹在拉力机的上下夹持器上,以50

±

2mm/min的速度开始剥离,设备自动记录绘制试样的剥离负荷曲线,分别得到剥离强度,见表5。

[0121]

表5

[0122][0123]

通过该实验可以看出,加入同等份数的增粘剂制得的氟硅橡胶与不同型号的硅橡胶粘接后,剥离强度是不一样的,要想达到较高的剥离强度,还要针对不同型号的硅橡胶进行数据的调整,需要付出大量的创造性劳动。

[0124]

实施例20

[0125]

选用0.1g羟基甲基硅油(5cp)、10g羟基甲基氟硅油(100cp)和0.1g羟基甲基乙烯基硅油(10cp),采用实施例2的制备方法制备的羟基乙烯基氟硅油。

[0126]

将制备的羟基乙烯基氟硅油作为增粘剂,按照实施例11-14的方法进行测试,添加有该增粘剂的氟硅橡胶与硅橡胶粘接后,剥离强度增加5倍左右,与实施例11-14的结论相同。

[0127]

实施例21

[0128]

本实施例与实施例20的区别在于,100g的羟基甲基硅油(100cp)、800g的羟基甲基氟硅油(20000cp)和200g的羟基甲基乙烯基硅油(500cp),采用实施例2的制备方法制备的羟基乙烯基氟硅油。

[0129]

将制备的羟基乙烯基氟硅油作为增粘剂,按照实施例11~14的方法进行测试,添加有该增粘剂的氟硅橡胶与硅橡胶粘接后,剥离强度增加4~5倍,得到结论与实施例11~14得到的结论相同。

[0130]

通过正交实验发现,0.5~50g的羟基硅油(5~50cp)、10~600g的羟基氟硅油(100~10000cp)和0.5~100g的羟基乙烯基硅油(10~300cp)时,剥离强度最高,粘接效果最好,剥离强度为不加增粘剂的6倍以上。

[0131]

另外,还进行了如下实验:

[0132]

将羟基甲基硅油、羟基甲基氟硅油和羟基甲基乙烯基硅油更换为羟基乙基硅油、羟基乙基氟硅油和羟基乙基乙烯基硅油,其他步骤与条件分别与实施例1-21上的方法相同,得到的结论相同。

[0133]

将羟基甲基硅油、羟基甲基氟硅油和羟基甲基乙烯基硅油更换为羟基苯基硅油、羟基苯基氟硅油和羟基苯基乙烯基硅油,其他步骤与条件分别与实施例1-21上的方法相同,得到的结论相同。

[0134]

将羟基甲基硅油、羟基甲基氟硅油和羟基甲基乙烯基硅油更换为羟基乙烯基硅油、羟基乙烯基氟硅油和羟基乙烯基乙烯基硅油,其他步骤与条件分别与实施例1-21上的方法相同,得到的结论相同。

[0135]

催化剂制备增粘剂过程中,将实施例1中的催化剂硫酸更换为三氟甲磺酸、盐酸、苯甲酸或阳离子交换树脂,催化剂用量为物料总量的0.01wt%,缩合温度控制在110℃,缩合时间控制在6小时,其他条件与实施例1相同,制得的增粘剂采用实施例8的方法制成氟硅橡胶后,进行剥离实验,得到的结果与实施例8相似。

[0136]

实验发现,将实施例2中的催化剂更换为四甲基氢氧化铵、氢氧化钠、氢氧化钾、氢氧化锂、硅醇钠、硅醇钾或硅醇,催化剂用量为物料总量的2wt%,缩合温度控制在50℃,缩合时间控制在2小时,其他条件与实施例2不变,制得的增粘剂,采用实施例9的方法制成氟硅橡胶后,进行剥离实验,结果与实施例9的剥离强度相似。

[0137]

实验发现,将实施例3中的催化剂更换为busn(ococ7h

15

)2,催化剂用量为物料总量的1wt%,缩合温度控制在150℃,缩合时间控制在10小时,其他条件与实施例3不变,制得的增粘剂,采用实施例10的方法制成氟硅橡胶后,进行剥离实验,结果与实施例10的剥离强度相似,催化剂为busn(ococ

11

h

23

)2或sn(ococ

11

h

23

)2时,结论相同。

[0138]

选用70份氟硅生胶(r1、r2均为甲基,乙烯基含量为0.03%,分子量为40万)、20份氟硅生胶(r1、r2均为甲基,乙烯基含量为5%,分子量为50万)、5份氟硅生胶(r1、r2均为乙烯基,乙烯基含量为0.05%,分子量为130万)、5份氟硅生胶(r1、r2均为乙烯基,乙烯基含量为3%,分子量为150万),其他成分及步骤与实施例4相同,制得氟硅混炼胶,按照实施例7-10的方法测试剥离强度,得到的结论与实施例7-10得到的结论相同。

[0139]

实验还发现,氟硅混炼胶制备过程中,除了可以添加氧化铈外,还可添加氧化铁、氧化铜、氧化锆增强耐热性,或者添加着色剂(如:二氧化钛、氧化铁、三氧化二铬、镉黄、群青或炭黑)着色;或者添加脱模剂(如:硬酯酸锌)方便脱模;或者添加阻燃剂(氢氧化铝、氢氧化镁和铂)提高阻燃性,添加上述物质均单方面增强其相应的性能,对粘结性影响很小。

[0140]

综上所述,本申请中制备的增粘剂用于氟硅橡胶中,可有效地提高与硅橡胶的粘接性,使剥离强度从0.35n/mm提高至2.71n/mm,符合涡轮增压软管剥离强度≥1.5n/mm的使用需求。

[0141]

以上所述仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专利的技术人

员在不脱离本发明技术方案范围内,当可利用上述提示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1