一种含氧化合物制乙苯和二甲苯的方法与流程

1.本发明涉及一种含氧化合物制乙苯和二甲苯的方法。

背景技术:

2.芳烃(其中苯、甲苯和二甲苯分别称为b、t以及x,三者统称btx)是重要的基本有机化工原料。全球约90%的芳烃来源于以石油为原料的催化重整过程和蒸汽裂解副产裂解汽油(接近),来自煤炭路线的芳烃仅占芳烃总产量的10%。随着石油资源日趋枯竭,价格长期高位震荡,这使得以石油路线为主的能源化工行业面临前所未有的严峻挑战。

3.北美与中东天然气及页岩气的开发,副产了大量轻烃。页岩气副产的轻烃替代部分石脑油作为蒸汽裂解,使得蒸汽裂解的原料出现了轻质化的趋势。未来,来自蒸汽裂解副产的芳烃产量可能出现减少的趋势,从而导致未来全球芳烃的产量紧缺的趋势。因此,开发以包含以煤为原料制芳烃、部分替代石油生产芳烃的新技术,有巨大的发展潜力。

4.cn102134178b公开了属于化工领域的一种醇醚催化转化制备乙苯的装置及方法。该装置包括两个芳构化反应子系统,甲苯歧化子系统,乙烯与苯的烷基化子系统及三个分离子系统。利用该装置转化醇醚原料最大化地生产匹配量级的苯与乙烯,不但有效实现了相同物流在不同子系统间的汇合,同时将烷基化子系统出口的干气直接用作甲苯歧化子系统的工艺气,而且还避免了乙烯与乙烷分离难题。该方法可以利用甲苯歧化过程增加苯的产量,但是还副产超过50%的二甲苯,该过程增产苯的效率有限,因此,利用该专利增产乙苯的产量受到了限制。并且在该方法中,甲苯为了转化为乙苯,还需要首先通过歧化过程转化为苯与二甲苯。增加了苯原料生产转化过程,无疑为增加乙苯的生产成本。

5.cn109694305a提供了一种甲醇转化制二甲苯联产乙苯和异丙苯的方法,主要解决现有技术中二甲苯、乙苯和异丙苯选择性低的问题。其通过含有甲醇的原料从流化床反应器底部进入,与改性zsm-5催化剂接触,在有效的反应条件下反应,得到的流化床反应器反应产物进入分离单元;分离单元分离得到以烯烃为主的轻烃混合物、以烷烃为主的轻烃混合物、苯、甲苯、二甲苯、碳九芳烃和c10+芳烃;以烯烃为主的轻烃混合物和苯返回流化床反应器;甲苯和碳九芳烃进入歧化单元,得到的歧化反应产物返回分离单元;以烷烃为主的轻烃混合物、二甲苯和c10+芳烃进入后续流程的技术方案。烯烃与苯返回芳构化反应器,烷基化与烃类、含氧化合物芳构化反应在同一反应器中进行,诸多相互影响与干扰,不利于增产乙苯。而且其将甲醇制芳烃副产的烯烃为烷烃进行了分离,由于同碳数的烯烃与烷烃的沸点非常接近,因此分离的能耗非常高。并且,将苯与乙烯、丙烯烷基化制乙苯、异丙苯反应与含氧化合物制芳烃过程放在同一反应器中,利用同一种催化剂,各个反应相互干扰,反应效果不佳,乙苯与异丙苯的收率与选择性均很低,经济性不佳。并且各个反应所需催化剂的性能并不相同,因此,采用同一种催化剂用于三种不同的反应,反应效果并不理想。

6.综上所述,现有方法中,以含氧化合物为原料制备乙苯时,存在生产成本高与乙苯产量低的技术问题。

技术实现要素:

7.针对现有的含氧化合物为原料制乙苯的方法,存在生产成本高、乙苯产率低的技术问题上述问题,本发明提供一种新的含氧化合物制乙苯和二甲苯的方法,本发明的含氧化合物制乙苯和二甲苯的方法具有生产成本低、乙苯产率高的优点。

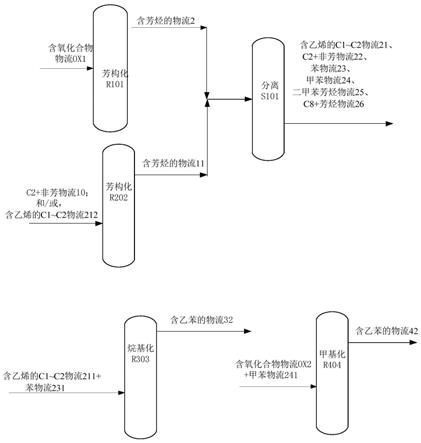

8.本发明第一方面提供了一种含氧化合物制乙苯和二甲苯的方法,流程示意图可以如图1所示,包括以下步骤:

9.1)含氧化合物物流ox1进行第一芳构化反应,得到含芳烃的物流2,物流2去往分离区s101;

10.2)c2+非芳烃物流10进行第二芳构化反应,得到含芳烃的物流11,物流11去往分离区s101;其中c2+非芳烃物流10来自分离区s101分离得到的c2+非芳物流22的部分或全部;

11.3)所述含芳烃的物流2与所述含芳烃的物流11经分离区s101分离得到含乙烯的c1~c2物流21、c2+非芳物流22,苯物流23、甲苯物流24、二甲苯芳烃物流25以及c8+芳烃物流26;其中含乙烯的c1~c2物流21分为物流211和/或物流212,含乙烯的c1~c2物流211为含乙烯的c1~c2物流21的部分或全部;其中苯物流23分为苯物流231和/或苯物流232,苯物流231为苯物流23的部分或全部;

12.4)含乙烯的c1~c2物流211与苯物流231进行烷基化反应,得到含乙苯的物流32,来自物流22且未进行烷基化反应的物流212进行第二芳构化反应;

13.5)含氧化合物物流ox2与甲苯物流241进行侧链甲基化反应,得到含乙苯的物流42;其中甲苯物流241来自分离区s101分离得到的甲苯物流24的部分或全部。

14.根据本发明所述的方法的一些实施方式,优选地,含乙烯的c1~c2物流211来自含乙烯的c1~c2物流21的全部。

15.根据本发明所述的方法的一些实施方式,优选地,苯物流231来自苯物流23的全部,甲苯物流241来自甲苯物流24的全部。

16.根据本发明所述的方法的一些实施方式,所述第一芳构化反应的条件包括:反应温度为350~550℃,反应压力为0.01~4.0mpa,原料重量空速为0.1~8h-1

。

17.根据本发明所述的方法的一些实施方式,所述第二芳构化反应的条件包括:反应温度为435~650℃,反应压力为0.01~4.0mpa,原料重量空速为0.1~4h-1

。

18.根据本发明所述的方法的一些实施方式,所述烷基化反应的条件包括:反应温度为100~500℃,反应压力为0.5~3.0mpa,苯与乙烯的摩尔比为1:1~10:1,苯的重量空速为0.5~4.0h-1

。

19.根据本发明所述的方法的一些实施方式,所述甲基化反应为侧链甲基化反应,优选地,所述甲基化反应的条件包括:反应温度为200~600℃,反应压力为0.1~2.0mpa,苯与含氧化合物的摩尔比为1:1~10:1,原料的重量空速为0.5~10h-1

。

20.根据本发明所述的方法的一些实施方式,所述第一芳构化反应和所述第二芳构化反应的催化剂各自独立地含有分子筛和修饰组分。

21.根据本发明所述的方法的一些实施方式,所述分子筛为zsm-5和/或zsm-11。

22.根据本发明所述的方法的一些实施方式,所述修饰组分选自zn、ga、mo、w、pt、pd、cu、mn、ni、cr、al、si、p、b、cl、mg、co、fe或稀土元素及上述元素的氧化物中的至少一种。例如但不限于6重量%zn+10重量%la/zsm-5(6重量%zn和10重量%la,84重量%的zsm-5)。

23.根据本发明所述的方法的一些实施方式,所述烷基化反应的催化剂具有较宽的选择范围,可以为本领域常规的烷基化反应催化剂,例如但不限于beta沸石催化剂。

24.根据本发明所述的方法的一些实施方式,所述甲基化反应的催化剂具有较宽的选择范围,可以为本领域常规的甲基化反应催化剂,例如但不限于5重量%ce/y沸石催化剂。即5重量%的ce,余量为y沸石。

25.根据本发明所述的方法的一些实施方式,所述含氧化合物物流ox1和所述含氧化合物物流ox2各自独立地为甲醇和/或二甲醚。

26.根据本发明所述的方法的一些实施方式,所述第一芳构化反应的反应器为流化床反应器。

27.根据本发明所述的方法的一些实施方式,所述第二芳构化反应的反应器为固定床反应或流化床反应器。

28.根据本发明所述的方法的一些实施方式,所述第一芳构化反应和所述第二芳构化反应的反应器均为流化床反应器。

29.根据本发明所述的方法的一些实施方式,所述第一芳构化反应和所述第二芳构化反应采用同一种流化床芳构化催化剂。

30.根据本发明所述的方法的一些实施方式,所述第一芳构化反应和所述第二芳构化反应共用催化剂再生器。

31.根据本发明所述的方法的一些实施方式,将含芳烃的物流2和含芳烃的物流11进行分离得到含乙烯的c1~c2物流、c2+非芳物流、苯物流、甲苯物流、二甲苯芳烃物流和c8+芳烃物流的方法可以为本领域常规的常减压等分离方法。

32.根据本发明所述的方法的一些具体实施方式,一种含氧化合物制乙苯的方法可以包括以下步骤:

33.1)含氧化合物物流ox1在芳构化反应区r101与芳构化催化剂a相接触反应得到含芳烃的物流2,物流2去往分离区s101;

34.2)c2+非芳烃物流10在芳构化反应区r202与芳构化催化剂b相接触反应得到含芳烃的物流11,物流11去往分离区s101;其中c2+非芳烃物流10来自分离区s101分离得到的c2+非芳物流22的部分或全部;

35.3)所述含芳烃的物流2与所述含芳烃的物流11经分离区s101分离得到含乙烯的c1~c2物流21、c2+非芳物流22,苯物流23、甲苯物流24、二甲苯芳烃物流25以及c8+芳烃物流26;其中含乙烯的c1~c2物流21可以分为物流211与物流212,含乙烯的c1~c2物流211为含乙烯的c1~c2物流21的部分或全部;其中苯物流23可以分为苯物流231与苯物流232,苯物流231为苯物流23的部分或全部;

36.4)含乙烯的c1~c2物流211与苯物流231在烷基化反应区r303与催化剂c相接触反应得到含乙苯的物流32;来自物流21且未进入烷基化反应区的物流212可进入芳构化反应区202继续进行芳构化反应;

37.5)含氧化合物物流ox2与甲苯物流241在侧链甲基化反应区r404与催化剂d相接触反应得到乙苯物流42,其中甲苯物流241来自分离区s101分离得到的甲苯物流24的部分或全部。

38.优选地,含乙烯的c1~c2物流211来自含乙烯的c1~c2物流21的全部;苯物流231

来自苯物流23的全部,甲苯物流241来自甲苯物流24的全部。

39.本发明的有益效果:

40.(1)本发明方法通过工艺优化,以含氧化合物物流ox1和ox2为原料,最大化生产乙苯及二甲苯。

41.(2)本发明采用含氧化合物芳构化、烷基化以及侧链甲基化四个反应区组成反应系统,优选地还含有非芳烃类芳构化,副产非芳烃类将副产的c2烃类用于与苯物流反应的生成乙苯,产物中的甲苯与含氧化合物在侧链甲基化反应区直接转化为乙苯,省去了二次转化过程,不仅降低了过程能耗,而且可以实现更大程度利用芳构化产物增产乙苯的目标,本发明的技术方案较好地解决了现有技术中以含氧化合物为原料制乙苯时,存在能耗高、乙苯产量低的技术问题。

附图说明

42.图1为本发明实施例1提供的含氧化合物制乙苯和二甲苯的流程示意图。

具体实施方式

43.为使本发明更加容易理解,下面将结合实施例来详细说明本发明,这些实施例仅起说明性作用,并不局限于本发明的应用范围。

44.二甲苯与乙苯产率的计算方法:

45.以反应系统内所有的含氧化合物的分子式可转化为ch2·

xh2o,含氧化合物的碳氢基组成是指其中ch2的重量百分含量。所有含氧化合物的ch2(碳氢基)的进料量=含氧化合物ch2·

xh2o进料量

×

ch2重量百分含量。本反应分离系统中,所有烃类产物,均是由含氧化合物中的ch2碳氢基转化而来。

46.乙苯的产率为乙苯的产量与所有含氧化合物进料中ch2的总进料量的比值。二甲苯的产率为二甲苯的产量与所有含氧化合物进料中的ch2的总进料量的比值。

47.【实施例1】

48.一种含氧化合物制乙苯和二甲苯的方法,流程示意图如图1所示,具体如下:

49.甲醇物流ox1在芳构化反应区r101与芳构化催化剂a(6重量%zn+10重量%la/zsm-5)相接触反应得到含芳烃的物流2,物流2去往分离区s101。芳构化反应区r101反应条件:480℃、压力1.0mpa、烃类空速2.0h-1

。r101采用流化床反应器。

50.c2+非芳烃物流10在芳构化反应区r202与芳构化催化剂b(6重量%zn+10重量%la/zsm-5)相接触反应得到含芳烃的物流11,c2+非芳烃物流10来自经分离区s101分离得到的c2+的非芳物流22的全部,物流11去往分离区s101。芳构化反应区r202反应条件:480℃、压力1.0mpa、烃类空速2.0h-1

。r202采用流化床反应器。

51.含芳烃的物流2与含芳烃的物流11经分离区s101分离得到含乙烯的c1~c2物流21、c2+非芳物流22,苯物流23、甲苯物流24、二甲苯芳烃物流25以及c8+芳烃物流26。

52.含乙烯的c1~c2物流211与苯物流231在烷基化反应区r303与催化剂c(beta沸石催化剂)相接触反应得到含乙苯的物流32;其中含乙烯的c1~c2物流221来自经分离区s101分离得到的含乙烯的c1~c2物流22的全部,苯物流231来自经分离区s101分离得到的苯物流23的全部。在烷基化反应区r303反应条件为:温度为300℃、反应压力为3.0mpa、苯与乙烯

的摩尔比为5:1,苯的重量空速为2.0h-1

。

53.甲醇物流ox2与甲苯物流241在侧链烷基化反应区r404与催化剂d(5重量%ce/y沸石催化剂)相接触反应得到含乙苯的物流42,甲苯物流241来自经分离区s101分离得到的甲苯物流24的全部。侧链烷基化反应区r404反应条件为:温度为350℃、反应压力为2.0mpa、苯与甲醇的摩尔比为5:1,原料重量空速为1.0h-1

。

54.以甲醇物流ox1与甲醇物流ox2的碳氢组成为基准计算,乙苯的收率为27.2%,二甲苯的收率62.8%。

55.【实施例2】

56.一种含氧化合物制乙苯和二甲苯的方法,具体如下:

57.二甲醚物流ox1在芳构化反应区r101与芳构化催化剂a(6重量%zn+10重量%la/zsm-5)相接触反应得到含芳烃的物流2,含芳烃的物流2去往分离区s101。芳构化反应区r101反应条件:450℃、压力0.3mpa、烃类空速0.8h-1

。r101采用流化床反应器。

58.c2+非芳烃物流10在芳构化反应区r202与芳构化催化剂b(6重量%zn+10重量%la/zsm-5)相接触反应得到含芳烃的物流11,c2+非芳烃物流10来自经分离区s101分离得到的c2+的非芳物流22的全部。芳构化反应区r202反应条件:580℃、压力0.5mpa、烃类空速1.0h-1

。r202采用流化床反应器。

59.含芳烃的物流2与含芳烃的物流11经分离区s101分离得到含乙烯的c1~c2物流21、c2+非芳物流22,苯物流23、甲苯物流24、二甲苯芳烃物流25以及c8+芳烃物流26。

60.含乙烯的c1~c2物流211与苯物流231在烷基化反应区r303与催化剂c(beta沸石催化剂)相接触反应得到含乙苯的物流32,其中含乙烯的c1~c2物流211来自经分离区s101分离得到的含乙烯的c1~c2物流21的全部,苯物流231来自经分离区s101分离得到苯物流23的全部。烷基化反应区r303反应条件为:温度为350℃、反应压力为2.0mpa、苯与乙烯的摩尔比为3:1,苯的重量空速为2.0h-1

。

61.二甲醚物流ox2与甲苯物流241在侧链烷基化反应区r404与催化剂d(5重量%ce/y沸石催化剂)相接触反应得到含乙苯的物流42,甲苯物流241来自经分离区s101分离得到的甲苯物流24的全部。侧链烷基化反应区r404反应条件为:温度为405℃、反应压力为0.5mpa、苯与甲醇的摩尔比为2:1,原料重量空速为1.8h-1

。

62.以二甲醚物流ox1与二甲醚物流ox2的碳氢组成为基准计算,乙苯的收率为28.7%。二甲苯的收率为63.2%。

63.【比较例1】

64.按照类似cn 102134178b的方法制备乙苯和二甲苯,具体如下:

65.甲醇物流ox1在芳构化反应区r101与芳构化催化剂a(6重量%zn+10重量%la/zsm-5)相接触反应得到含芳烃的物流2,物流2去往分离区s101。芳构化反应区r101反应条件:480℃、压力1.0mpa、烃类空速2.0h-1

。r101采用流化床反应器。

66.c2+非芳烃物流10在芳构化反应区r202与芳构化催化剂b(6重量%zn+10重量%la/zsm-5)相接触反应得到含芳烃的物流11,c2+非芳烃物流10来自经分离区s101分离得到的c2+的非芳物流22的全部,物流11去往分离区s101。芳构化反应区r202反应条件:480℃、压力1.0mpa、烃类空速2.0h-1

。r202采用流化床反应器。

67.含芳烃的物流2与含芳烃的物流11经分离区s101分离得到含乙烯的c1~c2物流

21、c2+非芳物流22,苯物流23、甲苯物流24、二甲苯芳烃物流25以及c8+芳烃物流26。

68.含乙烯的c1~c2物流211与苯物流231在烷基化反应区r303与催化剂c(beta沸石催化剂)相接触反应得到含乙苯和二甲苯的物流32;其中含乙烯的c1~c2物流221来自经分离区s101分离得到的含乙烯的c1~c2物流22的全部,苯物流231来自经分离区s101分离得到的苯物流23的全部。在烷基化反应区r303反应条件为:温度为300℃、反应压力为3.0mpa、苯与乙烯的摩尔比为5:1,苯的重量空速为2.0h-1

。

69.甲苯物流24在歧化反应器r505中与歧化催化剂相接触得到苯物流51、二甲苯物流52。歧化反应的反应条件为:400℃、反应压力为3.0mpa,氢气/甲苯的摩尔比为5:1,甲苯的重量空速为2.0h-1

。

70.以甲醇物流ox1的碳氢组成为基准计算,乙苯的收率为17.2%。二甲苯的收率为58.2%。

71.【比较例2】

72.按照实施例1的方法,不同的是,甲苯未与甲醇进行侧链烷基化反应,具体如下:

73.甲醇物流ox1在芳构化反应区r101与芳构化催化剂a(6重量%zn+10重量%la/zsm-5)相接触反应得到含芳烃的物流2,物流2去往分离区s101。芳构化反应区r101反应条件:480℃、压力1.0mpa、烃类空速2.0h-1

。r101采用流化床反应器。

74.c2+非芳烃物流10在芳构化反应区r202与芳构化催化剂b(6重量%zn+10重量%la/zsm-5)相接触反应得到含芳烃的物流11,c2+非芳烃物流10来自经分离区s101分离得到的c2+的非芳物流22的全部,物流11去往分离区s101。芳构化反应区r202反应条件:480℃、压力1.0mpa、烃类空速2.0h-1

。r202采用流化床反应器。

75.含芳烃的物流2与含芳烃的物流11经分离区s101分离得到含乙烯的c1~c2物流21、c2+非芳物流22,苯物流23、甲苯物流24、二甲苯芳烃物流25以及c8+芳烃物流26。

76.以甲醇物流ox1的碳氢组成为基准计算,乙苯的收率为15.2%。二甲苯的收率为62.8%。

77.以上所述的仅是本发明的优选实例。应当指出对于本领域的普通技术人员来说,在本发明所提供的技术启示下,作为本领域的公知常识,还可以做出其它等同变型和改进,也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1