一种聚合物多元醇制备方法及其系统和所得聚合物多元醇与流程

1.本发明属于聚合物多元醇制备领域,尤其涉及一种聚合物多元醇制备方法及其系统和所得聚合物多元醇。

背景技术:

2.聚合物多元醇是通过自由基原位聚合将乙烯基单体接枝于基础聚醚多元醇获得。聚合物多元醇主要用于聚氨酯软质泡沫的生产。由聚合物多元醇制成的聚氨酯软泡材料主要分为块状软泡和模塑泡沫材料。聚氨酯块状泡沫材料用于地毯、家具和床上用品。聚氨酯模塑泡沫材料则主要用于汽车和飞机工业。使用聚合物多元醇制备的聚氨酯能提高软质聚氨酯泡沫的性能,特别是硬度和负荷承载能力。

3.制造聚合物多元醇,即其中聚合物稳定分散于基础多元醇中的体系,通常所遇到的问题是得到同时具有较高固体聚合物含量和易于处理的足够低粘度的聚合物多元醇。聚合物多元醇的生产工艺现在一般有间歇、半间歇和连续工艺。半间歇工艺生产的聚合物多元醇单体转化率高,但粘度较大,尤其是在高苯乙烯、高固含量的配方中粘度增加尤为明显,影响产品的输送和使用。连续法工艺适合大规模单一品种的聚合物多元醇生产,产品质量稳定,而且在相同固含量下比半连续法工艺制得的产品粘度低。

4.合成聚合物多元醇的配方专利较多,但对于工艺相对较少,如专利cn101333288a,介绍了聚合物多元醇的脱单工艺,采用填充汽提塔解决残留单体偏高的问题;专利cn109705281a,介绍一种三釜串联通过补加引发剂提升转化率的工艺,进一步降低产品中单体含量;专利cn209405714u介绍了一种聚合物多元醇提纯系统,也是为了降低聚合物多元醇中单体的含量,而对于反应工艺阶段的专利相对较少。

5.聚合物多元醇的连续法生产工艺开发较早,但是在实际生产过程中做到长周期运转的很少,由于常规使用的单体苯乙烯、丙烯腈工艺方案控制不好往往会出现非理想聚合而出现堵塞现象以及实际固含量偏低,堵塞主要发生在反应系统的进料口,反应系统进料口处有高温的反应物料与低温的混合液交汇处,如果控制不当会导致混合液中单体出现爆聚从而堵塞管道,从而导致产品出现不稳定,即使在正常生产时未能更多的获得理想的反应导致出现实际固含量偏低,稳定性差等现象。

技术实现要素:

6.为了克服现有技术中存在的问题,本发明提供了一种聚合物多元醇制备方法,具体地,本发明在通过对连续法生产工艺进行了优化,使用带有搅拌的两个或多个反应釜,对进入第一个反应釜的进料口进行了改进,通过变径的滴加喷嘴(类似于圆台形或酒瓶状)让进入的物料提升流速使其快速地与反应物料进行充分混合,降低了反应的进料口的堵塞问题以及反应过程中的非理想反应,提升了固含量以及产品的稳定性。

7.本发明的目的之一在于提供一种聚合物多元醇的制备方法,包括:通过进料口将反应混合液通入(或引入)反应釜内进行反应,在所述进料口上设置有(圆台状或酒瓶状)变

径的滴加喷嘴,沿反应混合液流动方向,所述滴加喷嘴的内径逐渐变小。

8.在一种优选的实施方式中,所述滴加喷嘴的最大内径与最小内径之比≥3,优选≥5,更优选≥8。

9.例如,所述滴加喷嘴的最大内径与最小内径之比为2~15,优选3~10。其中,所述滴加喷嘴的最大内径与最小内径之比也可以称为滴加喷嘴的进出口口径比。

10.在进一步优选的实施方式中,所述滴加喷嘴的长度与其最大内径的长径比为30~4,优选为25~4,更优选为24~8(例如10~20)。

11.在一种优选的实施方式中,所述滴加喷嘴的一端与进料口连接,另一端与输送泵连接,所述输送泵用于将反应混合液通过滴加喷嘴注入进料口,即用于输送所述反应混合液。

12.在进一步优选的实施方式中,所述进料口设置于所述反应釜上和/或设置于反应釜的外循环管路上,优选设置于反应釜的外循环管路上。

13.在一种优选的实施方式中,所述反应混合液包括基础聚醚多元醇、引发剂、链转移剂、不饱和单体和大分子单体。

14.在进一步优选的实施方式中,在进入进料口之前,控制所述反应混合液的温度≤25℃,优选≤20℃,更优选≤16℃。

15.在一种优选的实施方式中,所述链转移剂选自苯、甲苯、乙苯、二甲苯、己烷、异丙醇、正丁醇、2-丁醇、乙酸乙酯、乙酸丁酯和硫醇中的至少一种(或至少两种)。

16.在进一步优选的实施方式中,所述链转移剂的用量为不饱和单体、大分子单体和基础聚醚多元醇总重量的4~10%。

17.在一种优选的实施方式中,所述不饱和单体选自脂肪族共轭二烯、亚乙烯基芳族单体、烯属不饱和腈、烯属不饱和酰胺、乙烯基酯中的至少一种。

18.优选地,所述脂肪族共轭二烯选自丁二烯和/或异戊二烯;和/或,所述亚乙烯基芳族单体选自苯乙烯、α-甲基苯乙烯、(叔丁基)苯乙烯氯代苯乙烯、氰基苯乙烯和溴代苯乙烯中的至少一种;和/或,所述烯属不饱和腈选自甲基丙烯腈,所述烯属不饱和酰胺选自丙烯酰胺、甲基丙烯酰胺、n,n-二甲基丙烯酰胺、n-(二甲氨基甲基)丙烯酰胺中的至少一种;和/或,所述乙烯基酯选自乙酸乙酯、乙烯基醚、乙烯基酮、乙烯基和亚乙烯基卤化物中的至少一种。

19.在进一步优选的实施方式中,所述不饱和单体选自亚乙烯基芳族单体和烯属不饱和腈中的至少一种。

20.在更进一步优选的实施方式中,所述不饱和单体选自苯乙烯和丙烯腈的混合物,其中苯乙烯和丙烯腈的质量比为2:3-4:1,优选为2:1-3:1。

21.在一种优选的实施方式中,所述基础聚醚多元醇为环氧化合物经开环聚合得到的聚醚多元醇,其数均分子量为500-20000,优选为2000~6000,羟基官能度为1-8,优选为3~6。

22.在进一步优选的实施方式中,在所述基础聚醚多元醇中,环氧乙烷链段的重量含量为5-25%。

23.在更进一步优选的实施方式中,所述基础聚醚多元醇的用量为不饱和单体、大分子单体和基础聚醚多元醇总重量的40~80%,优选为45~60%。

24.在一种优选的实施方式中,所述引发剂选自有机过氧化物和/或脂肪偶氮化合物。

25.在进一步优选的实施方式中,所述引发剂选自过氧化氢、二叔丁基过氧化物、叔丁基过氧化二乙基乙酸酯、过辛酸叔丁酯、过氧化异丁酸叔丁酯、叔丁基过氧化、叔丁基过氧化新戊酸酯、叔戊基过氧化新戊酸酯、叔丁基过氧化-2-乙基己酸酯、过氧化月桂酰、过氧化氢异丙苯、偶氮二异丁腈和偶氮二异丁酸二甲酯中的至少一种,优选自偶氮二异丁腈、偶氮二异丁酸二甲酯和叔丁基过氧化-2-乙基己酸酯中的至少一种。

26.在更进一步优选的实施方式中,所述引发剂的用量为不饱和单体、大分子单体和基础聚醚多元醇总重量的0.1~0.8%,优选为0.2-0.5%。

27.在一种优选的实施方式中,所述大分子单体为含有不饱和反应键的改性聚醚多元醇,优选由至少三官能度聚醚多元醇与烯键式不饱和化合物反应得到。优选地,所述烯键式不饱和化合物选自含不饱和反应键的酸酐类化合物、丙烯酸酯类化合物和含不饱和反应键的异氰酸酯类化合物中的至少一种,更优选自甲基丙烯酸甲酯、甲基丙烯酸乙酯、马来酸酐、3-异丙烯基-α,α-二甲基苄基异氰酸酯和甲基丙烯酸羟乙酯中的至少一种。

28.其中,当采用含不饱和反应键的酸酐类化合物(例如马来酸酐)时,还需要采用环氧化合物(例如环氧乙烷)进行封端处理。

29.在进一步优选的实施方式中,所述大分子单体的用量为不饱和单体、大分子单体和基础聚醚多元醇总重量的2~9%,优选3~8%。

30.在一种优选的实施方式中,所述反应的温度为90℃以上,优选95~130℃。

31.在一种优选的实施方式中,所述反应混合液在反应釜内的停留时间大于20分钟,优选大于30分钟(例如大于45分钟),最优选大于60分钟。

32.其中,停留时间为反应釜的体积除以滴加流量,因此,可以根据停留时间来进行控制滴加流量。

33.在一种优选的实施方式中,在所述反应之后进行脱单处理,得到所述聚合物多元醇。

34.在进一步优选的实施方式中,采用降膜蒸发或闪蒸罐将未反应单体脱除,优选采用闪蒸罐进行脱除。

35.在一种优选的实施方式中,利用所述方法得到的聚合物多元醇的固体含量为20-60wt%。

36.在进一步优选的实施方式中,利用所述方法得到的聚合物多元醇中含有:小于等于30ppm的不饱和单体(优选:小于等于10ppm的丙烯腈、小于等于20ppm的苯乙烯)、小于等于10ppm的链转移剂。

37.利用本发明所述方法得到的聚合物多元醇具有较高的固含量、长周期运行并具有很好的产品分散性。

38.本发明目的第二在于提供利用本发明目的之一所述方法得到的聚合物多元醇。

39.所述聚合物多元醇中含有:小于等于30ppm的不饱和单体(优选:小于等于10ppm的丙烯腈、小于等于20ppm的苯乙烯)、小于等于10ppm的链转移剂;和/或,所述聚合物多元醇的固体含量为20-60wt%。

40.本发明目的之三在于提供一种用于制备聚合物多元醇的系统,优选用于进行本发明目的之一所述制备方法,其中,所述系统包括依次连接的混配子系统、反应子系统和脱单

子系统,其中,在所述反应子系统的进料口处(沿反应混合液流动方向)设置有内径逐渐变小的(圆台状或酒瓶状)滴加喷嘴,用于将反应混合液加入所述反应子系统。

41.在一种优选的实施方式中,所述混配子系统包括第一混配釜和第二混配釜。

42.在一种优选的实施方式中,在所述第一混配釜和第二混配釜内各自独立地设置有搅拌装置和冷却装置(优选为蛇形冷却盘管)。

43.其中,利用所述蛇形冷却盘管控制所述反应混合液的温度≤25℃,优选≤20℃,更优选≤16℃。

44.在一种优选的实施方式中,所述反应子系统包括两个串联的第一反应釜和第二反应釜。

45.在进一步优选的实施方式中,在每个反应釜上均设置有外循环管路。

46.在更进一步优选的实施方式中,所述滴加喷嘴设置于所述第一反应釜的进料口处,优选地,所述进料口设置于所述第一反应釜上和/或设置于第一反应釜的外循环管路上,更优选设置于第一反应釜的外循环管路上。

47.在本发明,优选将连接有变径滴管的进料口设置于第一反应釜的外循环管路上,这样,进料反应混合液经过喷嘴后流速上升形成高速喷射状态,得到高流速冷物料。而外循环管道本身循环的是高温物料,这样,喷射出来的高流速冷物料在与外循环管道本身循环的高温物料接触时,所述高流速冷物料被高温物料快速带走,有效避免了进料口的堵塞问题。

48.在一种优选的实施方式中,所述脱单子系统为降膜蒸发器或闪蒸罐,用于脱除未反应单体。

49.在一种优选的实施方式中,所述滴加喷嘴的最大内径与最小内径之比≥3,优选≥5,更优选≥8。

50.例如,所述滴加喷嘴的最大内径与最小内径之比为2~15,优选3~10。其中,所述滴加喷嘴的最大内径与最小内径之比也可以称为滴加喷嘴的进出口口径比。

51.在进一步优选的实施方式中,所述滴加喷嘴的长度与其最大内径的长径比为30~4,优选为25~4,更优选为24~8。

52.在本发明中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。在下文中,各个技术方案之间原则上可以相互组合而得到新的技术方案,这也应被视为在本文中具体公开。

53.与现有技术相比,本发明具有如下有益效果:本发明在通过对连续法生产工艺进行了优化,对进入反应釜的进料口进行了改进,通过变径的滴加喷嘴让进入进料口内的物料提升流速快速与反应物料进行充分混合,降低了反应进料口的堵塞问题以及反应过程中的非理想反应,提升了固含量以及产品的稳定性。

附图说明

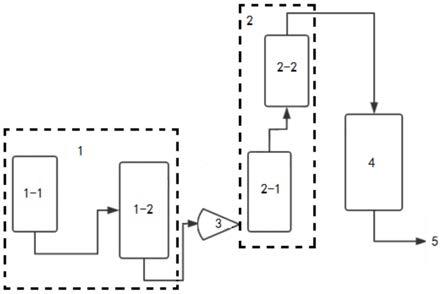

54.图1示出本发明所述系统的结构示意图,其中,在图1中没有画图外循环管路。

55.1:混配子系统;1-1:第一混配釜;1-2:第二混配釜(加料罐);

56.2:反应子系统;2-1:第一反应釜;2-2:第二反应釜;

57.3:滴加喷嘴;4:脱单子系统;5:聚合物多元醇产品。

58.在图1中,进料口与反应子系统连接(具体可以设置与其中的反应釜上和/或设置于所述外循环管路上),其中,将所有反应混合液(包括基础聚醚多元醇、引发剂、链转移剂、不饱和单体和大分子单体)在带有搅拌的第一混配釜1-1内进行混合均匀后移液至第二混配釜(加料罐)1-2,再通过加料泵连续从第二混配釜(加料罐)1-2内将混合溶液通过反应子系统2的进料口输送至反应子系统内进行连续反应,其中进料口与变径的滴加喷嘴3连接,反应子系统中第一反应釜2-1内物料再经管道溢流至第二反应釜2-2内,第二反应釜通过出口的溢流调节阀控制釜内压力进入脱单子系统4,经过对单体的脱除得到聚合物多元醇产品5。

59.图2示出当在第一反应釜的外循环管道进料时的结构示意图;

60.2-11:第一反应釜的外循环管道;2-12:外循环泵;3:滴加喷嘴;6-进料口;7-反应混合液。

61.图3示出采用图2所示系统时,物料的流动示意图。

62.7-反应混合液(高压流体);8-经变径滴管喷出的流体;9-低压流体。

63.其中,当连接有变径喷嘴的进料口设置于第一反应釜的外循环管道时,进料反应混合液7经过喷嘴后流速上升,在接触点出现高速喷射状态(即图3中的8),为高流速冷物料。而外循环管道本身循环的是流动的高温物料(低压流体),这样,喷射出来的高流速冷物料在与外循环管道内流动的高温物料接触时,所述高流速冷物料被流动的高温物料快速带走,有效避免了进料口的堵塞问题。

64.此系统对于合成高固含量聚合物多元醇具有更高的固含量和更好产品稳定性,并能做到长周期运行。

具体实施方式

65.下面结合附图和具体实施例对本发明进行具体的描述,有必要在此指出的是以下实施例只用于对本发明的进一步说明,不能理解为对本发明保护范围的限制,本领域技术人员根据本发明内容对本发明做出的一些非本质的改进和调整仍属本发明的保护范围。

66.另外需要说明的是,在以下具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合。为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

67.此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,由此而形成的技术方案属于本说明书原始公开内容的一部分,同时也落入本发明的保护范围。

68.实施例与对比例中采用的原料,如果没有特别限定,那么均是现有技术公开的,例如可直接购买获得或者根据现有技术公开的制备方法制得。

69.主要原料:

70.丙烯腈:工业级;

71.苯乙烯:工业级;

72.异丙醇:工业级;

73.偶氮二异丁腈:工业级;

74.基础聚醚多元醇:三官能度聚醚多元醇,数均分子量为3000,羟值56mgkoh/g,环氧乙烷含量8.1%,主要含有仲羟基基团封端,gep-560s。

75.大分子单体m-356:通过使用1mol聚醚多元醇c与1mol马来酸酐在100-130℃下进行酯化反应,反应时间2小时,然后与3mol的环氧乙烷反应,反应温度100-130℃,反应时间5小时,获得含有不饱和双键的聚醚酯即为大分子单体m-356,不饱和度为0.050meq/g,羟值为33.5mgkoh/g;

76.自由基引发剂:偶氮二异丁酸二甲酯,v601。

77.【实施例1】

78.利用图1所示系统(采用图2的进料设置)连续制备聚合物多元醇的方法:

79.1、将31份苯乙烯、13份丙烯腈、3份大分子单体、3份异丙醇、49.7份基础聚醚多元醇和0.3份偶氮二异丁酸二甲酯在第一混配釜内混合均匀,通过蛇形冷却盘管将混合溶液的料温降低至16℃以下。

80.2、将上述反应混合液移入第二混配釜内备用,并向其蛇形冷却盘管内通入冷却液保持第二混配釜的温度在16℃以下。

81.3、用输送泵从第二混配釜内抽取反应混合液输送至反应釜内,流量通过泵的变频控制。所述反应釜包括第一反应釜和第二反应釜,在第一反应釜的外循环管路上设置有进料口。

82.4、进入所述进料口之前通过一个变径的滴加喷嘴,滴加喷嘴内使用四氟材料制备控制出口端口径,出料口相比进料口,口径变小3倍(滴加喷嘴的进出口口径比为3),反应混合液通过滴加喷嘴从外循环管线进入第一反应釜内。

83.5、通过调节流量控制第一反应釜内的停留时间为60min。

84.6、在第一反应釜内温度控制在120℃,反应压力为0.4mpa。

85.7、第一反应釜内的反应物料通过管线溢流至第二反应釜,在第二反应釜内继续反应,反应温度控制在120℃,第二反应釜出口通过调节阀控制反应系统压力在0.4mpa。

86.8、第二反应釜的反应物料溢流至闪蒸罐将未反应的单体脱除,获得纯的聚合物多元醇,产品性能如表1所示。

87.【实施例2】

88.利用图1所示系统(采用图2的进料设置)连续制备聚合物多元醇的方法:

89.1、将21份苯乙烯、8份丙烯腈、3份大分子单体、3份异丙醇、64.7份基础聚醚多元醇和0.3份偶氮二异丁酸二甲酯在第一混配釜内混合均匀,通过蛇形冷却盘管将混合溶液的料温降低至16℃以下。

90.2、将上述混合液移入第二混配釜内备用,并向其蛇形冷却盘管内通入冷却液保持第二混配釜的温度在16℃以下。

91.3、用输送泵从第二混配釜内抽取反应混合液输送至反应釜内,流量通过泵的变频控制。所述反应釜包括第一反应釜和第二反应釜,在第一反应釜的外循环管路上设置有进料口。

92.4、进入所述进料口之前通过一个变径的滴加喷嘴,滴加喷嘴内使用四氟材料制备控制出口端口径,出料口相比进料口,口径变小3倍(滴加喷嘴的进出口口径比为3),反应混

合液通过滴加喷嘴从外循环管线进入第一反应釜内。

93.5、通过调节流量控制在第一反应釜内的停留时间为45min。

94.6、在第一反应釜内温度控制在120℃,反应压力为0.4mpa。

95.7、第一反应釜内的反应物料通过管线溢流至第二反应釜,在第二反应釜内继续反应,反应温度控制在120℃,第二反应釜出口通过调节阀控制反应系统压力在0.4mpa。

96.8、第二反应釜的反应物料溢流至闪蒸罐将未反应的单体脱除,获得纯的聚合物多元醇,产品性能如表1所示。

97.【实施例3】

98.利用图1所示系统(采用图2的进料设置)连续制备聚合物多元醇的方法:

99.1、将31份苯乙烯、13份丙烯腈、3份大分子单体、3份异丙醇、49.7份基础聚醚多元醇和0.3份偶氮二异丁酸二甲酯在第一混配釜内混合均匀,通过蛇形冷却盘管将混合溶液的料温降低至16℃以下。

100.2、将上述反应混合液移入第二混配釜内备用,并向其蛇形冷却盘管内通入冷却液保持第二混配釜的温度在16℃以下。

101.3、用输送泵从第二混配釜内抽取反应混合液输送至反应釜内,流量通过泵的变频控制。所述反应釜包括第一反应釜和第二反应釜,在第一反应釜的外循环管路上设置有进料口。

102.4、进入所述进料口之前通过一个变径的滴加喷嘴,滴加喷嘴内使用四氟材料制备控制出口端口径,出料口相比进料口,口径变小5倍(滴加喷嘴的进出口口径比为5),反应混合液通过滴加喷嘴从外循环管线进入第一反应釜内。

103.5、通过调节流量控制在第一反应釜内的停留时间为60min。

104.6、在第一反应釜内温度控制在120℃,反应压力为0.4mpa。

105.7、第一反应釜内的反应物料通过管线溢流至第二反应釜,在第二反应釜内继续反应,反应温度控制在120℃,第二反应釜出口通过调节阀控制反应系统压力在0.4mpa。

106.8、第二反应釜的反应物料溢流至闪蒸罐将未反应的单体脱除,获得纯的聚合物多元醇,产品性能如表1所示。

107.【实施例4】

108.利用图1所示系统(采用图2的进料设置)连续制备聚合物多元醇的方法:

109.1、将31份苯乙烯、13份丙烯腈、3份大分子单体、3份异丙醇、49.7份基础聚醚多元醇和0.3份偶氮二异丁酸二甲酯在第一混配釜内混合均匀,通过蛇形冷却盘管将混合溶液的料温降低至16℃以下。

110.2、将上述反应混合液移入第二混配釜内备用,并向其蛇形冷却盘管内通入冷却液保持第二混配釜的温度在16℃以下。

111.3、用输送泵从第二混配釜内抽取反应混合液输送至反应釜内,流量通过泵的变频控制。所述反应釜包括第一反应釜和第二反应釜,在第一反应釜的外循环管路上设置有进料口。

112.4、进入所述进料口之前通过一个变径的滴加喷嘴,滴加喷嘴内使用四氟材料制备控制出口端口径,出料口相比进料口,口径变小8倍(滴加喷嘴的进出口口径比为8),反应混合液通过滴加喷嘴从外循环管线进入第一反应釜内。

113.5、通过调节流量控制在第一反应釜内的停留时间为60min。

114.6、在第一反应釜内温度控制在120℃,反应压力为0.4mpa。

115.7、第一反应釜内的反应物料通过管线溢流至第二反应釜,在第二反应釜内继续反应,反应温度控制在120℃,第二反应釜出口通过调节阀控制反应系统压力在0.4mpa。

116.8、第二反应釜的反应物料溢流至闪蒸罐将未反应的单体脱除,获得纯的聚合物多元醇,产品性能如表1所示。

117.【实施例5】

118.利用图1所示系统(采用图2的进料设置)连续制备聚合物多元醇的方法:

119.1、将31份苯乙烯、13份丙烯腈、3份大分子单体、3份异丙醇、49.7份基础聚醚多元醇和0.3份偶氮二异丁酸二甲酯在第一混配釜内混合均匀,通过蛇形冷却盘管将混合溶液的料温降低至16℃以下。

120.2、将上述反应混合液移入第二混配釜内备用,并向其蛇形冷却盘管内通入冷却液保持第二混配釜的温度在16℃以下。

121.3、用输送泵从第二混配釜内抽取反应混合液输送至反应釜内,流量通过泵的变频控制。所述反应釜包括第一反应釜和第二反应釜,在第一反应釜的外循环管路上设置有进料口。

122.4、进入所述进料口之前通过一个变径的滴加喷嘴,滴加喷嘴内使用四氟材料制备控制出口端口径,出料口相比进料口,口径变小10倍(滴加喷嘴的进出口口径比为10),反应混合液通过滴加喷嘴从外循环管线进入第一反应釜内。

123.5、通过调节流量控制在第一反应釜内的停留时间为45min。

124.6、在第一反应釜内温度控制在120℃,反应压力为0.4mpa。

125.7、第一反应釜内的反应物料通过管线溢流至第二反应釜,在第二反应釜内继续反应,反应温度控制在120℃,第二反应釜出口通过调节阀控制反应系统压力在0.4mpa。

126.8、第二反应釜的反应物料溢流至闪蒸罐将未反应的单体脱除,获得纯的聚合物多元醇,产品性能如表1所示。

127.【实施例6】

128.利用图1所示系统(自接进入釜内)连续制备聚合物多元醇的方法:

129.1、将31份苯乙烯、13份丙烯腈、3份大分子单体、3份异丙醇、49.7份基础聚醚多元醇和0.3份偶氮二异丁酸二甲酯在第一混配釜内混合均匀,通过蛇形冷却盘管将混合溶液的料温降低至16℃以下。

130.2、将上述反应混合液移入第二混配釜内备用,并向其蛇形冷却盘管内通入冷却液保持第二混配釜的温度在16℃以下。

131.3、用输送泵从第二混配釜内抽取反应混合液输送至反应釜内,流量通过泵的变频控制。所述反应釜包括第一反应釜和第二反应釜,在第一反应釜的外循环管路上设置有进料口。

132.4、进入所述进料口之前通过一个变径的滴加喷嘴,滴加喷嘴内使用四氟材料制备控制出口端口径,出料口相比进料口,口径变小3倍(滴加喷嘴的进出口口径比为3),反应混合液通过滴加喷嘴进入第一反应釜内。

133.5、通过调节流量控制在第一反应釜内的停留时间为60min。

134.6、在第一反应釜内温度控制在120℃,反应压力为0.4mpa。

135.7、第一反应釜内的反应物料通过管线溢流至第二反应釜,在第二反应釜内继续反应,反应温度控制在120℃,第二反应釜出口通过调节阀控制反应系统压力在0.4mpa。

136.8、第二反应釜的反应物料溢流至闪蒸罐将未反应的单体脱除,获得纯的聚合物多元醇,产品性能如表1所示。

137.【对比例1】

138.利用图1所示系统连续制备聚合物多元醇的方法:

139.1、将31份苯乙烯、13份丙烯腈、3份大分子单体、3份异丙醇、49.7份基础聚醚多元醇和0.3份偶氮二异丁酸二甲酯在第一混配釜内混合均匀,通过蛇形冷却盘管将混合溶液的料温降低至16℃以下。

140.2、将上述反应混合液移入第二混配釜内备用,并向其蛇形冷却盘管内通入冷却液保持第二混配釜的温度在16℃以下。

141.3、用输送泵从第二混配釜内抽取反应混合液输送至反应釜内,流量通过泵的变频控制。所述反应釜包括第一反应釜和第二反应釜,在第一反应釜的外循环管路上设置有进料口。

142.4、进入所述进料口之前通过一个变径的滴加喷嘴,滴加喷嘴内使用四氟材料制备控制出口端口径,出料口相比进料口,口径变小15倍(滴加喷嘴的进出口口径比为15),反应混合液通过滴加喷嘴从外循环管线进入第一反应釜内。

143.5、通过调节流量控制在第一反应釜内的停留时间为30min。

144.其中,该对比例1的加料压力太高导致实验失败。

145.【对比例2】

146.利用图1所示系统连续制备聚合物多元醇的方法:

147.1、将31份苯乙烯、13份丙烯腈、3份大分子单体、3份异丙醇、49.7份基础聚醚多元醇和0.3份偶氮二异丁酸二甲酯在第一混配釜内混合均匀,通过蛇形冷却盘管将混合溶液的料温降低至16℃以下。

148.2、将上述反应混合液移入第二混配釜内备用,并向其蛇形冷却盘管内入冷却液保持第二混配釜的温度在16℃以下。

149.3、用输送泵从第二混配釜内抽取反应混合液输送至反应釜内,流量通过泵的变频控制。所述反应釜包括第一反应釜和第二反应釜,在第一反应釜的外循环管路上设置有进料口。

150.4、进入所述进料口之前通过没有设置滴加喷嘴,反应混合液直接通过设置于外循环管线上的进料口进入第一反应釜内。

151.5、通过调节流量控制在第一反应釜内的停留时间为30min。

152.6、在第一反应釜内温度控制在120℃,反应压力为0.4mpa。

153.7、第一反应釜内的反应物料通过管线溢流至第二反应釜,在第二反应釜内继续反应,反应温度控制在120℃,第二反应釜出口通过调节阀控制反应系统压力在0.4mpa。

154.8、第二反应釜的反应物料溢流至闪蒸罐将未反应的单体脱除,获得纯的聚合物多元醇,产品性能如表2所示。

155.【对比例3】

156.利用图1所示系统连续制备聚合物多元醇的方法:

157.1、将31份苯乙烯、13份丙烯腈、3份大分子单体、3份异丙醇、49.7份基础聚醚多元醇和0.3份偶氮二异丁酸二甲酯在第一混配釜内混合均匀,通过蛇形冷却盘管将混合溶液的料温降低至16℃以下。

158.2、将上述反应混合液移入第二混配釜内备用,并向其蛇形冷却盘管内通入冷却液保持第二混配釜的温度在16℃以下。

159.3、用输送泵从第二混配釜内抽取反应混合液输送至反应釜内,流量通过泵的变频控制。所述反应釜包括第一反应釜和第二反应釜,在第一反应釜的外循环管路上设置有进料口。

160.4、进入第一反应釜之前通过没有设置滴加喷嘴,反应混合液直接通过设置于第一反应釜上的进料口接进入第一反应釜内。

161.5、通过调节流量控制在第一反应釜内的停留时间为30min。

162.6、在第一反应釜内温度控制在120℃,反应压力为0.4mpa。

163.7、第一反应釜内的反应物料通过管线溢流至第二反应釜,在第二反应釜内继续反应,反应温度控制在120℃,第二反应釜出口通过调节阀控制反应系统压力在0.4mpa。

164.8、第二反应釜的反应物料溢流至闪蒸罐将未反应的单体脱除,获得纯的聚合物多元醇,产品性能如表2所示。

165.表1:

[0166][0167]

在表1中,所述进出口径比是指滴加喷嘴的最大内径与最小内径之比;所述长径比是指滴加喷嘴的长度与其最大内径的长径比。

[0168]

表2:

[0169][0170]

以上结合具体实施方式和范例性实例对本发明进行了详细说明,不过这些说明并不能理解为对本发明的限制。本领域技术人员理解,在不偏离本发明精神和范围的情况下,可以对本发明技术方案及其实施方式进行多种等价替换、修饰或改进,这些均落入本发明的范围内。本发明的保护范围以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1