一种烷氧基封端的线性聚二甲基硅氧烷的制备方法

1.本发明属于有机硅材料领域,特别是涉及一种烷氧基封端的线性聚二甲基硅氧烷的制备方法。

背景技术:

2.脱醇型室温硫化硅橡胶硫化时释放出的低分子醇低毒环保、无刺激性气味,对金属无腐蚀性,可广泛应用于电子电器及建筑行业,作为一种绿色环保的密封剂具有很好的发展前景。目前国内市场上的脱醇型硅橡胶密封剂主要以α,ω-二羟基封端的聚二甲基硅氧烷为基胶、烷氧基硅烷为交联剂、有机钛为催化剂,配以填料和助剂组成,在制备过程中,出现体系黏度急剧上升甚至凝胶的现象,通常称之为“黏度高峰”;同时,在存放过程中,硅羟基与硅烷发生反应会有微量的醇释放出来,在催化剂的作用下会与基胶发生反应生成反应活性很低的单烷氧基封端聚合物,不能进一步交联固化,影响产品的贮存稳定性。

3.将烷氧基封端的聚硅氧烷作为基胶,然后和催化剂以及填料进行混合,能够避免加工过程中出现黏度高峰的问题,大大提高脱醇型密封剂的储存稳定性。因此,制备烷氧基封端的聚硅氧烷具有重要的应用前景。

4.中国专利cn103936995a提到采用仲胺和弱酸的反应产物作为催化剂可制备烷氧基封端的线性聚硅氧烷,但该催化剂需要自制,增加了反应工序;cn103382251a提到采用四甲基氢氧化铵或碱胶作为催化剂来制备烷氧基封端的聚硅氧烷,该反应会存在单烷氧基封端的副产物,催化剂需要在高温下进行分解,释放出不友好的气味,而且对设备的要求较高;cn104558612a提到以有机胺盐作为催化剂制备烷氧基封端的聚硅氧烷,该方法虽能够提高烷氧基的封端效率,但报道其烷氧基封端率最高只能达到95%;cn104927058a提到采用颗粒状阳离子交换树脂作为催化剂来制备烷氧基封端的聚硅氧烷,该专利报道此反应只适用于低粘度的烷氧基封端的聚硅氧烷的制备;cn106674524a利用至少3个烷氧基的倍半硅氧烷作为封端剂,能够提高最终烷氧基封端的聚二甲基硅氧烷的稳定性和耐热性能,但是由于倍半硅氧烷具有大的笼状结构,使得硅烷氧基和硅羟基的反应相对比较困难,相对于普通烷氧基硅烷,在相同反应温度下,需要延长反应时间,或者提高反应温度,而且倍半硅氧烷的价格要远远高于普通烷氧基硅烷的价格;cn106905530a公开了一种烷氧基封端的聚硅氧烷的制备方法,该制备方法制备工艺复杂,而且所采用的催化剂4-乙烯基苯并-18-冠醚-6络合物沸点高不易除去,而且价格比较昂贵。

5.基于上述现有技术的不足,如何才能快速、简便并且稳定地制备烷氧基封端的聚硅氧烷是亟需解决的关键性问题。

技术实现要素:

6.为改善上述技术问题,本发明提供了一种烷氧基封端的线性聚二甲基硅氧烷的制备方法,包括以下步骤:

7.将羟基封端的聚硅氧烷、烷氧基硅烷和催化剂混合反应,得到烷氧基封端的线性

聚二甲基硅氧烷。

8.根据本发明的实施方案,所述烷氧基封端的线性聚二甲基硅氧烷的初始粘度为100-50000mpa

·

s,例如2000-16000mpa

·

s,示例性为2100mpa

·

s、5150mpa

·

s、10300mpa

·

s、15200mpa

·

s。

9.根据本发明的实施方案,所述烷氧基封端的线性聚二甲基硅氧烷与钛酸酯混合后无增稠无交联现象。

10.根据本发明的实施方案,所述羟基封端的聚硅氧烷优选为α,ω-二羟基封端的聚二甲基硅氧烷;

11.根据本发明的实施方案,所述反应的温度为30~120℃,例如40~100℃,示例性为60℃、80℃;

12.根据本发明的实施方案,所述反应的时间为20~150分钟,例如40~120分钟,示例性为60分钟、80分钟。

13.根据本发明的实施方案,所述制备方法还包括在反应结束后,对反应体系抽真空除去未参与反应的烷氧基硅烷和催化剂;

14.根据本发明的实施方案,所述抽真空的时间为20~120分钟,例如40~100分钟,示例性为50分钟、60分钟、80分钟、90分钟;

15.根据本发明的实施方案,所述抽真空的真空度为-0.05~-0.1mpa,示例性为-0.06mpa、-0.08mpa;

16.根据本发明的实施方案,所述反应在惰性气体保护下进行,所述惰性气体可以为对反应呈惰性的气体,例如氮气、氩气。

17.根据本发明的实施方案,所述羟基封端的聚硅氧烷的粘度为100-50000mpa

·

s,例如2000-15000mpa

·

s,示例性为5000mpa

·

s、10000mpa

·

s;

18.根据本发明的实施方案,所述烷氧基硅烷选自甲基三甲氧基硅烷、乙烯基三甲氧基硅烷、苯基三甲氧基硅烷、四甲氧基硅烷中的至少一种;

19.根据本发明的实施方案,所述的催化剂可以为弱酸和强碱弱酸盐的混合物。

20.根据本发明的实施方案,所述弱酸为有机酸或其酸酐,例如选自甲酸、乙酸、丙酸、丁酸、乙酸酐、丙酸酐和丁酸酐中的至少一种。

21.根据本发明的实施方案,所述的强碱弱酸盐选自醋酸钾、醋酸钠、碳酸钾、碳酸钠、草酸钾、草酸钠、磷酸钾、磷酸钠、柠檬酸钾和柠檬酸钠中的至少一种。

22.根据本发明的实施方案,所述弱酸和强碱弱酸盐的重量比例为1:5~5:1,例如1:3~3:1,示例性为1:1、2:1、3:1。

23.根据本发明的实施方案,按重量计,所述催化剂的重量为羟基封端的聚硅氧烷的0.5~6wt

‰

,例如0.8~4wt

‰

,示例性为1.07wt

‰

、2wt

‰

、3.5wt

‰

。

24.根据本发明的实施方案,所述烷氧基硅烷与羟基封端的聚硅氧烷中羟基的摩尔比为1-10:1,例如为2-8:1。

25.本发明还提供所述制备方法在制备烷氧基封端的聚硅氧烷中的应用,优选用于制备烷氧基封端的线性聚二甲基硅氧烷。

26.有益效果

27.本发明的有益效果是:制备原料价格低廉、易得,生产工艺简单、易于操作,反应温

度温和,对设备无特殊要求,烷氧基封端率高(大于99%)、无副反应,产物的粘度范围可控,与酞酸酯混合后无增稠无交联现象,易于实现产业化。

附图说明

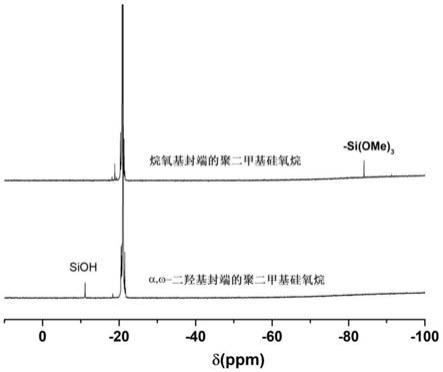

28.图1为烷氧基封端的聚二甲基硅氧烷硅谱谱图。

具体实施方式

29.下文将结合具体实施例对本发明的技术方案做更进一步的详细说明。应当理解,下列实施例仅为示例性地说明和解释本发明,而不应被解释为对本发明保护范围的限制。凡基于本发明上述内容所实现的技术均涵盖在本发明旨在保护的范围内。

30.除非另有说明,以下实施例中使用的原料和试剂均为市售商品。

31.实施例1

32.在100l的机械反应釜中分别加入2000mpa

·

s的α,ω-二羟基封端的聚二甲基硅氧烷60kg,四甲氧基硅烷1.8kg,甲酸16g,醋酸钠48g,搅拌均匀后,反应釜温度升高至40℃,反应120分钟后,真空度控制在-0.06mpa,抽真空100分钟后,得到烷氧基封端的聚二甲基硅氧烷,产品性能测试结果详见表1。

33.实施例2

34.在100l的机械反应釜中分别加入5000mpa

·

s的α,ω-二羟基封端的聚二甲基硅氧烷60kg,乙烯基三甲氧基硅烷1.5kg,乙酸60g,碳酸钠60g,搅拌均匀后,反应釜温度升高至60℃,反应80分钟后,真空度控制在-0.06mpa,抽真空80分钟后,得到烷氧基封端的聚二甲基硅氧烷,产品性能测试结果详见表1。

35.实施例3

36.在100l的机械反应釜中分别加入10000mpa

·

s的α,ω-二羟基封端的聚二甲基硅氧烷60kg,甲基三甲氧基硅烷980g,乙酸酐140g,碳酸钠30g,醋酸钠40g,搅拌均匀后,反应釜温度升高至80℃,反应60分钟后,真空度控制在-0.08mpa,抽真空60分钟后,得到烷氧基封端的聚二甲基硅氧烷,产品性能测试结果详见表1。

37.实施例4

38.在100l的机械反应釜中分别加入15000mpa

·

s的α,ω-二羟基封端的聚二甲基硅氧烷60kg,四甲氧基硅烷900g,丙酸130g,草酸钠50g,柠檬酸钾60g,搅拌均匀后,反应釜温度升高至100℃,反应40分钟后,真空度控制在-0.1mpa,抽真空50分钟后,得到烷氧基封端的聚二甲基硅氧烷,产品性能测试结果详见表1。

39.表1测试结果

[0040][0041]

将实施例1中所得的最终产品进行了硅核磁测试,如附图所示,从图1中可以看出,化学位移δ12ppm对应的硅羟基的峰几乎全部消失,化学位移δ=-84ppm对应的si(ome)3的峰,充分说明烷氧基的封端率很高。

[0042]

本发明采用钛酸丁酯作为催化剂来检测烷氧基封端的聚二甲基硅氧烷的封端情况,结果如表1,将实施例1-4制备的产物与一定量的钛酸丁酯混合,发现产物的无增稠无交联的现象。

[0043]

以上,对本发明的实施方式进行了说明。但是,本发明不限定于上述实施方式。凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1