一种发光材料及有机电致发光器件的制作方法

1.本发明涉及有机电致发光器件领域,具体地说,涉及一种发光材料及具有其的有机电致发光器件。

背景技术:

2.有机电致发光(oled:organic light emission diodes)器件技术既可以用来制造新型显示产品,也可以用于制作新型照明产品,应用前景十分广泛。

3.通常,有机电致发光器件可具有如下的结构:即,在基板上部形成有阳极,在上述阳极的上部依次形成有空穴传输层、发光层、电子传输层及阴极。其中,空穴传输层、发光层及电子传输层为由有机化合物形成的有机薄膜。

4.目前有机发光材料主要分为三代,前两代为有机荧光材料和有机磷光材料,第三代为热激活延迟荧光(tadf)材料,该类材料一般具有小的单线态-三线态能级差(

△

est),三线态激子可以通过反系间窜越转变成单线态激子发光。这可以充分利用电激发下形成的单线态激子和三线态激子,器件的内量子效率可以达到100%。同时,材料结构可控,性质稳定,价格便宜无需贵重金属,在oleds领域的应用前景广阔。

5.然而,大多数tadf发光材料表现出非常宽的发光光谱,使得它们对于显示应用是不期望的。此外,tadf器件的使用寿命仍未达到显示应用的行业标准。tadf器件在高亮度下也具有严重的效率降低和寿命问题。

技术实现要素:

6.针对现有技术中的问题,本发明的目的在于提供一种以含吖啶酮为核的有机化合物发光材料及具有其的有机电致发光器件,具有良好的光电性能、高光致发光量子产率和较窄的发光光谱,能够满足面板制造企业的要求。

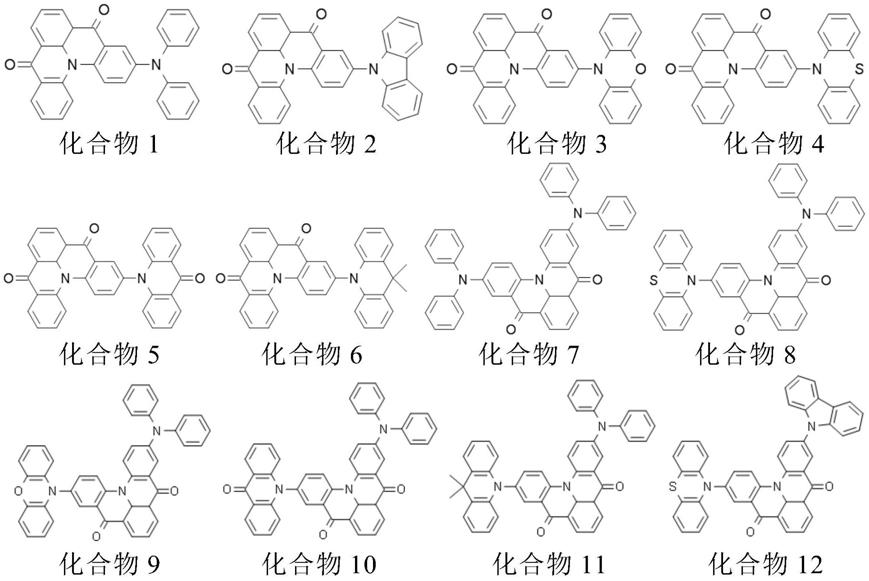

7.根据本发明的一个方面,具有式i所示的结构的化合物:

[0008][0009]

其中,r1、r2和r3各自独立的为氢、

所述r1、r2和r3相同或不同。

[0010]

优选的:所述r1、r2和r3不同时为氢。

[0011]

优选的:所述式i的化合物为:

[0012]

[0013][0014]

中的任一种。

[0015]

根据本发明的另一个方面,还提供一种有机电致发光器件,所述有机电致发光器件中包括上述的发光材料。

[0016]

优选的:所述有机电致发光器件的发光层中惨杂所述的发光材料。

[0017]

本发明的一种发光材料及具有其的有机电致发光器件,具有以下技术效果:

[0018]

1、本发明的用于oled的新型吖啶酮为核的有机化合物,此结构分子内同时包含电子给体(donor,d)与电子受体(acceptor,a)。d-a-d结构组合可以获得homo、lumo空间分离

的电荷转移态材料,可以得到较小的s1态和t1态的能级差(

△

est《0.2ev),从而产生延迟荧光现象,提高oled器件的发光效率。同时本发明化合物三线态能级(t1)较高,适合作为发光层掺杂材料使用,有利于主体\客体材料之间能量传递,提高激子利用率。

[0019]

2、基于上述结构的吖啶酮类化合物,通过连接不同的芳香取代基团,破坏分子的结晶性,避免了分子间的较强的聚集作用使得材料的玻璃化转移温度得到提升。材料良好的热稳定性有助于提高器件寿命。

[0020]

本发明的化合物可作为发光层层掺杂材料应用于oled发光器件制作,器件性能良好,半峰宽较窄,主要因为此类材料的激发态构型稳定,不易产生构象弛豫。本发明的化合物材料在oled发光器件中具有良好的应用效果,具有良好的产业化前景。

具体实施方式

[0021]

现在将参考实施例更全面地描述示例实施方式。然而,示例实施方式能够以多种形式实施,且不应被理解为限于在此阐述的实施方式。相反,提供这些实施方式使得本发明将全面和完整,并将示例实施方式的构思全面地传达给本领域的技术人员。

[0022]

在本发明的实施例中,提供了一种发光材料及具有其的有机电致发光器件,具有式i所示的结构的化合物:

[0023][0024]

其中,r1、r2和r3各自独立的为氢、其中,r1、r2和r3各自独立的为氢、r1、r2和r3可以相同或不同。

[0025]

本发明实施例的一种发光材料及具有其的有机电致发光器件,含吖啶酮为核的有机化合物,其表现出窄谱线形状和高光致发光量子产率,作为发光层材料应用于有机电致发光器件,本发明制作的器件具有良好的光电性能,能够满足面板制造企业的要求。

[0026]

在本发明的实施例中,

[0027]

式i化合物具体优选为以下的化合物1-29:

[0028]

[0029][0030]

下面具体实施例描述本发明:

[0031]

本发明化合物的合成通式如下:

[0032][0033]

中间体a的合成:

[0034][0035]

在装有磁力搅拌棒和回流管的50ml圆底烧瓶中,依次加入苯胺(2.28ml,25mmol),碘苯甲酸甲酯(11.18ml,52.5mmol),k2co3(7.26g,52.5mmol),cu(0.33g,5.2mmol),cui(0.220g,1.22mmol),然后加入25ml二正丁基醚,所处气氛用氮气重复置换3次,然后在氮气条件下减压加热回流48h。反应所得废渣用热乙醇过滤,收集所得滤液浓缩得到反应粗品。粗品并经柱色谱(硅胶,从纯pe至10:1pe/ch2cl2的梯度洗脱)纯化,乙醇重结晶,得到7.321g中间体a(产率81%)。经检测:1h nmr(300mhz,cdcl3ζ7.67(dd,j=1.88,7.91hz;

2h),7.41(dt,j=1.88,8.29hz;2h),7.15(m,6h;)6.86(t,j=7.54hz;1h),6.76(d,j=7.91hz,2h);13c nmr(300mhz,cdcl3)$167.81,148.39,146.34,132.58,130.85,128.85,128.59,127.78,123.93,121.62,120.57,51.69.质谱m/z理论值:c

22h19

o4n:c73.12;h,5.30;n,3.88.实测值:c,72.65;h,5.31;n,3.71。

[0036]

中间体b的合成:

[0037][0038]

在100ml的圆底烧瓶中,加入中间体a(3.61g,10mmol),入氢氧化钠(2g,50mmol)在30ml乙醇和水(1:1)的混合溶液中。然后加热至回流3h,然后用稀盐酸酸化至ph 2-3,酸化后所得沉淀为白色固体,真空过滤收集,烘干(3.284g,99%收率)无需纯化可直接进行下一步反应。取上步所得产物(1.877g,5.63mmol)与30ml的二氯甲烷和亚硫酰氯(1.47ml,16.89mmol),并滴加2滴dmf作为催化剂,然后加热至回流2小时后。加入三氯化铁(9.13g,56.3mmol)继续回流至12h。所得混合物用二氯萃取三次,取物经mgso4干燥,过滤,浓缩并经柱层析(硅胶,从100:1pe/ch2cl2至10:1pe/ch2cl2的梯度洗脱)产物进行旋蒸,得到0.646g(39%,yield),产物经二氯甲烷和环己烷重结晶可进一步纯化。经测量:1h nmr:(cdcl3)$8.73(d,j=7.72hz,2h),8.49(dd,j=7.91,1.69hz,2h),8.14(d,j=8.67hz,2h),7.70(dt,j=7.82,1.7hz,2h),7.65(t,j=7.73hz,2h),7.49(dt,j=7.63,0.95hz,2h);13c nmr(cdcl3)$178.8,139.9,139.4,133.1,132.9,128.0,126.6,125.4,127.7,123.6,120.4.质谱m/z理论值:c

20h11

no2:297.0790,实测值:297.0796.

[0039]

中间体c的合成:

[0040][0041]

室温条件下,在圆底烧瓶中分别加入中间体b(1mmol)溶于10ml的二氯甲烷溶液中,逐滴加入溴素(3mmol),反应1小时,升温回流继续反应6小时。反应液冷却至室温后倒入200ml冰盐水中,抽滤,固体用蒸馏水洗涤3次。所得混合物用二氯萃取三次,取物经mgso4干燥,过滤,浓缩并经柱层析(硅胶,从120:1pe/ch2cl2至5:1pe/ch2cl2的梯度洗脱)产物进行旋蒸,得到中间体c,产物经二氯甲烷和环己烷重结晶可进一步纯化。经测量:质谱m/z理论值:c

20h11

nbr3o2:532.80,实测值:532.81.

[0042]

反应通式:

[0043][0044]

将上步骤合成的中间体c,上文所诉的r1,r2,r3,k2co3,1,10-菲罗琳、18-冠醚-6,碘化亚铜和30ml dmf加入250ml三口烧瓶中,在氩气氛围保护下加热到170℃反应36h。反应液冷却至室温后倒入200ml冰盐水中,抽滤,固体用蒸馏水洗涤3次。粗产物以体积比3:4的正己烷和二氯甲烷混合溶液为洗脱液进行硅胶柱层析分离提纯,所得固体为最后产物。

[0045]

以化合物29的合成举例如下:

[0046][0047]

将上步骤合成的中间体c(1mmol),咔唑(2mmol),k2co3(0.72g,5.22mmol),1,10-菲罗琳(0.1g)、18-冠醚-6(0.1g),碘化亚铜(0.2g)和30ml dmf加入250ml三口烧瓶中,在氩气氛围保护下加热到170℃反应36h。反应液冷却至室温后倒入200ml冰盐水中,抽滤,固体用蒸馏水洗涤3次。粗产物以体积比3:4的正己烷和二氯甲烷混合溶液为洗脱液进行硅胶柱层析分离提纯,所得固体经真空干燥后为淡黄色色粉末。质谱m/z理论值:c

20h11

nbr3o2:532.80,实测值:532.81.

[0048]

本领域技术人员应该知晓,上述制备方法只是一个示例性的例子,本领域技术人员能够通过对其改进从而获得本发明的其他化合物结构。应当理解,这里描述的各种实施例仅作为示例,并无意图限制本发明的范围。因此,如本领域技术人员所显而易见的,所要求保护的本发明可以包括本文所述的具体实施例和优选实施例的变化。本文所述的材料和结构中的许多可以用其它材料和结构来取代,而不脱离本发明的精神。应理解,关于本发明为何起作用的各种理论无意为限制性的。以下对本发明的有机电致发光器件的发光层和有机电致发光器件进行说明。

[0049]

本发明化合物可以作为发光层掺杂材料使用,对本发明化合物和现有材料tadf1分别进行热性能、单线态-三线态能级差的测定,检测结果如表1所示。

[0050]

表1:材料性能表

[0051]

[0052][0053]

注:热失重温度td是在氮气气氛中失重1%的温度,在日本岛津公司的tga-50h热重分析仪上进行测定,氮气流量为20ml/min;λpl是样品溶液荧光发射波长,利用日本拓普康s r-3分光辐射度计测定。

[0054]

循环伏安稳定性是通过循环伏安法观测材料的氧化还原特性来进行鉴定;

[0055]

测试条件:测试样品溶于体积比为2:1的二氯甲烷和乙腈混合溶剂,浓度1mg/ml,电解液是0.1m的四氟硼酸四丁基铵或六氟磷酸四丁基铵的有机溶液。参比电极是ag/ag+电极,对电极为钛板,工作电极为ito电极,循环次数为20次。

[0056]

由上表数据可知,本发明的化合物具有较高的裂解温度,热稳定较好,为在器件方面的应用提供了可能;同时较小的单线态-三线态能级差,使得应用本发明化合物作为掺杂材料的oled器件效率和寿命得到提升。

[0057]

对照试验:

[0058]

实施例1-29

[0059]

本发明有机电致发光器件结构从下到上依次包括基层、阳极层、空穴注入层、空穴传输层、发光层、电子传输层/空穴阻挡层、电子注入层、阴极电极层。

[0060]

基层可以使用传统有机发光有机电致发光器件中的基板,例如:玻璃或塑料。

[0061]

阳极层材料可以采用透明的高导电性材料,例如铟锡氧(ito)、铟锌氧(izo)、二氧化锡(sno2)、氧化锌(zno)等。在本发明的实施例的有机电致发光器件制作中选用玻璃基板,ito作阳极材料。

[0062]

空穴传输区域可以是由单一材料形成的单层结构、多种不同材料形成的单层结构或者是由多种不同材料形成的多层结构,其中npb是常用的空穴传输材料,在本发明实施例的有机电致发光器件制作中所选用的空穴传输材料选用npb。

[0063]

有机电致发光器件结构可以为单发光层也可以是多发光层结构。本发明实施例中采用了单发光层的结构。本发明的有机电致发光器件的发光层,包含主体材料和掺杂材料。主体材料可由单一材料构成,也可以由多种不同结构的材料混合而成;掺杂材料为本发明实施例中吖啶酮为核的有机化合物,其单线态和三线态能级差不大于0.2ev,主体材料的单线态和三线态能级高于掺杂材料;其中,优选最低发光能量主体材料膜相态单线态和三线态能级差不大于0.15ev;其中,优选发光层主体材料由单一材料组成,所述掺杂材料的质量掺杂浓度为3%~30%,优选为6%。

[0064]

电子传输区域包括空穴阻挡层、电子传输层和电子注入层中的一种或多种;例如,电子传输区域可以具有电子传输层/电子注入层的结构、空穴阻挡层/电子传输层/电子注入层的结构,但不限于此;电子传输层采用alq3或者taz或者tpbi或者取自这三种材料的任意两种的搭配。

[0065]

在本发明实施例的有机电致发光器件制作中选用阴极材料是lif/al。

[0066]

本发明中使用的几种材料具体结构见下:

[0067][0068]

器件1-29具体制备过程如下:

[0069]

清洗透明玻璃基板层上的ito阳极层,分别用去离子水、丙酮、乙醇超声清洗各15分钟,然后在等离子体清洗器中处理2分钟;

[0070]

在ito阳极层上,蒸镀hat-cn,膜厚10nm,该层为空穴注入层;接着,蒸镀npb膜厚50nm,该层作为空穴传输层;

[0071]

接着,蒸镀40nm的发光层:其中,mcbp主体材料,化合物1-29作为掺杂材料,掺杂质量浓度为6%,分别制作元件1-29;

[0072]

在发光层之上,通过真空蒸镀方式蒸镀tpbi,厚度为35nm,这层有机材料作为空穴阻挡/电子传输层;在空穴阻挡/电子传输层之上,真空蒸镀电子注入层lif,厚度为1nm,该层为电子注入层;在电子注入层之上,真空蒸镀阴极al(80nm),该层为阴极电极层。

[0073]

对比例1

[0074]

制备有机发光元件30:与实施例1-29制备的有机发光元件1-29的区别在于:在有机发光元件30的发光层中以dsa-ph作为掺杂材料,掺杂质量浓度为6%,其余相同。

[0075]

对比例1制备的有机发光元件30的结构为:

[0076]

ito/hat-cn/npb/mcbp:dsa-ph/tpbi/lif/al。

[0077]

对比例2

[0078]

制备有机发光元件31:与实施例1-29制备的有机发光元件1-29的区别在于:在有机发光元件31的发光层中以tadf-1作为掺杂材料,掺杂质量浓度为6%,其余相同。

[0079]

对比例2制备的有机发光元件31的结构为:

[0080]

ito/hat-cn/npb/mcbp:tadf-1/tpbi/lif/al。

[0081]

本发明实施例的化合物及对比例的器件结构如下表2:

[0082]

表2:器件结构表

[0083][0084]

性能测试

[0085]

将本发明实施例1-29制备的有机发光元件1-29和对比例1、2制备的元件30、31进行如下性能测试,性能测试结果如表3所示。

[0086]

表3:性能测试结果

[0087][0088]

[0089]

由表3的性能数据可知,本发明的实施例提供的化合物相比传统荧光材料,能够充分利用三线态能量,从而大幅度提高器件效率。相对于已知的tadf材料而言,光谱半峰宽显著降低,其色纯度得到明显提高;器件效率滚降现象得到明显抑制,器件寿命提高明显。

[0090]

以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1