一种甲氨基乙腈盐酸盐的制备方法与流程

[0001]

本发明涉及甲氨基乙腈盐酸盐技术领域,具体为一种甲氨基乙腈盐酸盐的制备方法。

背景技术:

[0002]

甲氨基乙腈盐酸盐可用作医药化工合成中间体。现有技术中,合成氨基乙腈的方法主要有如下几种:氰化钠法:采用胺、氰化钠、甲醛,在镁盐如氯化镁或硫酸镁存在下反应合成;液体氢氰酸法:以胺、甲醛、液体氢氰酸为原料,同时滴加甲醛、氢氰酸,经反应、萃取结晶得到氨基乙腈,收率80~95%,含量92~98%;羟基乙腈法:采用氢氰酸与甲醛先反应生成羟基乙腈,然后与胺缩合后得到氨基乙腈。

[0003]

但是上述方法中,液体氢氰酸法虽然具有较高的收率,但是操作危险大,为了得到液体氢氰酸,需要制冷系统,设备投资少,成本较高,不经济;而羟基乙腈法反应步骤长,操作繁琐,设备投资大,成本较高;氰化钠法具有操作简单的优点,但是收率却较低,仅为50%左右,因此我们提出了一种甲氨基乙腈盐酸盐的制备方法来解决上述问题。

技术实现要素:

[0004]

(一)解决的技术问题

[0005]

针对现有技术的不足,本发明提供了一种甲氨基乙腈盐酸盐的制备方法,解决了上述背景技术中所提出的问题。

[0006]

(二)技术方案

[0007]

为实现上述目的,本发明提供如下技术方案:一种甲氨基乙腈盐酸盐的制备方法,包括以下步骤:

[0008]

s1:称取适量的甲胺水溶液、盐酸、甲醛、醋酸、氰化钠水溶液、无水乙醇和盐酸乙醇待用;

[0009]

s2:将s1中称取的甲胺水溶液倒入到烧瓶中,然后进行加热,然后将s1中称取的盐酸加入到烧瓶中,并使用玻璃棒进行搅拌混合,从而可以反应生成甲胺盐酸盐溶液;

[0010]

s3:将s2中制得的甲胺盐酸盐溶液倒入到蒸馏烧瓶中,进行蒸馏处理,去除掉65%的水分后,然后冷却至室温,接着将冷却至室温的溶液放入到离心减压烘干机内进行减压烘干处理,从而可以得到甲胺盐酸盐结晶;

[0011]

s4:将s3中制得的甲胺盐酸盐结晶放入到烧瓶中,然后将s1中称取的甲醛和醋酸加入到烧瓶中,并对其进行加热并搅拌,然后冷却至室温,接着往烧瓶中缓慢加入s1中称取的氰化钠水溶液,滴加结束后,再进行搅拌,然后静置一段时间,等待其分层,然后使用分液漏斗,将上层的油层分离出来,此油层即为甲氨基乙腈;

[0012]

s5:将s4中制得的甲氨基乙腈放入到搅拌装置中,然后往搅拌装置中加入s1中称取的无水乙醇,并对其进行搅拌,然后缓慢加入s1中称取的盐酸乙醇,然后进行加热并保温处理,然后冷却至室温,最后使用滤纸进行过滤处理;

[0013]

s6:将s5中制得的产物用纯水进行漂洗,然后使用烘干机进行烘干即可制得甲氨基乙腈盐酸盐。

[0014]

作为本发明的一种优选技术方案,所述s2中的加热温度范围在55℃~65℃,搅拌时间在20~30min。

[0015]

作为本发明的一种优选技术方案,所述s3中离心减压烘干时间为45~50min。

[0016]

作为本发明的一种优选技术方案,所述s4中加热温度范围在30~45℃,第一次搅拌时间为25~35min,第二次搅拌时间为30~40min。

[0017]

作为本发明的一种优选技术方案,所述s5中搅拌时间为30~40min,加热温度范围在80~85℃,保温时间为35~50min。

[0018]

作为本发明的一种优选技术方案,所述s5中搅拌装置包括滚轮、底座、第一电机、滑块、支架、轻杆、螺纹管、工作台以及搅拌箱;所述工作台的底端设置有两个滚轮,且两个滚轮在工作台的底端呈对称分布,所述工作台的顶端中心位置处设置有支架,所述支架靠近第一电机的一侧设置有轻杆,所述支架的一侧设置有底座,且底座与工作台的顶端固定连接,所述底座的顶端固定安装有第一电机,所述第一电机的输出轴贯穿支架,且输出轴远离第一电机外表面的一端固定安装有第二锥形齿,所述支架的底端活动安装有第一锥形齿,所述第一锥形齿与第二锥形齿相互啮合;

[0019]

所述第二锥形齿的顶端固定安装有螺纹管,所述螺纹管上套接有滑块,所述滑块的一端套接在轻杆上,且滑块在轻杆上可做往复运动,所述滑块的另一端固定连接有搅拌箱,所述支架的顶端固定连接有回型架,所述回型架上滑动连接有连接块;

[0020]

所述搅拌箱的顶端设置有u型架,所述u型架靠近支架的一端与连接块固定连接,所述搅拌箱的顶端设置有第二电机,所述第二电机的输出轴贯穿搅拌箱,且输出轴上对称安装有若干搅拌齿,所述搅拌箱内部底端对称设置有两个引流块,所述搅拌箱的底端开设有出料口,所述搅拌箱远离支架的一侧设置有进料漏斗。

[0021]

(三)有益效果

[0022]

与现有技术相比,本发明提供了一种甲氨基乙腈盐酸盐的制备方法,具备以下有益效果:

[0023]

该甲氨基乙腈盐酸盐的制备方法,与现有技术相比,反应收率在75%以上,目标产品甲氨基乙腈盐酸盐含量在98%以上,且反应条件温和,且副产物少,工艺简便、操作简单,成本较低,且操作危险系数较低,所以比较适合工业化生产;

[0024]

该甲氨基乙腈盐酸盐的制备方法中使用到的搅拌装置,通过第一电机、第一锥形齿与第二锥形齿的相互配合,使搅拌箱能够在竖直方向能够进行高度调节,使该搅拌装置适用不同工作环境,提高了装置的实用性,同时搅拌箱内部设置有引流块,防止液体残留在搅拌装置内,减少搅拌装置的使用寿命。

附图说明

[0025]

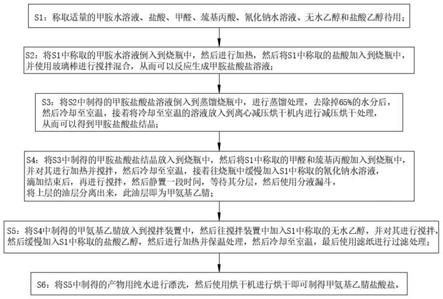

图1为本发明的方法流程图;

[0026]

图2为本发明中搅拌装置的结构示意图;

[0027]

图3为本发明中搅拌箱的结构示意图;

[0028]

图4为图2中a的放大图。

[0029]

图中:1、滚轮;2、底座;3、第一电机;4、滑块;5、支架;6、轻杆;7、螺纹管;8、工作台;9、搅拌箱;10、连接块;11、回型架;12、u型架;13、第二电机;14、进料漏斗;15、搅拌齿;16、引流块;17、出料口;18、第一锥形齿;19、第二锥形齿;

具体实施方式

[0030]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0031]

实施例1

[0032]

请参阅图1,本发明提供以下技术方案:一种甲氨基乙腈盐酸盐的制备方法,包括以下步骤:

[0033]

s1:称取1200

㎎

甲胺水溶液、1150

㎎

盐酸、1325

㎎

甲醛、35

㎎

醋酸、1850

㎎

氰化钠水溶液、635

㎎

无水乙醇和545

㎎

盐酸乙醇待用;

[0034]

s2:将s1中称取的1200

㎎

甲胺水溶液倒入到烧瓶中,然后进行加热,然后将s1中称取的1150

㎎

盐酸加入到烧瓶中,并使用玻璃棒进行搅拌混合,从而可以反应生成甲胺盐酸盐溶液;

[0035]

s3:将s2中制得的甲胺盐酸盐溶液倒入到蒸馏烧瓶中,进行蒸馏处理,去除掉65%的水分后,然后冷却至室温,接着将冷却至室温的溶液放入到离心减压烘干机内进行减压烘干处理,从而可以得到甲胺盐酸盐结晶;

[0036]

s4:将s3中制得的甲胺盐酸盐结晶放入到烧瓶中,然后将s1中称取的1325

㎎

甲醛和35

㎎

醋酸加入到烧瓶中,并对其进行加热并搅拌,然后冷却至室温,接着往烧瓶中缓慢加入s1中称取的1850

㎎

氰化钠水溶液,滴加结束后,再进行搅拌,然后静置一段时间,等待其分层,然后使用分液漏斗,将上层的油层分离出来,此油层即为甲氨基乙腈;

[0037]

s5:将s4中制得的甲氨基乙腈放入到搅拌装置中,然后往搅拌装置中加入s1中称取的635

㎎

无水乙醇,并对其进行搅拌,然后缓慢加入s1中称取的545

㎎

盐酸乙醇,然后进行加热并保温处理,然后冷却至室温,最后使用滤纸进行过滤处理;

[0038]

s6:将s5中制得的产物用纯水进行漂洗,然后使用烘干机进行烘干即可制得甲氨基乙腈盐酸盐。

[0039]

具体的,所述s2中的加热温度范围在55℃℃,搅拌时间在20min。

[0040]

具体的,所述s3中离心减压烘干时间为45min。

[0041]

具体的,所述s4中加热温度范围在30℃,第一次搅拌时间为25min,第二次搅拌时间为30min。

[0042]

具体的,所述s5中搅拌时间为30min,加热温度范围在80℃,保温时间为350min。

[0043]

参阅图2-4,具体的,所述s5中搅拌装置包括滚轮1、底座2、第一电机3、滑块4、支架5、轻杆6、螺纹管7、工作台8以及搅拌箱9;所述工作台8的底端设置有两个滚轮1,且两个滚轮1在工作台8的底端呈对称分布,所述工作台8的顶端中心位置处设置有支架5,所述支架5靠近第一电机3的一侧设置有轻杆6,所述支架5的一侧设置有底座2,且底座2与工作台8的顶端固定连接,所述底座2的顶端固定安装有第一电机3,所述第一电机3的输出轴贯穿支架

5,且输出轴远离第一电机3外表面的一端固定安装有第二锥形齿19,所述支架5的底端活动安装有第一锥形齿18,所述第一锥形齿18与第二锥形齿19相互啮合;

[0044]

所述第二锥形齿19的顶端固定安装有螺纹管7,所述螺纹管7上套接有滑块4,所述滑块4的一端套接在轻杆6上,且滑块4在轻杆6上可做往复运动,所述滑块4的另一端固定连接有搅拌箱9,所述支架5的顶端固定连接有回型架11,所述回型架11上滑动连接有连接块10;

[0045]

所述搅拌箱9的顶端设置有u型架12,所述u型架12靠近支架5的一端与连接块10固定连接,所述搅拌箱9的顶端设置有第二电机13,所述第二电机13的输出轴贯穿搅拌箱9,且输出轴上对称安装有若干搅拌齿15,所述搅拌箱9内部底端对称设置有两个引流块16,所述搅拌箱9的底端开设有出料口17,所述搅拌箱9远离支架5的一侧设置有进料漏斗14。

[0046]

实施例2

[0047]

请参阅图1,本发明提供以下技术方案:一种甲氨基乙腈盐酸盐的制备方法,包括以下步骤:

[0048]

s1:称取1200

㎎

甲胺水溶液、1150

㎎

盐酸、1325

㎎

甲醛、35

㎎

醋酸、1850

㎎

氰化钠水溶液、635

㎎

无水乙醇和545

㎎

盐酸乙醇待用;

[0049]

s2:将s1中称取的1200

㎎

甲胺水溶液倒入到烧瓶中,然后进行加热,然后将s1中称取的1150

㎎

盐酸加入到烧瓶中,并使用玻璃棒进行搅拌混合,从而可以反应生成甲胺盐酸盐溶液;

[0050]

s3:将s2中制得的甲胺盐酸盐溶液倒入到蒸馏烧瓶中,进行蒸馏处理,去除掉65%的水分后,然后冷却至室温,接着将冷却至室温的溶液放入到离心减压烘干机内进行减压烘干处理,从而可以得到甲胺盐酸盐结晶;

[0051]

s4:将s3中制得的甲胺盐酸盐结晶放入到烧瓶中,然后将s1中称取的1325

㎎

甲醛和35

㎎

醋酸加入到烧瓶中,并对其进行加热并搅拌,然后冷却至室温,接着往烧瓶中缓慢加入s1中称取的1850

㎎

氰化钠水溶液,滴加结束后,再进行搅拌,然后静置一段时间,等待其分层,然后使用分液漏斗,将上层的油层分离出来,此油层即为甲氨基乙腈;

[0052]

s5:将s4中制得的甲氨基乙腈放入到搅拌装置中,然后往搅拌装置中加入s1中称取的635

㎎

无水乙醇,并对其进行搅拌,然后缓慢加入s1中称取的545

㎎

盐酸乙醇,然后进行加热并保温处理,然后冷却至室温,最后使用滤纸进行过滤处理;

[0053]

s6:将s5中制得的产物用纯水进行漂洗,然后使用烘干机进行烘干即可制得甲氨基乙腈盐酸盐。

[0054]

具体的,所述s2中的加热温度范围在58℃,搅拌时间在23min。

[0055]

具体的,所述s3中离心减压烘干时间为46min。

[0056]

具体的,所述s4中加热温度范围在35℃,第一次搅拌时间为27min,第二次搅拌时间为35min。

[0057]

具体的,所述s5中搅拌时间为32min,加热温度范围在81℃,保温时间为40min。

[0058]

实施例3

[0059]

请参阅图1,本发明提供以下技术方案:一种甲氨基乙腈盐酸盐的制备方法,包括以下步骤:

[0060]

s1:称取1200

㎎

甲胺水溶液、1150

㎎

盐酸、1325

㎎

甲醛、35

㎎

醋酸、1850

㎎

氰化钠水

溶液、635

㎎

无水乙醇和545

㎎

盐酸乙醇待用;

[0061]

s2:将s1中称取的1200

㎎

甲胺水溶液倒入到烧瓶中,然后进行加热,然后将s1中称取的1150

㎎

盐酸加入到烧瓶中,并使用玻璃棒进行搅拌混合,从而可以反应生成甲胺盐酸盐溶液;

[0062]

s3:将s2中制得的甲胺盐酸盐溶液倒入到蒸馏烧瓶中,进行蒸馏处理,去除掉65%的水分后,然后冷却至室温,接着将冷却至室温的溶液放入到离心减压烘干机内进行减压烘干处理,从而可以得到甲胺盐酸盐结晶;

[0063]

s4:将s3中制得的甲胺盐酸盐结晶放入到烧瓶中,然后将s1中称取的1325

㎎

甲醛和35

㎎

醋酸加入到烧瓶中,并对其进行加热并搅拌,然后冷却至室温,接着往烧瓶中缓慢加入s1中称取的1850

㎎

氰化钠水溶液,滴加结束后,再进行搅拌,然后静置一段时间,等待其分层,然后使用分液漏斗,将上层的油层分离出来,此油层即为甲氨基乙腈;

[0064]

s5:将s4中制得的甲氨基乙腈放入到搅拌装置中,然后往搅拌装置中加入s1中称取的635

㎎

无水乙醇,并对其进行搅拌,然后缓慢加入s1中称取的545

㎎

盐酸乙醇,然后进行加热并保温处理,然后冷却至室温,最后使用滤纸进行过滤处理;

[0065]

s6:将s5中制得的产物用纯水进行漂洗,然后使用烘干机进行烘干即可制得甲氨基乙腈盐酸盐。

[0066]

具体的,所述s2中的加热温度范围在62℃,搅拌时间在28min。

[0067]

具体的,所述s3中离心减压烘干时间为48min。

[0068]

具体的,所述s4中加热温度范围在42℃,第一次搅拌时间为33min,第二次搅拌时间为38min。

[0069]

具体的,所述s5中搅拌时间为37min,加热温度范围在84℃,保温时间为45min。

[0070]

实施例4

[0071]

请参阅图1,本发明提供以下技术方案:一种甲氨基乙腈盐酸盐的制备方法,包括以下步骤:

[0072]

s1:称取1200

㎎

甲胺水溶液、1150

㎎

盐酸、1325

㎎

甲醛、35

㎎

醋酸、1850

㎎

氰化钠水溶液、635

㎎

无水乙醇和545

㎎

盐酸乙醇待用;

[0073]

s2:将s1中称取的1200

㎎

甲胺水溶液倒入到烧瓶中,然后进行加热,然后将s1中称取的1150

㎎

盐酸加入到烧瓶中,并使用玻璃棒进行搅拌混合,从而可以反应生成甲胺盐酸盐溶液;

[0074]

s3:将s2中制得的甲胺盐酸盐溶液倒入到蒸馏烧瓶中,进行蒸馏处理,去除掉65%的水分后,然后冷却至室温,接着将冷却至室温的溶液放入到离心减压烘干机内进行减压烘干处理,从而可以得到甲胺盐酸盐结晶;

[0075]

s4:将s3中制得的甲胺盐酸盐结晶放入到烧瓶中,然后将s1中称取的1325

㎎

甲醛和35

㎎

醋酸加入到烧瓶中,并对其进行加热并搅拌,然后冷却至室温,接着往烧瓶中缓慢加入s1中称取的1850

㎎

氰化钠水溶液,滴加结束后,再进行搅拌,然后静置一段时间,等待其分层,然后使用分液漏斗,将上层的油层分离出来,此油层即为甲氨基乙腈;

[0076]

s5:将s4中制得的甲氨基乙腈放入到搅拌装置中,然后往搅拌装置中加入s1中称取的635

㎎

无水乙醇,并对其进行搅拌,然后缓慢加入s1中称取的545

㎎

盐酸乙醇,然后进行加热并保温处理,然后冷却至室温,最后使用滤纸进行过滤处理;

[0077]

s6:将s5中制得的产物用纯水进行漂洗,然后使用烘干机进行烘干即可制得甲氨基乙腈盐酸盐。

[0078]

具体的,所述s2中的加热温度范围在65℃,搅拌时间在30min。

[0079]

具体的,所述s3中离心减压烘干时间为50min。

[0080]

具体的,所述s4中加热温度范围在45℃,第一次搅拌时间为35min,第二次搅拌时间为40min。

[0081]

具体的,所述s5中搅拌时间为40min,加热温度范围在85℃,保温时间为50min。

[0082]

综上所述:该甲氨基乙腈盐酸盐的制备方法,与现有技术相比,反应收率在75%以上,目标产品甲氨基乙腈盐酸盐含量在98%以上,且反应条件温和,且副产物少,工艺简便、操作简单,成本较低,且操作危险系数较低,所以比较适合工业化生产。

[0083]

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1