一种球形尼龙粉末及其制备方法和应用与流程

[0001]

本发明涉及高分子材料领域,尤其涉及一种球形尼龙粉末及其制备方法和应用。

背景技术:

[0002]

超细粒径及窄粒径分布的球形尼龙粉末具有光滑的表面和很小的松装密度,表现出良好的滑动性能和独特的柔顺感,可为化妆品增添优质的触感,在化妆品行业占据越来越重要的地位。

[0003]

现有尼龙粉末化的方法主要有深冷粉碎法、溶剂沉淀法及聚合法。深冷粉碎法是利用粉碎机,在液氮中冷却粉碎,虽然该法工艺简单,但需深冷设备,生产过程中需要大量深冷载体,而且粉碎得到的颗粒形状不规则,很难得到球形微粒,粒径范围宽,难以满足化妆品对于粉末形貌、流动性等的要求。溶剂沉淀法是将聚酰胺溶解于合适的溶剂中,通过降温结晶的方式析出粉末。但是现有常用的溶剂沉淀法技术仍然难以满足化妆品对于粉末形貌和超细粒径的要求。聚合法现在一般是应用类似沉淀聚合、乳液聚合、悬浮聚合的方法获得尼龙粉末,该方法获得的尼龙粉末近似球形,粉末一般以微米级存在,粒径较小,可适应特殊要求,但工艺要求严格,难以大规模工业化生产。

技术实现要素:

[0004]

本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种球形尼龙粉末的制备方法,能够制得均匀、光滑、超细粒径及窄粒径分布、松装密度小、分散性好的球形尼龙粉末。

[0005]

本发明还提供一种球形尼龙粉末以及球形尼龙粉末的应用。

[0006]

本发明采用的技术方案如下:

[0007]

本发明的第一方面是提供一种球形尼龙粉末的制备方法,包括如下步骤:

[0008]

将尼龙树脂溶解于有机酸中得到尼龙溶液,所述尼龙溶液经喷雾干燥得到球形尼龙粉末。

[0009]

本发明球形尼龙粉末的制备方法至少具有如下有益效果:

[0010]

本发明以有机酸,例如甲酸,替代传统溶剂法的甲醇、乙醇的醇类溶剂,尼龙树脂能够在不超过100℃的温度溶解于甲酸中,相较醇类溶剂可降低尼龙树脂的溶解温度,避免醇类溶解尼龙树脂的高温高压过程所带来的风险,安全性更高。而且甲酸相较醇类具有更高的沸点,可在更高温下进行喷雾干燥。在喷雾干燥过程中,由于表面张力的作用,处于雾化的液滴是球形的,液滴与热风相遇瞬间被干燥得以保持球形形态,得到制得均匀、光滑、超细粒径及窄粒径分布、松装密度小、分散性好的球形尼龙粉末,同时保持了超高的白度。同时,在喷雾干燥过程中甲酸蒸发,可经冷凝后回收后循环使用。

[0011]

根据本发明的一种优选实施方式,所述有机酸包括甲酸,所述尼龙树脂溶解于甲酸的温度为80~100℃。

[0012]

根据本发明的一种优选实施方式,所述尼龙树脂与甲酸的质量比为1:(15~30)。

[0013]

根据本发明的一种更优选实施方式,所述尼龙树脂与甲酸的质量比为1:(20~30)。

[0014]

根据本发明的一种优选实施方式,所述喷雾干燥的雾化喷嘴直径为0.5~1.5mm,雾化压力为0.1~0.5mpa,热风进风温度为150~200℃,热风出口温度为101~120℃。

[0015]

根据本发明的一种更优选实施方式,所述喷雾干燥的雾化喷嘴直径为0.5~1mm,雾化压力为0.2~0.4mpa,热风进风温度为165~190℃,热风出口温度为101~110℃。

[0016]

根据本发明的一种优选实施方式,所述喷雾干燥采用闭式系统,热风及雾化气体均为惰性气体,例如高纯氮气。

[0017]

根据本发明的一种更优选实施方式,所述尼龙树脂选自尼龙6、尼龙610、尼龙11、尼龙12、尼龙1010、尼龙1012、尼龙1212中的至少一种。若无特别说明,上述尼龙树脂均为非醇溶性尼龙。

[0018]

根据本发明的一种优选实施方式,所述尼龙溶液经压力式喷雾干燥后还包括步骤:对球形尼龙粉末进行洗涤。在喷雾干燥后球形尼龙粉末表面依然会残留少量甲酸,需要进行洗涤去除。

[0019]

根据本发明的一种优选实施方式,对球形尼龙粉末进行洗涤的方法具体为,将球形尼龙粉末加入醇类溶剂中,搅拌洗涤,进行第二次喷雾干燥。

[0020]

通过采用醇类溶解残留在球形粉末表面的甲酸,然后经喷雾干燥去除甲酸和醇类。

[0021]

根据本发明的一种优选实施方式,所述搅拌洗涤温度为40~60℃。

[0022]

根据本发明的一种更优选实施方式,所述搅拌洗涤温度为40~50℃。

[0023]

根据本发明的一种优选实施方式,所述第二次喷雾干燥的雾化喷嘴直径为0.5~1.5mm,雾化压力为0.1~0.5mpa,热风进风温度为150~200℃,热风出口温度为101~120℃。

[0024]

根据本发明的一种优选实施方式,所述第二次喷雾干燥的雾化喷嘴直径为0.75~1.2mm,雾化压力为0.2~0.4mpa,热风进风温度为165~190℃,热风出口温度为101~110℃。

[0025]

根据本发明的一种优选实施方式,所述醇类溶剂选自通用的小分子醇,如甲醇、乙醇等。

[0026]

本发明的第二方面是提供根据上述方法得到的球形尼龙粉末。

[0027]

根据本发明的一种优选实施方式,所述球形尼龙粉末粒径在10μm以下。传统的乙醇溶剂法制得的尼龙粉末粒径在100μm以上,本发明大大减小了球形尼龙粉末粒径。

[0028]

根据本发明的一种更优选实施方式,所述球形尼龙粉末的平均粒径为2~6μm。

[0029]

根据本发明的一种优选实施方式,所述球形尼龙粉末的表观密度为150~210g/l。

[0030]

本发明的第三方面是提供所述球形尼龙粉末在制备化妆品中的应用。

附图说明

[0031]

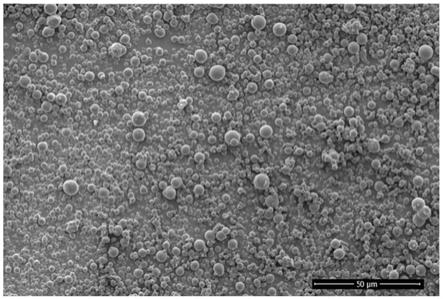

图1和图2为实施例1的球形尼龙粉末在不同放大倍数下的扫描电镜图。

[0032]

图3为实施例1的球形尼龙粉末的粒径分布图。

具体实施方式

[0033]

以下通过具体实施例对本发明的内容作进一步的详细说明。实施例所用的原料、试剂或装置如无特殊说明,均可从常规商业途径得到。除非特别说明,试验或测试方法均为本领域的常规方法。

[0034]

实施例1

[0035]

一种球形尼龙粉末的制备方法,包括如下步骤:

[0036]

(1)将1kg尼龙1012粒料、25kg甲酸加入到搪瓷釜中,氮气置换,然后搅拌中加热升温至90℃,并恒温90min使尼龙完全溶解,得到澄清透明的尼龙溶液。

[0037]

尼龙溶液经保温管路进入压力式喷雾干燥机,进行雾化干燥造粒,得到球形尼龙粉末。压力式喷雾干燥机为闭式系统,热风为高纯氮气,雾化喷嘴直径使用0.75mm,雾化压力为0.4mpa,热风进风温度为180℃,出风温度为102℃。

[0038]

(2)将上步制得的球形尼龙粉末、20l乙醇加入到搪瓷釜中,氮气置换,然后搅拌中加热升温至45℃,并恒温60min,后使用压力式喷雾干燥机进行干燥,得到最终粉末产品。压力式喷雾干燥机为闭式系统,热风为高纯氮气,雾化喷嘴直径使用0.75mm,雾化压力为0.4mpa,热风进风温度为180℃,出风温度为102℃。

[0039]

球形尼龙粉末的扫描电镜图如图1和2所示,粉末粒径分布图如图3所示。从图1和图2可以看出,所得球形尼龙粉末具有规则的球形形貌,表面光滑。经测试,球形尼龙粉末的平均粒径为2.5μm,最大粒径为6.8μm,表观密度为180g/l,白度92,具有粒径超小、粒径分布窄、松装密度小、分散性好等特点。

[0040]

实施例2

[0041]

一种球形尼龙粉末的制备方法,包括如下步骤:

[0042]

(1)将1kg尼龙12粒料、28kg甲酸加入到搪瓷釜中,氮气置换,然后搅拌中加热升温至90℃,并恒温90min使尼龙完全溶解,得到澄清透明的尼龙溶液。

[0043]

尼龙溶液经保温管路进入压力式喷雾干燥机,进行雾化干燥造粒,得到球形尼龙粉末。压力式喷雾干燥机为闭式系统,热风为高纯氮气,雾化喷嘴直径使用0.5mm,雾化压力为0.4mpa,热风进风温度为180℃,出风温度为102℃。

[0044]

(2)将上步制得的球形尼龙粉末、20l乙醇加入到搪瓷釜中,氮气置换,然后搅拌中加热升温至45℃,并恒温60min,后使用压力式喷雾干燥机进行干燥,得到最终粉末产品。压力式喷雾干燥机为闭式系统,热风为高纯氮气,雾化喷嘴直径使用0.5mm,雾化压力为0.4mpa,热风进风温度为180℃,出风温度为102℃。

[0045]

经测试,该球形尼龙粉末的平均粒径为2.7μm,最大粒径为5.6μm,表观密度为153g/l,白度94。

[0046]

实施例3

[0047]

一种球形尼龙粉末的制备方法,包括如下步骤:

[0048]

(1)将1kg尼龙610粒料、30kg甲酸加入到搪瓷釜中,氮气置换,然后搅拌中加热升温至90℃,并恒温120min使尼龙完全溶解,得到澄清透明的尼龙溶液。

[0049]

尼龙溶液经保温管路进入压力式喷雾干燥机,进行雾化干燥造粒,得到球形尼龙粉末。压力式喷雾干燥机为闭式系统,热风为高纯氮气,雾化喷嘴直径使用0.75mm,雾化压力为0.5mpa,热风进风温度为185℃,出风温度为102℃。

[0050]

(2)将上步制得的球形尼龙粉末、20l乙醇加入到搪瓷釜中,氮气置换,然后搅拌中加热升温至45℃,并恒温60min,后使用压力式喷雾干燥机进行干燥,得到最终粉末产品。压力式喷雾干燥机为闭式系统,热风为高纯氮气,雾化喷嘴直径使用0.75mm,雾化压力为0.5mpa,热风进风温度为185℃,出风温度为102℃。

[0051]

经测试,该球形尼龙粉末的平均粒径为5.4μm,最大粒径为9.7μm,表观密度为204g/l,白度91。

[0052]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1