一种轮胎用耐磨聚氨酯材料及其制备方法与流程

1.本发明涉及轮胎材料技术领域,具体为一种轮胎用耐磨聚氨酯材料及其 制备方法。

背景技术:

2.长期以来,橡胶一直是轮胎制造业的首选材料,在轮胎中使用已经有100 多年历史,在长期的使用过程中暴露出了在有着诸多优点的同时,也不可避 免的存在较差的耐久性、低抗撕裂强度和易于磨损性等缺点。聚氨酯弹性体 的分子结构使得聚氨酯弹性体成为一种性能介于一般橡胶与塑料之间的高分 子合成材料,既具有橡胶的高弹性,又有塑料的高硬度和高强度,且耐磨性 强于橡胶,还有良好的机械性能强度、耐油性、耐化学药品、耐屈挠性和优 异的耐低温性能。基于这些基础性能,使得聚氨酯弹性体轮胎中的应用变得 广泛。

3.虽然聚氨酯弹性体耐磨性高于橡胶,但聚氨酯耐高温性能较差,使得聚 氨酯材料在耐磨性方面仍然有研究和发展空间。因此,设计一种增加轮胎耐 磨性的一种轮胎用耐磨聚氨酯材料是很有必要的。

技术实现要素:

4.本发明的目的在于提供一种轮胎用耐磨聚氨酯材料,以解决上述背景技 术中提出的问题。

5.为了解决上述技术问题,本发明第一方面提供如下技术方案一种轮胎用 耐磨聚氨酯材料,包括以下重量份数的原料:

6.80~100份热塑聚氨酯、160~200份硅橡胶热塑聚氨酯复合材料、80~ 100份树脂硅橡胶复合材料、50~60份甲基乙烯基硅橡胶、30~40份萜烯树 脂、20~30份自制增容剂。

7.优选的,所述树脂硅橡胶复合材料是萜烯树脂与甲基乙烯基硅橡胶混炼、 硫化制得得。

8.优选的,所述自制增容剂为硅丙接枝共聚物,两端为甲基封端的硅油,接 枝上丙烯酸丁酯和甲基丙烯酸丁酯制得。

9.优选的,所述硅橡胶热塑聚氨酯复合材料为使用硅橡胶对热塑聚氨酯进行 复合改性制得。

10.在上述技术方案中,使用硅橡胶对热塑聚氨酯进行复合改性,利用硅橡 胶的高温稳定性,使得改性后的热塑聚氨酯降低了聚氨酯低温时的储能模量 和刚醒,具有在高温条件下,仍能保持柔韧性、回弹性和表面硬度,但常温 下仍然具有热塑聚氨酯的强度,改变了硅橡胶常温下强度只有天然橡胶的一 半的缺点,增加轮胎的耐磨性。

11.在上述技术方案中,硅橡胶与热塑聚氨酯的相容性很差,形成多相聚合 物时加入增容剂,这样使得共混物界面粘度提高,减少了界面滑移,通过对 两相界面处的改性,可以细化共混物熔体分散相尺寸,使得硅橡胶热塑聚氨 酯复合材料的机械性能得到提高,进而

加强了轮胎的耐磨性。

12.在上述技术方案中,使用的甲基乙烯基硅橡胶引入萜烯树脂。加入萜烯 树脂的甲基乙烯基硅橡胶增加了阻尼性,使得聚合物具有能够将将震动机械 能转化为热能,可以降低轮胎振动的强度,增加了轮胎的稳定性。

13.本发明第二方面提供一种轮胎用耐磨聚氨酯材料的制备方法,包括以下 步骤:

14.(1)将甲基乙烯基硅橡胶生胶、萜烯树脂、填料以及硫化剂等配合剂在开放 式炼胶机中混炼均匀,然后薄通8

‑

10次,打卷5次后出片,在室温下停放24h 后翻炼一次,使用硫化仪所确定的硫化时间在平板硫化机上硫化成型。一段 硫化后,在鼓风烘箱中进行二段硫化,得到复合材料a;

15.(2)增容剂制备:

16.(a)室温下,向dbsa加入去离子水,搅拌溶解,加入d4、kh

‑

570,搅拌, 升温至85℃,边搅拌边加入六甲基二硅氧烷,反应结束后冷却至室温,得到 溶液a;

17.(b)调节溶液a的ph=9,通氮气0.5~1h,滴加egdma、ba、和tdm 的混合液,配合加入引发剂缓冲溶液,反应6h后,滴加mma,配合加入引 发剂缓冲溶液,反应6h,得到自制增容剂。

18.(3)将热塑性聚氨酯放入鼓风干燥箱中进行干燥,温度为90℃,时间为3h, 将热塑聚氨酯与复合材料a在密炼机上进行共混,温度为175℃,转速为 60r/min,时间为10min,得混炼胶a;

19.(4)将热塑聚氨酯与复合材料a在双辊开炼机上进行共混,温度为175℃, 开炼时间为15min,得混炼胶b;

20.(5)将混炼胶a与混炼胶b放到开炼机上进行塑化流动得到熔融复合材料b;

21.(6)将熔融复合材料b通过挤出机挤出加入到迷局中,进行轮胎的成型,制 得成品。

22.优选的,所述步骤(1)中:甲基乙烯基硅橡胶生胶、萜烯树脂、填料物 质的量比为3:2:5。

23.优选的,所述步骤(2)(b)中:调节ph用3%的氢氧化钠溶液,两次 加入引发剂缓冲溶液前进行溶胀0.5h。

24.优选的,所述步骤(3)(4)中:混炼胶a与混炼胶b中热塑聚氨酯与 复合材料a摩尔质量比分别为2:1和3:1。

25.优选的,所述步骤(5)中:塑化流动时将复合材料a剪成小粒子状逐 渐加入开炼机进行开练共混,在开练的过程中进行多次的切割,适时多次加 入增容剂,得到熔融复合材料b。

26.优选的,所述步骤(6)中为:轮胎成型后,降温至是室温,采用充气加 压的方式向轮胎模具中充气进型脱模,制备成品轮胎。

27.与现有技术相比,本发明所达到的有益效果是:

28.为改善热塑性聚氨酯的抗紫外线、耐热性、耐磨性、耐老化性以及与机 体相容性等性能,使用硅橡胶对热塑聚氨酯进行复合改性。利用硅橡胶的高 温稳定性,使得改性后的热塑聚氨酯降低了聚氨酯低温时的储能模量和刚醒, 具有在高温条件下,仍能保持柔韧性、回弹性和表面硬度,但常温下仍然具 有热塑聚氨酯的强度,改变了硅橡胶常温下强度

只有天然橡胶的一半的缺点, 增加轮胎的耐磨性。

29.硅橡胶与热塑聚氨酯的相容性很差,形成多相聚合物时加入增容剂。两 种聚合物如果直接共混,那么制得的共混材料一般性能不是很好,而且多数 高聚物的共混物常因相容性差,使得两相之间表面张力高,界面结合力低而 使性能下降。当处于两相界面处的增容剂可以与共混物中两相分子之间发生 缠结,这样使得共混物界面粘度提高,减少了界面滑移,通过对两相界面处 的改性,可以细化共混物熔体分散相尺寸,使得硅橡胶热塑聚氨酯复合材料 的机械性能得到提高,进而加强了轮胎的耐磨性。

30.使用的甲基乙烯基硅橡胶引入萜烯树脂。加入萜烯树脂的甲基乙烯基硅 橡胶增加了阻尼性,这种阻尼性材料内部存在分子间吸引力,当材料受到外 力作用时,这种分子间的吸引力会阻碍分子链的运动,从而产生应变落后于 应力的现象,使得聚合物具有能够将将震动机械能转化为热能,可以降低轮 胎振动的强度,增加了轮胎的稳定性。

具体实施方式

31.下面将结合本发明中的实施例,对本发明实施例中的技术方案进行清楚、 完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全 部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造 性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.一种轮胎用耐磨聚氨酯材料,包括以下重量份数的原料:

33.80~100份热塑聚氨酯、160~200份硅橡胶热塑聚氨酯复合材料、80~ 100份树脂硅橡胶复合材料、50~60份甲基乙烯基硅橡胶、30~40份萜烯树 脂、20~30份自制增容剂。

34.优选的,所述树脂硅橡胶复合材料是萜烯树脂与甲基乙烯基硅橡胶混炼、 硫化制得得。

35.优选的,所述所述自制增容剂为硅丙接枝共聚物,两端为甲基封端的硅油, 接枝上丙烯酸丁酯和甲基丙烯酸丁酯制得。

36.优选的,所述所述硅橡胶热塑聚氨酯复合材料为使用硅橡胶对热塑聚氨酯 进行复合改性制得。

37.在上述技术方案中,使用硅橡胶对热塑聚氨酯进行复合改性,利用硅橡 胶的高温稳定性,使得改性后的热塑聚氨酯降低了聚氨酯低温时的储能模量 和刚醒,具有在高温条件下,仍能保持柔韧性、回弹性和表面硬度,但常温 下仍然具有热塑聚氨酯的强度,改变了硅橡胶常温下强度只有天然橡胶的一 半的缺点,增加轮胎的耐磨性。

38.在上述技术方案中,硅橡胶与热塑聚氨酯的相容性很差,形成多相聚合 物时加入增容剂,这样使得共混物界面粘度提高,减少了界面滑移,通过对 两相界面处的改性,可以细化共混物熔体分散相尺寸,使得硅橡胶热塑聚氨 酯复合材料的机械性能得到提高,进而加强了轮胎的耐磨性。

39.在上述技术方案中,使用的甲基乙烯基硅橡胶引入萜烯树脂。加入萜烯 树脂的甲基乙烯基硅橡胶增加了阻尼性,使得聚合物具有能够将将震动机械 能转化为热能,可以降低轮胎振动的强度,增加了轮胎的稳定性。

40.本发明第二方面提供一种轮胎用耐磨聚氨酯材料的制备方法,包括以下 步骤:

41.(1)将甲基乙烯基硅橡胶生胶、萜烯树脂、填料以及硫化剂等配合剂在开放 式炼

胶机中混炼均匀,然后薄通8

‑

10次,打卷5次后出片,在室温下停放24h 后翻炼一次,使用硫化仪所确定的硫化时间在平板硫化机上硫化成型。一段 硫化后,在鼓风烘箱中进行二段硫化,得到复合材料a;

42.(2)增容剂制备:

43.(a)室温下,向dbsa加入去离子水,搅拌溶解,加入d4、kh

‑

570,搅拌, 升温至85℃,边搅拌边加入六甲基二硅氧烷,反应结束后冷却至室温,得到 溶液a;

44.(b)调节溶液a的ph=9,通氮气0.5~1h,滴加egdma、ba、和tdm 的混合液,配合加入引发剂缓冲溶液,反应6h后,滴加mma,配合加入引 发剂缓冲溶液,反应6h,得到自制增容剂。

45.(3)将热塑性聚氨酯放入鼓风干燥箱中进行干燥,温度为90℃,时间为3h, 将热塑聚氨酯与复合材料a在密炼机上进行共混,温度为175℃,转速为 60r/min,时间为10min,得混炼胶a;

46.(4)将热塑聚氨酯与复合材料a在双辊开炼机上进行共混,温度为175℃, 开炼时间为15min,得混炼胶b;

47.(5)将混炼胶a与混炼胶b放到开炼机上进行塑化流动得到熔融复合材料b;

48.(6)将熔融复合材料b通过挤出机挤出加入到迷局中,进行轮胎的成型,制 得成品。

49.优选的,所述步骤(1)中:甲基乙烯基硅橡胶生胶、萜烯树脂、填料物 质的量比为3:2:5。

50.优选的,所述步骤(2)(b)中:调节ph用3%的氢氧化钠溶液,两次 加入引发剂缓冲溶液前进行溶胀0.5h。

51.优选的,所述步骤(3)(4)中:混炼胶a与混炼胶b中热塑聚氨酯与 复合材料a摩尔质量比分别为2:1和3:1。

52.优选的,所述步骤(5)中:塑化流动时将复合材料a剪成小粒子状逐 渐加入开炼机进行开练共混,在开练的过程中进行多次的切割,适时多次加 入增容剂,得到熔融复合材料b。

53.优选的,所述步骤(6)中为:轮胎成型后,降温至是室温,采用充气加 压的方式向轮胎模具中充气进型脱模,制备成品轮胎。

54.实施例1:轮胎用耐磨聚氨酯材料一:

55.轮胎用耐磨聚氨酯材料,该轮胎组分以重量份计:

56.80份热塑聚氨酯、160份硅橡胶热塑聚氨酯复合材料、80份萜烯树脂与 甲基乙烯基硅橡胶复合材料、50份甲基乙烯基硅橡胶、30份萜烯树脂、20 份自制增容剂。

57.所述甲基乙烯基硅橡胶生胶、萜烯树脂、填料物质的量比为3:2:5。

58.所述混炼胶a与混炼胶b中热塑聚氨酯与复合材料a摩尔质量比分别为 2:1和3:1。

59.该轮胎的制备方法如下:

60.(1)将重量份数为50份的甲基乙烯基硅橡胶生胶、30份的萜烯树脂、填料 以及硫化剂等配合剂在开放式炼胶机中混炼均匀,然后薄通8

‑

10次,打卷5 次后出片,在室温下停放24h后翻炼一次,使用硫化仪所确定的硫化时间在 平板硫化机上硫化成型。一段硫化后,在鼓风烘箱中进行二段硫化,得到复 合材料a;

61.(2)增容剂制备:

62.(a)室温下,向dbsa加入去离子水,搅拌溶解,加入d4、kh

‑

570,搅拌, 升温至85℃,边搅拌边加入六甲基二硅氧烷,反应结束后冷却至室温,得到 溶液a;

63.(b)调节溶液a的ph=9,通氮气0.5~1h,滴加egdma、ba、和tdm 的混合液,溶胀0.5h后,配合加入引发剂缓冲溶液,反应6h后,滴加mma, 溶胀0.5h后,配合加入引发剂缓冲溶液,反应6h,得到自制增容剂。

64.(3)将热塑性聚氨酯放入鼓风干燥箱中进行干燥,温度为90℃,时间为3h, 将热塑聚氨酯与复合材料a在密炼机上进行共混,温度为175℃,转速为 60r/min,时间为10min,得混炼胶a;

65.(4)将热塑聚氨酯与复合材料a在双辊开炼机上进行共混,温度为175℃, 开炼时间为15min,得混炼胶b;

66.(5)将混炼胶a与混炼胶b放到开炼机上进行塑化流动,将复合材料a剪 成小粒子状逐渐加入开炼机进行开练共混,在开练的过程中进行多次的切割, 适时多次加入增容剂,得到熔融复合材料b;

67.(6)将熔融复合材料b通过挤出机挤出加入到迷局中,进行轮胎的成型,降 温至是室温,采用充气加压的方式向轮胎模具中充气进型脱模,制得成品。

68.实施例2:轮胎用耐磨聚氨酯材料二:

69.轮胎用耐磨聚氨酯材料,该轮胎组分以重量份计:

70.100份热塑聚氨酯、200份硅橡胶热塑聚氨酯复合材料、100份树脂硅橡 胶复合材料、60份甲基乙烯基硅橡胶、40份萜烯树脂、30份自制增容剂。

71.该轮胎的制备方法如下:

72.所述甲基乙烯基硅橡胶生胶、萜烯树脂、填料物质的量比为3:2:5。

73.所述混炼胶a与混炼胶b中热塑聚氨酯与复合材料a摩尔质量比分别为 2:1和3:1。

74.该轮胎的制备方法如下:

75.(1)将重量份数为100份的甲基乙烯基硅橡胶生胶、40份的萜烯树脂、填 料以及硫化剂等配合剂在开放式炼胶机中混炼均匀,然后薄通8

‑

10次,打卷5次后出片,在室温下停放24h后翻炼一次,使用硫化仪所确定的硫化时间 在平板硫化机上硫化成型。一段硫化后,在鼓风烘箱中进行二段硫化,得到 复合材料a;

76.(2)增容剂制备:

77.(a)室温下,向dbsa加入去离子水,搅拌溶解,加入d4、kh

‑

570,搅拌, 升温至85℃,边搅拌边加入六甲基二硅氧烷,反应结束后冷却至室温,得到 溶液a;

78.(b)调节溶液a的ph=9,通氮气0.5~1h,滴加egdma、ba、和tdm 的混合液,溶胀0.5h后,配合加入引发剂缓冲溶液,反应6h后,滴加mma, 溶胀0.5h后,配合加入引发剂缓冲溶液,反应6h,得到自制增容剂。

79.(3)将热塑性聚氨酯放入鼓风干燥箱中进行干燥,温度为90℃,时间为3h, 将热塑聚氨酯与复合材料a在密炼机上进行共混,温度为175℃,转速为 60r/min,时间为10min,得混炼胶a;

80.(4)将热塑聚氨酯与复合材料a在双辊开炼机上进行共混,温度为175℃, 开炼时间为15min,得混炼胶b;

81.(5)将混炼胶a与混炼胶b放到开炼机上进行塑化流动,将复合材料a剪 成小粒子状逐渐加入开炼机进行开练共混,在开练的过程中进行多次的切割, 适时多次加入增容剂,得到熔融复合材料b;

82.(6)将熔融复合材料b通过挤出机挤出加入到迷局中,进行轮胎的成型,降 温至是室温,采用充气加压的方式向轮胎模具中充气进型脱模,制得成品。

83.对比例1、普通热塑聚氨酯轮胎制备:

84.(1)注塑成型:将重量份数为200份的将熔融热塑聚氨酯加入到挤出机中, 通过挤出机挤出加入到迷局中,进行轮胎的成型,

85.(2)脱模处理:降温至是室温后进行轮胎的脱模处理,采用充气加压的方式 向轮胎模具中充气,使得轮胎与模具之间脱离,制备成品轮胎。

86.对比例2、不加入增溶剂轮胎制备:

87.不加入增溶剂轮胎的处方组成同实施例1。该轮胎的制备方法与实施例 1的区别仅在于步骤(5)的制备熔融复合材料b时不加入自制增容剂, 其余制备步骤同实施例1。

88.对比例3、不使用萜烯树脂轮胎制备:

89.使用纳米氧化锌制备的提高细胞活性的天然植物酵素酶防晒霜的处方组 成同实施例1。该防晒霜的制备方法与实施例1的区别仅在于不进行步骤 (1)制备,直接使用甲基乙烯基硅橡胶为原料进行轮胎制备,其余制备步 骤同实施例1。

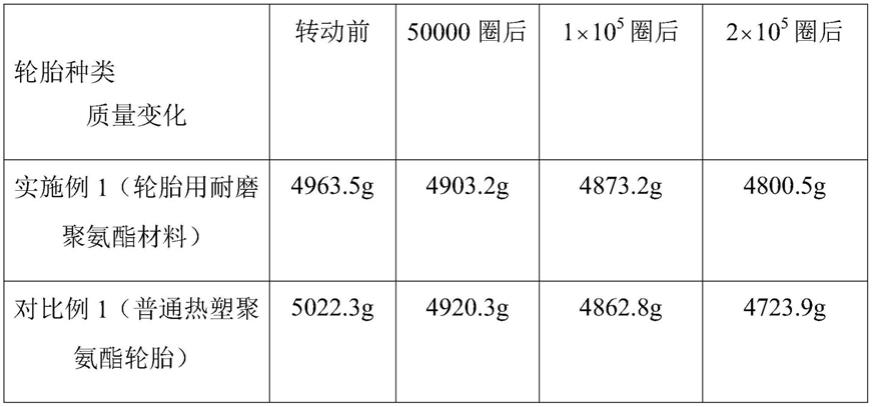

90.试验例1、本发明轮胎用耐磨聚氨酯材料与普通热塑聚氨酯轮胎耐磨性对 比:

91.1、试验方法

92.将实施例1制备的轮胎用耐磨聚氨酯材料与对比例1制备的普通热塑聚 氨酯轮胎进行阿克隆磨耗实验,在砂轮上进行旋转摩擦,转一定圈数前后质 量对比测试前后轮胎的质量。

93.2、试验结果

94.实施例1与对比例1的测试前后轮胎的质量值参见表1。

95.表1实施例1与对比例1的测试前后轮胎的质量变化

[0096][0097]

通过耐磨性对比,可以明显从表格中看出,转一定圈数前后质量对比本 发明轮胎用耐磨聚氨酯材料的前后质量变化明显小于,普通热塑聚氨酯轮胎 预示着本发明轮胎用耐磨聚氨酯材料具有优异的耐磨性能。

[0098]

试验例2、本发明轮胎用耐磨聚氨酯材料与不加入增溶剂轮胎、不使用萜 烯树脂轮胎:

[0099]

1、试验方法

[0100]

实施例1制备的轮胎用耐磨聚氨酯材料与对比例2制备的不加入增溶剂 轮胎、对比例3制备的不使用萜烯树脂轮胎进行稳定性和耐磨性基础项测试

[0101]

2、试验结果

[0102]

实施例1与对比例2、3的基础性能对比参见表2。

[0103]

表2实施例1与对比例2、3的基础性能对比

[0104][0105]

通过稳定性与耐磨性基础性能对比,本发明轮胎用耐磨聚氨酯材料在耐磨 性和稳定性方面均强于不加入增溶剂轮胎和不使用萜烯树脂轮胎。预示着本 发明轮胎用耐磨聚氨酯材料具有较好的耐磨性和稳定性。

[0106]

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限 制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的 技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或 者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作 的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1