一种工业化制备己二酸的方法、设备

1.本技术涉及一种工业化制备己二酸的方法、设备,属于己二酸制备技术领域。

背景技术:

2.己二酸是工业上应用最广的脂肪族二元羧酸,被广泛应用于润滑剂、增塑剂、添加剂、医药中间体等产品的生产。其作为有机合成中间体,主要应用于制备尼龙66盐和聚氨酯产品。

3.根据原料不同,工业上己二酸生产工艺主要有四大类:苯酚法、环己烷法、丁二烯法和环己烯法。最早生产己二酸的方法为苯酚法,该法采用苯酚加氢制成环己醇,再通过硝酸氧化得到己二酸,该法使用的原料是苯酚,价格昂贵,已基本淘汰;环己烷氧化法分为气相法和液相法,气相法以空气作为氧化剂,以乙酸为介质,将环己烷直接氧化为己二酸,但是反应时间过长,产率过低,液相法分两步,第一步将环己烷空气氧化生成ka油,第二步用硝酸或氧气将ka油氧化为己二酸,是目前工业中占比最大的生产工艺;丁二烯法从原料上突破了石油产品限制,采用价格低廉的丁二烯为原料,但是该法工艺过程复杂,反应条件苛刻,副产物较多,并不具备工业化条件;环己烯法是继环己烷法后开发出的新工艺,同样以苯为原料,目前工艺是通过苯部分加氢生成环己烯,再经过水合反应生成环己醇,最终环己醇氧化生成己二酸。该法是目前最理想的己二酸反应工艺,但由于反应平衡及互溶度限制,环己烯水合反应的存在单程产率过低的问题。以环己烯为原料,先得到羧酸环己酯,后再经氧化生成己二酸,可以有效克服环己烯水合路线的缺陷,是环己烯法生产己二酸发展的新方向。

4.综上所述,目前尚未见报道以乙酸环己酯为原料氧化制取己二酸的工艺流程。

技术实现要素:

5.根据本技术的一个方面,提供了一种工业化制备己二酸的方法。

6.一种工业化制备己二酸的方法,包括反应阶段和分离阶段;

7.所述分离阶段包括:

8.将反应阶段得到的含有己二酸的终产品物料经冷却处理后,进行闪蒸分离,得到氮氧化物不凝气和液相;

9.将所述氮氧化物不凝气通入硝酸浓缩单元,进行浓缩;

10.将所述液相通入结晶器中进行结晶,得到质量分数25%以上的粗己二酸浆液和母液;

11.将所述粗己二酸浆液经增稠提浓后,通过固液分离得到含水量15%以下的粗己二酸,送去下游酸精制单元;

12.将得到的所述母液通入酸回收塔,分离,在所述酸回收塔塔顶得到乙酸溶液,在所述酸回收塔塔釜得到硝酸溶液;

13.将得到的所述乙酸溶液通入水分离塔,加入萃取剂进行萃取精馏,在所述水分离

塔塔顶分离出废水排出,在所述水分离塔塔釜得到乙酸和萃取剂的混合物。

14.具体地,闪蒸罐的操作条件为60~100℃,操作压力为0.05~0.5mpag。

15.具体地,酸回收塔的操作条件为110~160℃,操作压力为10~500kpag。

16.具体地,水分离塔的操作条件为140~190℃,操作压力为1~500kpag。

17.可选地,将得到的所述乙酸和萃取剂的混合物通入萃取剂回收塔,在所述萃取剂回收塔塔顶得到质量分数99%以上的乙酸副产品,在所述塔釜得到的萃取剂返回水分离塔循环使用。

18.具体地,萃取剂回收塔的操作条件为280~350℃,操作压力为1~500kpag。实际使用中,塔顶压力为常压即可。

19.可选地,将所述在酸回收塔塔釜得到的硝酸溶液通入硝酸浓缩单元,进行浓缩。

20.可选地,所述萃取剂选自三辛基氧磷、磷酸三丁酯、环己酮、三辛胺中的至少一种。

21.可选地,所述萃取剂和乙酸的摩尔比为:0.05~1:1。

22.可选地,所述含有己二酸的终产品物料中含有己二酸、乙酸、硝酸、氮氧化物、水。

23.可选地,所述反应阶段包括:

24.将硝酸与乙酸环己酯通入第一反应釜中,将得到的混合物i与催化剂接触、反应,得到含有己二酸的产品物料i;乙酸环己酯通入第二反应釜中,所述产品物料i通过溢流的方式全部通入第二反应釜中,得到的混合物ii与催化剂接触、反应,得到含有己二酸的产品物料ii;按上述操作,依次在不同的反应釜进行反应,最后得到含有己二酸的终产品物料。

25.可选地,所述催化剂为含有金属离子的浆料;

26.所述金属离子包括钒离子、铜离子、锰离子、镍离子、铁离子、钴离子中的一种或几种。

27.具体地,催化剂的制备方法包括将金属离子对应的可溶性盐按比例混合,即可得到所述催化剂。

28.可选地,所述反应条件为:压力0.05~0.5mpag、温度50~120℃。

29.以乙酸环己酯等比例加入反应釜中为例,来说明有益效果的原理:

30.从提高酸酯比的角度来说(即反应效率),假设反应过程总的酸酯比为a:1,当设置n个反应釜时,将乙酸环己酯分别通入n个反应釜中,每个反应釜中的乙酸环己酯含量为1/n,而硝酸是全部通入第一个反应釜中,所以对于第一个反应釜来说,酸酯比为a

÷

(1/n)=an,所以酸酯比提高了n倍。然后将反应后的所有物料通入第二个反应釜中,第二个反应釜中的乙酸环己酯含量也为1/n,酸因为大量过量,所以对于第二个反应釜来说,酸酯比近似也可以为a

÷

(1/n)=an,同样提高了n倍。之后将反应后的所有物料通入第三个反应釜中,具体的情况与第二个反应釜类似,酸酯比也近似提高了n倍。所以,通过本技术设计的反应方法,可以在总的酸酯比一定的条件下(总酸酯比为a,总酸酯较低),在每个反应釜中提高n倍的酸酯比。

31.从降低成本的角度来说,为了保证高的反应效率,每个反应釜中的酸酯比可以设计为较高值,例如每个反应釜中的酸酯比为x:1,通过设计n个反应釜,处理乙酸环己酯的总量即为n,此时总的酸酯比为x:n,也就是说x份的酸可以处理n份的乙酸环己酯,即处理1份乙酸环己酯时,仅需要x/n份的酸(总的),降低了酸的使用量,从而降低了成本。

32.当然,乙酸环己酯可不等比例通入不同的反应釜中,具体加入量要根据动力学和

反应器设计确定。

33.根据本技术的第二方面,还提供了一种工业化制备己二酸的装置。

34.一种工业化制备己二酸的装置,所述装置包括反应装置和分离装置;

35.所述分离装置包括闪蒸罐、硝酸浓缩单元、结晶器、己二酸浓缩单元、酸回收塔、水分离塔和萃取剂回收塔;

36.所述闪蒸罐的顶部与硝酸浓缩单元连接;

37.所述闪蒸罐的底部与结晶器连接;

38.所述结晶器的顶部与酸回收塔连接;

39.所述结晶器的底部与己二酸浓缩单元连接;

40.所述酸回收塔的顶部与水分离塔连接;

41.所述酸回收塔的底部与硝酸浓缩单元连接;

42.所述水分离塔的底部与萃取剂回收塔连接;

43.所述萃取剂回收塔的底部和水分离塔连接。

44.可选地,所述反应装置包括串联的多个反应釜;

45.所述多个反应釜包括第一反应釜、第二反应釜、

……

、第n反应釜;

46.每个所述反应釜之间通过溢流设备依次连接;

47.每个所述反应釜上均设有乙酸环己酯入口;

48.所述第一反应釜上设有硝酸入口;

49.所述第n反应釜设有终产品物料出口。

50.可选地,所述反应釜的个数为3~9个;

51.可选地,所述终产品物料出口通过换热器与闪蒸罐连接。

52.本技术能产生的有益效果包括:

53.1)本技术提供了一种工业化制备己二酸的方法,该方法统筹了经济效益和反应效率。具体来说,对于乙酸环己酯和硝酸为原料生成己二酸的反应,硝酸的含量需要过量,酸酯比越大越有利于乙酸环己酯的转化,所以反应过程中需要多加入硝酸,但硝酸加入越多,成本会越高,本技术提供了一种既可以在高酸酯比条件下反应又可以保持较低的生产成本的方法。

54.2)本技术提供了一种工业化制备己二酸的方法,本工艺分为反应部分和分离部分,反应部分采用多釜串联反应工艺,硝酸流入第一个反应釜,并依次溢流入后续反应釜,乙酸环己酯原料分别加入各釜发生氧化反应,反应产物经冷却闪蒸,实现氮氧化物分离,最后通过结晶、精馏、萃取精馏操作得到粗己二酸产品和上游装置所需乙酸副产品,本技术为一种生产己二酸的全新工艺,具备较好的经济与社会效益。

55.3)本技术提供了一种工业化制备己二酸的方法,可以分别控制每个反应釜的反应条件,实现精准化调控反应条件。

附图说明

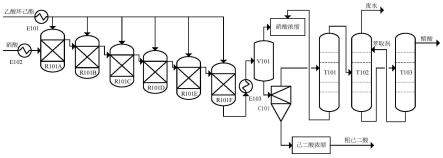

56.图1为本技术一种实施方式中工业化制备己二酸的工艺装置示意图。

具体实施方式

57.下面结合实施例详述本技术,但本技术并不局限于这些实施例。

58.如无特别说明,本技术的实施例中的原料均通过商业途径购买。

59.下面介绍可能的实施方式。

60.一种从酯化产物生产脂肪族羧酸的方法,具体原料为乙酸环己酯,通过硝酸氧化反应生产己二酸,属于石油化工领域。本工艺分为反应部分和分离部分。反应部分采用多釜串联反应工艺,硝酸流入第一个反应釜,并依次溢流入后续反应釜,乙酸环己酯原料分别加入各釜发生氧化反应,反应产物经冷却闪蒸,实现氮氧化物分离,最后通过结晶、精馏、萃取精馏操作得到粗己二酸产品和上游装置所需乙酸副产品。

61.一种从酯化产物生产脂肪族羧酸的方法,所述方法包括:

62.1)反应部分采用多釜串联反应工艺提升己二酸收率,串联反应釜数目为3~9个。上游装置送来的乙酸环己酯加热至反应温度,分别加入各反应釜,新鲜硝酸经加热至反应温度后送入第一反应釜,并通过溢流装置流入后续反应釜,硝酸与乙酸环己酯在0.05~0.5mpag压力、50~120℃温度下,通过催化剂发生氧化反应;

63.2)氧化反应产物冷却至60~100℃后,送入闪蒸罐,在0.05~0.5mpag压力下闪蒸,分离出氮氧化物不凝气,送入硝酸浓缩系统,液相送入结晶器;

64.3)冷却至20~40℃的闪蒸液在结晶器中发生结晶,得到质量分率25%以上的粗己二酸浆液;

65.4)结晶浆液经增稠提浓后,通过固液分离得到含水量15%以下的粗己二酸,送去下游酸精制单元,得到的母液送去酸回收塔;

66.5)酸回收塔塔顶压力在10~500kpag,塔釜温度在110~160℃,塔顶得到醋酸稀溶液,送去水分离塔,塔釜得到硝酸稀溶液送去硝酸浓缩工段;

67.6)水分离塔采用萃取精馏,萃取剂为三辛基氧磷、磷酸三丁酯、环己酮、三辛胺中的一种或几种,塔顶压力在1~500kpag,塔釜温度在140~190℃,塔顶得到废水,排出系统,塔底得到醋酸和萃取剂的混合物,送去回收塔;

68.7)回收塔塔顶压力在1~500kpag,塔釜温度在280~350℃,塔顶得到质量分数大于99%的乙酸,塔底得到合格的萃取剂,返回水分离塔循环使用。

69.以5万吨粗己二酸/年工业装置为例对本发明的技术予以进一步说明。

70.实施例1

71.如图1所示,乙酸环己酯氧化单元采用六段串联反应釜进行反应,来自上游装置的乙酸环己酯流量为5699.7kg/h,其中含有摩尔分率为98.5%的乙酸环己酯和0.5%的水,通过第一预热器e101加热后按比例分别送入氧化反应器r101a/b/c/d/e/f,加料比例分别为0.08,0.13,0.19,0.24,0.26,0.1。流入装置的65wt%浓硝酸流量为8280.6kg/h,经第二预热器e102加热后进入一段氧化反应器r101a,与其中的乙酸环己酯发生氧化反应(具体催化剂为三水合硝酸铜与偏钒酸铵以质量比33:1混合的均相催化剂),未反应的硝酸通过溢流方式顺序流入串联的另外五个氧化反应器并发生氧化反应。氧化反应器入口原料温度为70℃,反应压力为0.1mpag,得到的氧化反应产物具有下表所示组成:

72.组分mol(%)乙酸11.3668

水62.8192硝酸2.3134氮氧化物11.3668己二酸11.3668杂质0.7670

73.氧化反应产物(即含有己二酸的终产品物料)经冷却器e103冷却至90℃后送去闪蒸罐。闪蒸罐的操作温度为90℃,操作压力为0.09mpag。分离出进料中的氮氧化物不凝气送去硝酸浓缩装置回收处理后放空,液相送去己二酸结晶器c101。

74.c101在30℃下使产物中的己二酸结晶,得到己二酸质量分率为27.5%的己二酸结晶浆液,送去己二酸浓缩单元,经浓缩增稠后得到含水量摩尔分率13.8%的粗己二酸,送去精制。得到的母液送去酸回收塔t101。

75.t101的操作条件如下:塔顶压力为15kpag,塔底温度为129℃。塔顶采用全凝器,分离出乙酸摩尔分率9.1%的乙酸稀溶液,送去水分离塔t102。塔底得到未反应的稀硝酸,送去硝酸浓缩单元浓缩回用。

76.t102采用萃取精馏,以磷酸三丁酯为萃取剂,操作条件如下:磷酸三丁酯/乙酸摩尔比1:6,塔顶压力为5kpag,塔釜温度为160℃。塔顶采用全凝器,得到废水排出系统。塔釜得到乙酸和磷酸三丁酯混合物,送去回收塔t103。

77.t103的操作条件如下:塔顶压力为5kpag,塔底温度为309℃。塔顶采用全凝器,分离出质量分率99.13%的乙酸副产品,塔底得到合格的萃取剂,返回水分离t102塔循环使用。

78.以上所述,仅是本技术的几个实施例,并非对本技术做任何形式的限制,虽然本技术以较佳实施例揭示如上,然而并非用以限制本技术,任何熟悉本专业的技术人员,在不脱离本技术技术方案的范围内,利用上述揭示的技术内容做出些许的变动或修饰均等同于等效实施案例,均属于技术方案范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1