一种废旧橡胶粉表面改性方法

1.本发明属于废料的回收或加工技术领域,具体涉及一种废旧橡胶粉表面改性方法。

背景技术:

2.随着工业和现代文明的发展,各种废弃物的处理已经成为人们所面对的一大难题,特别是对于经过化学交联的橡胶,由于它内部具有交联的网络结构,在自然环境中堆放上百年也可能不会降解,严重影响环境安全和美化。如何高效合理地处理废橡胶使其变废为宝是当今各国所共同面临的问题。

3.将废橡胶粉掺入到环氧胶黏剂中制备橡胶改性的环氧胶黏剂并用于建筑工程中,是一种非常有前景的处置方式。环氧结构胶已经大量应用于各种构件的粘钢加固,包括修复桥梁、老厂房的梁柱缺损补强、悬臂梁粘接、牛腿粘接、水泥桩头接长等。对于处在地震多发的地层结构带上的建筑物来讲,环氧胶黏剂的使用可以提高其抗震级别,环氧胶黏剂本身脆性大,韧性差,掺入橡胶后可以增韧环氧胶黏剂,原因主要是橡胶改性的环氧胶黏剂中可形成吸收应变能的结构变形中心,显著改善建筑物的抗冲击性,减少内部应力造成的各种病害。

4.但是直接掺入废橡胶粉会明显降低环氧胶黏剂的粘接强度,主要是因为橡胶环氧胶黏剂之间的相互作用力弱导致与环氧胶的界面粘接力弱,阻碍了废橡胶粉在此类产品中的大规模运用,因而考虑先对废橡胶粉进行预处理引入一些化学基团使改性后的橡胶能与环氧胶黏剂产生较强的化学键合作用。

5.目前,众多科研工作者主要采用naoh溶液、ccl4溶液、聚丙烯酰胺、聚乙烯醇缩醛、硅烷偶联剂等对废橡胶粉表面进行改性处理,以加强橡胶粉与环氧胶黏剂的相互作用,但随着橡胶掺量的增加,一般橡胶粉掺量达到5%左右,环氧胶黏剂的粘接强度下降较为明显,难以达到大量利用的目标。

技术实现要素:

6.本发明所要解决的技术问题是针对现有技术中存在的上述不足,提供一种废旧橡胶粉表面改性方法,该方法能够有效改善废橡胶粉与环氧胶胶结材料的相容性,显著提高两者之间的界面粘接强度。

7.为解决上述技术问题,本发明提供的技术方案是:

8.提供一种废旧橡胶粉表面改性方法,具体步骤如下:

9.1)用清水洗涤废旧橡胶粉,烘干;

10.2)将晾干后的废旧橡胶粉与酸性溶液混合并反应,随后将废旧橡胶粉高温烘干;

11.3)将高温烘干后的废旧橡胶粉破碎至100~200目,得到表面改性后的橡胶粉。

12.按上述方案,步骤1)所述废旧橡胶粉为100~200目的超细橡胶粉。

13.按上述方案,步骤1)所述烘干方式为自然晾干或在50~60℃下烘干。

14.按上述方案,步骤1)所述用清水洗涤废旧橡胶粉的方法为:将废旧橡胶粉用清水浸泡且搅拌处理10分钟以上。清水洗涤用以去除废旧橡胶粉表面的浮尘和污染物。

15.按上述方案,步骤2)所述酸性溶液由质量浓度为98%的浓硫酸与去离子水按体积比1:1混合得到;所述废旧橡胶粉与酸性溶液的质量体积比为1~2g/ml。

16.按上述方案,步骤2)所述将晾干后的废旧橡胶粉与酸性溶液混合并反应的方法为:将酸性溶液少量多次分批加入到废旧橡胶粉中,边加边搅拌,加完之后拌和5

‑

10分。

17.按上述方案,步骤2)所述高温烘干条件为:先在60℃下烘12h,然后在120℃下烘3h。

18.按上述方案,步骤3)将废旧橡胶粉破碎的方法为:采用行星式球磨机在5000

‑

6000转/分钟的转速下研磨3

‑

5分钟。

19.本发明还包括根据上述改性方法得到的改性橡胶粉。

20.以及上述改性橡胶粉在制备橡胶改性环氧胶黏剂方面的应用,具体使用方法为:将所述改性橡胶粉按15~20%的掺量加入环氧胶黏剂中。所得的橡胶改性环氧胶黏剂在保证粘接强度不降低的情况下其韧性也大大提高,有效克服了环氧胶黏剂脆性大的缺点。

21.橡胶具有良好的韧性,可用于改善环氧胶黏剂脆性大的缺点,但是橡胶表面为惰性,与环氧胶黏剂界面相容性差从而阻碍其在环氧胶黏剂中的应用。本发明通过对废旧橡胶粉表面用酸预处理在橡胶粉表面接枝羧基、羟基等活性官能团,提高橡胶粉与环氧胶黏剂的界面相容性,提高两者的界面粘接强度。

22.本发明的有益效果在于:1、本发明提供的废橡胶改性处理方法工艺简单,易于操作,经济实用,为当今社会解决黑色污染问题提供了一种有效的解决方案;2、本发明提供的改性橡胶粉机械性能高,具有良好的反应活性,用于制备橡胶改性环氧胶黏剂时与环氧树脂相容性好,界面粘接强度大,并且能显著提高环氧胶黏剂的力学性能和耐久性。

附图说明

23.图1为本发明实施例2步骤1)处理后的废旧橡胶粉的红外光谱图;

24.图2为实施例2步骤3)所得到的表面改性后的橡胶粉的红外光谱图;

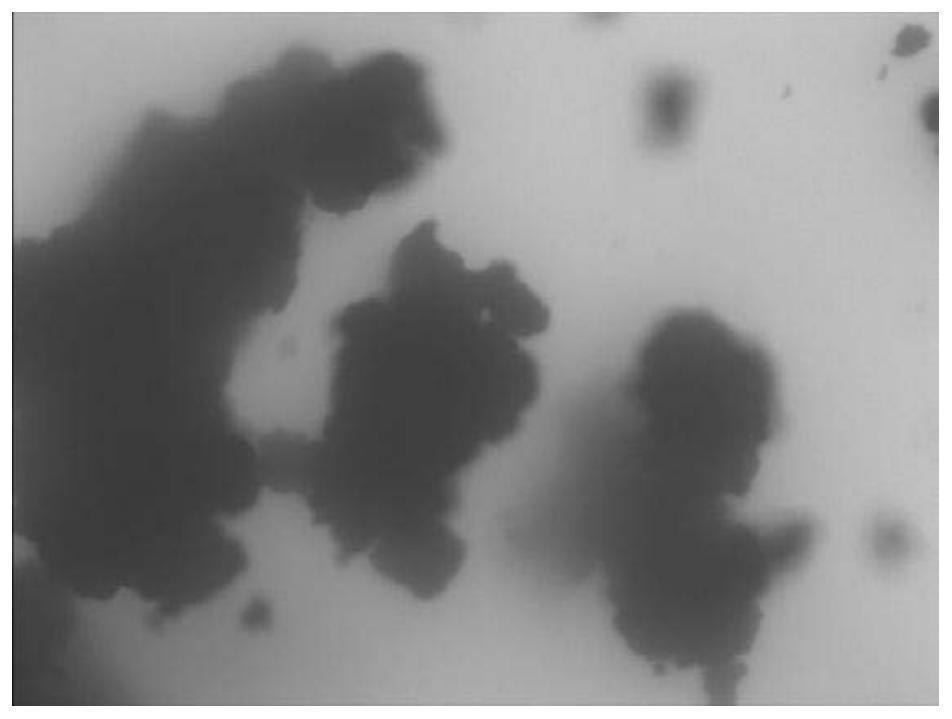

25.图3为实施例2所制备的改性橡胶粉与环氧树脂界面形貌图;

26.图4为对比例1所制备的改性橡胶粉与环氧树脂界面形貌图。

具体实施方式

27.为使本领域技术人员更好地理解本发明的技术方案,下面结合附图对本发明作进一步详细描述。

28.本发明实施例所用酸性溶液由质量浓度为98%的浓硫酸与去离子水按体积比1:1混合得到。

29.实施例1

30.一种废旧橡胶粉表面改性方法,具体步骤如下:

31.1)用清水洗涤废旧橡胶粉,将200g废旧橡胶粉(100目)用200ml清水浸泡且搅拌处理10分钟,然后自然晾干;

32.2)将100ml酸性溶液少量多次分批加入到晾干后的废旧橡胶粉中,边加边搅拌,拌

和10分钟,随后将拌和后的混合物先在60℃下烘12h,再在120℃下烘3h;

33.3)采用行星式球磨机将高温烘干后的废旧橡胶粉在5000转/分钟的转速下研磨3分钟,得到表面改性后的橡胶粉(粒径100~200目)。

34.实施例2

35.一种废旧橡胶粉表面改性方法,具体步骤如下:

36.1)用清水洗涤废旧橡胶粉,将200g废旧橡胶粉(150目)用200ml清水浸泡且搅拌处理10分钟,然后在50℃下烘干;

37.2)将100ml酸性溶液少量多次分批加入到晾干后的废旧橡胶粉中,边加边搅拌,拌和10分钟,随后将拌和后的混合物在60℃下烘12h,再在120℃下烘3h;

38.3)采用行星式球磨机将高温烘干后的废旧橡胶粉在5000转/分钟的转速下研磨3分钟,得到表面改性后的橡胶粉(粒径100~200目)。

39.如图1所示为本实施例步骤1)处理后的废旧橡胶粉的红外光谱图,图2为本实施例步骤3)所得到的表面改性后的橡胶粉的红外光谱图,红外光谱图中上述改性橡胶粉在1715cm

‑1,3420cm

‑1,1083cm

‑1处有强吸收峰,表明表面改性后的橡胶粉中有了羧基,羟基等活性官能团,而步骤1)处理的橡胶粉在红外光谱图中均无此强吸收峰。

40.对比例1(未用酸性溶液处理)

41.一种废旧橡胶粉表面改性方法,具体步骤如下:

42.1)用清水洗涤废旧橡胶粉,将200g废旧橡胶粉(150目)用200ml清水浸泡且搅拌处理10分钟,随后将废旧橡胶粉在60℃下烘12h,再在120℃下烘3h;

43.2)采用行星式球磨机将高温烘干后的废旧橡胶粉在5000转/分钟的转速下研磨3分钟,得到表面改性的橡胶粉(粒径100~200目)。

44.将实施例2所得的改性橡胶粉与对比例1所得的改性橡胶粉分别与液态双酚a型环氧树脂、环氧稀释剂age、胺类固化剂二亚乙基三胺混合(双酚a型环氧树脂、环氧稀释剂age、二亚乙基三胺质量比为20:3:4),橡胶粉掺量为10%(按液态双酚a型环氧树脂、环氧稀释剂age、胺类固化剂三者质量总和计,为便于显微镜下观察,故降低橡胶粉掺量),混合均匀后得到两种橡胶改性环氧胶黏剂,于100℃固化0.5h,得到两种橡胶粉

‑

环氧树脂复合产品。采用mv3000光学显微镜来观察两种橡胶粉

‑

环氧树脂复合产品中改性橡胶粉与环氧树脂界面情况,采用400倍的放大倍数采集界面图像。图3和图4分别为实施例2所得改性橡胶粉与环氧树脂界面形貌图及对比例1所得改性橡胶粉与环氧树脂界面形貌图,从图3中可看出实施例2所得橡胶粉与环氧树脂胶黏剂之间的界面模糊复杂,界面过渡区较大,表明橡胶粉

‑

环氧树脂体系相容性较好,界面无明显薄弱区。而图4中对比例1所得橡胶粉与环氧树脂胶黏剂之间的界面很清晰,较为单一,橡胶粉

‑

环氧树脂体系有明显的分界线,过渡区窄,表明橡胶粉

‑

环氧树脂之间的相容性差,两者界面区薄弱。

45.依据《gbt6329

‑

1996

‑

胶粘剂对接接头拉伸强度的测定》中的方法对两种橡胶粉

‑

环氧树脂复合产品的拉伸强度进行测定,采用实施例2改性橡胶粉复合环氧树脂所得产品的拉伸强度为9.76mpa,采用对比例1改性橡胶粉复合环氧树脂所得产品的拉伸强度为4.32mpa。

46.按上述方法,将实施例2所得的改性橡胶粉与液态双酚a型环氧树脂、环氧稀释剂age、胺类固化剂二亚乙基三胺混合(双酚a型环氧树脂、环氧稀释剂age、二亚乙基三胺质量

比为20:3:4),橡胶粉掺量提升至20%(按液态双酚a型环氧树脂、环氧稀释剂age、胺类固化剂三者质量总和计),混合均匀后得到的橡胶改性环氧胶黏剂于100℃固化0.5h,固化产品粘接强度为6.78mpa。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1